1.本发明涉及大宗固体废弃物资源化利用,尤其涉及一种基于偏高岭土-钛石膏-钢渣的新型复合固化剂及其制备方法和应用。

背景技术:

2.钢渣是炼钢过程的副产品,其氧化物主要由cao,sio2以及al2o3等成分组成,并大多以硅酸二钙(c2s)和硅酸三钙(c3s)2种形态存在,这与水泥的氧化物组成和矿物成分较为类似,是一种类水泥基材料。

3.目前,对钢渣进行资源化利用的研究主要包括:

4.1、制备混凝土。如:公开号为cn102775112a的中国发明专利申请公开了一种非泵送钢渣高比重混凝土及其制备方法;公开号为 cn104003666a的中国发明专利申请公开了一种高早期强度的钢渣透水混凝土及其制备方法和用途。

5.2、用作水稳基层材料。如:公开号为cn104529318a的中国发明专利申请公开了一种钢渣粉水稳基层材料及其制备方法。

6.3、酸性土壤改良剂。如:公开号为cn104946259a的中国发明专利申请公开了一种酸性土壤的改良剂。

7.4、制备钢渣烧结砖。如:公开号为cn113601694a的中国发明专利申请公开了一种制备钢渣烧结砖的系统。

8.上述研究均有一定可行性,但存在以下三个方面的问题:一是钢渣中含有较多c2s、c3s等活性矿物,但其本身活性较低,很难与水迅速地发生反应,因而导致混凝土早期强度难以满足要求;二是钢渣未经改良用于土壤或用作水稳基层材料,易导致硫、砷、汞、镉、铅等有害物质因降水淋溶渗出,造成对地表水的污染;三是上述处理方法的应用场景及用量较少,难以实现钢渣的大规模应用。

9.为了能够有效提升钢渣水化速率,在碱性条件下能够加快水化产物生成,添加具有“火山灰活性”的铝相改良剂成为解决该问题的主要思路之一。偏高岭土作为一种地聚合物,是将典型的黏土矿物(高岭土)放在550℃-900℃的环境下进行高温煅烧而得到的一种新型产物。相比于粉煤灰、硅灰等火山灰材料,每克偏高岭土可以消耗1050mg 的氢氧化钙,因此偏高岭土具有更强的火山灰活性。偏高岭土中钙、铝的配位极不规则,本身具有水化较快、早期强度高等特性。此外,钛石膏是采用硫酸法制备钛白粉时,为处理工业酸性废水,加入石灰 (或电石渣)等以中和大量酸性废水而产生以二水石膏(caso4·

2h2o) 为主要成分的工业废副产物。在有石膏存在的水化初期,足够的ca

2

以保证水化产物的不断形成,它们水化生成大量的棒状和针状的钙矾石晶体,这些晶体互相交错搭接,为早期强度提供了微观保证。液相中ca

2

浓度的降低导致钢渣中的c2s、c3s水化反应速率加快,在水化早期生成大量无定型水化硅酸钙凝胶,促进了早期强度的发展。尽管如此,由于钛石膏废弃物中游离水含量高,杂质含量高,机械性能差,因此钛石膏很难回收利用,目前这些钛石膏通常以堆放的方式进行处理,资源利用率极低,不仅占用大量土地资源,并且在风化过程中容易造成

地下水和空气污染,钛石膏治理已经成为困扰我国钛白粉行业绿色可持续发展的难点。

10.鉴于此,本发明提供了一种基于偏高岭土-钛石膏-钢渣的新型复合固化剂及其制备方法和应用,以解决上述钢渣、钛石膏在岩土工程利用中活性低、难以大规模应用的技术瓶颈,实现大宗固体废弃物在岩土工程中的协同利用。

技术实现要素:

11.为实现上述目的,本发明提供了一种新型复合固化剂及其制备方法和应用。

12.一种复合固化剂,按重量份计,组分包括:偏高岭土10~30份;钛石膏10~30份;钢渣30~70份;水10~20份。

13.本发明还提供一种复合固化剂的制备方法,包括步骤:

14.步骤1,固化剂组分准备,对偏高岭土、钛石膏和钢渣进行处理;

15.步骤2,初始新型复合固化剂制备;

16.步骤2.1,按重量份计,将处理后的偏高岭土10~30份、钛石膏 10~30份和钢渣30~70份进行充分搅拌,得到固体混合组分;

17.步骤2.2,然后将水10~20份加入固体混合组分中,搅拌均匀,得到初始新型复合固化剂;

18.步骤3,初始新型复合固化剂养护;

19.将初始新型复合固化剂密封处置并在恒温恒湿箱中进行养护,养护条件为温度22

±

1℃、湿度95

±

2%,养护龄期为7t天,其中t为 10以下的自然数;

20.步骤4,初始新型复合固化剂的检测;

21.步骤4.1,在步骤3养护7t天的初始新型复合固化剂中取出适量样品,进行cbr试验、固体废物浸出毒性测定试验和ph测试;

22.步骤4.2,当cbr值大于3%,固体废物浸出毒性小于允许的排放阈值以及ph达到7-9这三种条件同时满足时,进入步骤5;

23.当三种条件中至少有一个不满足要求时,若初始新型复合固化剂养护龄期不超过63天,返回步骤3,并增大养护龄期,若初始新型复合固化剂养护龄期超过63天,则返回步骤2,调整固化剂组分中偏高岭土、钛石膏和钢渣以及水之间的配比;

24.步骤5,复合固化剂制备完成。

25.进一步的,步骤1具体包括:

26.步骤1.1,将偏高岭土、钛石膏和钢渣均置于烘箱中干燥24小时,烘箱温度为80℃-110℃;

27.步骤1.2,将干燥后的偏高岭土碾碎并过2mm筛;

28.步骤1.3,将干燥后的钛石膏碾碎,过0.5mm筛,并在窑炉中煅烧4-8小时,煅烧温度为120℃-180℃,使钛石膏中的二水石膏转变为半水石膏;将煅烧处理后的钛石膏粉末均匀摊铺并进行陈化处理,陈化时间为36-60小时;

29.步骤1.4,将干燥后的钢渣在粉碎机上进行粉碎,制成比表面积为400-800m2/kg的磨细钢渣粉。

30.进一步的,所述步骤3初始新型复合固化剂养护期间至少翻拌一次。

31.进一步的,所述步骤4.1,进行cbr试验、固体废物浸出毒性测定试验的试样压实度

不小于94%。

32.进一步的,所述步骤4.1中固体废物浸出毒性试验所测指标包括:铅、镉、汞、砷、铬重金属元素以及硫化物。

33.本发明还提供一种如上述所述的一种复合固化剂在膨胀土、软土特殊土改良以及在路基填筑中的应用。

34.与现有技术相比,本发明至少具有以下优点:

35.本发明提供了一种新型复合固化剂及其制备方法和应用,将一定配比的偏高岭土、钛石膏、钢渣与一定的水混合,利用偏高岭土和钛石膏激发钢渣中的活性组分,突破钢渣、钛石膏在岩土工程利用中活性低、难以大规模应用的技术瓶颈,实现大宗固体废弃物在岩土工程中的协同利用,具有显著的经济效益、社会效益。基于偏高岭土、钛石膏激发钢渣活性的反应过程中,生成大量钙矾石、水化硅酸钙、水化铝酸钙等胶凝物质,有效固化稳定了钛石膏和钢渣中有害物质,其形成的新型复合固化剂具有显著的环境效益。

附图说明

36.图1为本发明的一种新型复合固化剂的制备方法流程图。

具体实施方式

37.下面结合具体实施例对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅是本发明的一部分实施方式,而不是全部实施方式。基于本发明中的实施方式,本领域普通技术在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明的保护范围。此外,本发明各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

38.实施例1

39.如图1所示,按重量份计,分别取新型复合固化剂组分:偏高岭土10份、钛石膏20份、钢渣70份;将偏高岭土、钛石膏和钢渣均置于烘箱中干燥24小时,烘箱温度为100℃;将干燥后的偏高岭土碾碎并过2mm筛;将干燥后的钛石膏碾碎,过0.5mm筛,并在窑炉中煅烧6小时,煅烧温度为150℃,使钛石膏中的二水石膏转变为半水石膏;将煅烧处理后的钛石膏粉末均匀摊铺并进行陈化处理,陈化时间为48小时;同时,将干燥后的钢渣在粉碎机上进行粉碎,制成比表面积为600m2/kg左右的磨细钢渣粉;

40.将处理后的偏高岭土、钛石膏和钢渣进行充分搅拌,得到固体混合组分;按照最优含水量20.1%将水加入固体混合组分中,搅拌均匀,得到初始新型复合固化剂;然后将初始新型复合固化剂密封处置并在恒温恒湿箱中进行养护,养护条件为温度22

±

1℃、湿度95

±

2%,养护龄期为7天,并确保养护期间至少翻拌一次;

41.养护完成后,取出适量样品,根据《公路土工试验规程》(jtg e40) 进行cbr试验;根据《固体废物浸出毒性测定方法》(gb/t 15555) 进行固体废物浸出毒性测定试验和ph测试;其中,进行cbr试验、固体废物浸出毒性测定试验的试样压实度为94%;固体废物浸出毒性试验所测指标包括:铅、镉、汞、砷、铬等重金属元素以及硫化物;

42.实施例2

43.如图1所示,按重量份计,分别取新型复合固化剂组分:偏高岭土10份、钛石膏30份、钢渣60份;将偏高岭土、钛石膏和钢渣均置于烘箱中干燥24小时,烘箱温度为100℃;将干燥后的偏高岭土碾碎并过2mm筛;将干燥后的钛石膏碾碎,过0.5mm筛,并在窑炉中煅烧6小时,煅烧温度为150℃,使钛石膏中的二水石膏转变为半水石膏;将煅烧处理后的钛石膏粉末均匀摊铺并进行陈化处理,陈化时间为48小时;同时,将干燥后的钢渣在粉碎机上进行粉碎,制成比表面积为600m2/kg左右的磨细钢渣粉;

44.将处理后的偏高岭土、钛石膏和钢渣进行充分搅拌,得到固体混合组分;按照最优含水量20.4%将水加入固体混合组分中,搅拌均匀,得到初始新型复合固化剂;然后将初始新型复合固化剂密封处置并在恒温恒湿箱中进行养护,养护条件为温度22

±

1℃、湿度95

±

2%,养护龄期为7天,并确保养护期间至少翻拌一次;

45.养护完成后,取出适量样品,根据《公路土工试验规程》(jtg e40) 进行cbr试验;根据《固体废物浸出毒性测定方法》(gb/t 15555) 进行固体废物浸出毒性测定试验和ph测试;其中,进行cbr试验、固体废物浸出毒性测定试验的试样压实度为94%;固体废物浸出毒性试验所测指标包括:铅、镉、汞、砷、铬等重金属元素以及硫化物;

46.实施例3

47.如图1所示,按重量份计,分别取新型复合固化剂组分:偏高岭土20份、钛石膏10份、钢渣70份;将偏高岭土、钛石膏和钢渣均置于烘箱中干燥24小时,烘箱温度为100℃;将干燥后的偏高岭土碾碎并过2mm筛;将干燥后的钛石膏碾碎,过0.5mm筛,并在窑炉中煅烧6小时,煅烧温度为150℃,使钛石膏中的二水石膏转变为半水石膏;将煅烧处理后的钛石膏粉末均匀摊铺并进行陈化处理,陈化时间为48小时;同时,将干燥后的钢渣在粉碎机上进行粉碎,制成比表面积为600m2/kg左右的磨细钢渣粉;

48.将处理后的偏高岭土、钛石膏和钢渣进行充分搅拌,得到固体混合组分;按照最优含水量19.3%将水加入固体混合组分中,搅拌均匀,得到初始新型复合固化剂;然后将初始新型复合固化剂密封处置并在恒温恒湿箱中进行养护,养护条件为温度22

±

1℃、湿度95

±

2%,养护龄期为7天,并确保养护期间至少翻拌一次;

49.养护完成后,取出适量样品,根据《公路土工试验规程》(jtg e40) 进行cbr试验;根据《固体废物浸出毒性测定方法》(gb/t 15555) 进行固体废物浸出毒性测定试验和ph测试;其中,进行cbr试验、固体废物浸出毒性测定试验的试样压实度为94%;固体废物浸出毒性试验所测指标包括:铅、镉、汞、砷、铬等重金属元素以及硫化物;

50.实施例4

51.如图1所示,按重量份计,分别取新型复合固化剂组分:偏高岭土30份、钛石膏20份、钢渣50份;将偏高岭土、钛石膏和钢渣均置于烘箱中干燥24小时,烘箱温度为100℃;将干燥后的偏高岭土碾碎并过2mm筛;将干燥后的钛石膏碾碎,过0.5mm筛,并在窑炉中煅烧6小时,煅烧温度为150℃,使钛石膏中的二水石膏转变为半水石膏;将煅烧处理后的钛石膏粉末均匀摊铺并进行陈化处理,陈化时间为48小时;同时,将干燥后的钢渣在粉碎机上进行粉碎,制成比表面积为600m2/kg左右的磨细钢渣粉;

52.将处理后的偏高岭土、钛石膏和钢渣进行充分搅拌,得到固体混合组分;按照最优含水量18.2%将水加入固体混合组分中,搅拌均匀,得到初始新型复合固化剂;然后将初始新型复合固化剂密封处置并在恒温恒湿箱中进行养护,养护条件为温度22

±

1℃、湿度95

±

2%,养护龄期为7天,并确保养护期间至少翻拌一次;

53.养护完成后,取出适量样品,根据《公路土工试验规程》(jtg e40) 进行cbr试验;根据《固体废物浸出毒性测定方法》(gb/t 15555) 进行固体废物浸出毒性测定试验和ph测试;其中,进行cbr试验、固体废物浸出毒性测定试验的试样压实度为94%;固体废物浸出毒性试验所测指标包括:铅、镉、汞、砷、铬等重金属元素以及硫化物;

54.实施例5

55.如图1所示,按重量份计,分别取新型复合固化剂组分:偏高岭土20份、钛石膏30份、钢渣50份;将偏高岭土、钛石膏和钢渣均置于烘箱中干燥24小时,烘箱温度为100℃;将干燥后的偏高岭土碾碎并过2mm筛;将干燥后的钛石膏碾碎,过0.5mm筛,并在窑炉中煅烧6小时,煅烧温度为150℃,使钛石膏中的二水石膏转变为半水石膏;将煅烧处理后的钛石膏粉末均匀摊铺并进行陈化处理,陈化时间为48小时;同时,将干燥后的钢渣在粉碎机上进行粉碎,制成比表面积为600m2/kg左右的磨细钢渣粉;

56.将处理后的偏高岭土、钛石膏和钢渣进行充分搅拌,得到固体混合组分;按照最优含水量18.8%将水加入固体混合组分中,搅拌均匀,得到初始新型复合固化剂;然后将初始新型复合固化剂密封处置并在恒温恒湿箱中进行养护,养护条件为温度22

±

1℃、湿度95

±

2%,养护龄期为7天,并确保养护期间至少翻拌一次;

57.养护完成后,取出适量样品,根据《公路土工试验规程》(jtg e40) 进行cbr试验;根据《固体废物浸出毒性测定方法》(gb/t 15555) 进行固体废物浸出毒性测定试验和ph测试;其中,进行cbr试验、固体废物浸出毒性测定试验的试样压实度为94%;固体废物浸出毒性试验所测指标包括:铅、镉、汞、砷、铬等重金属元素以及硫化物;

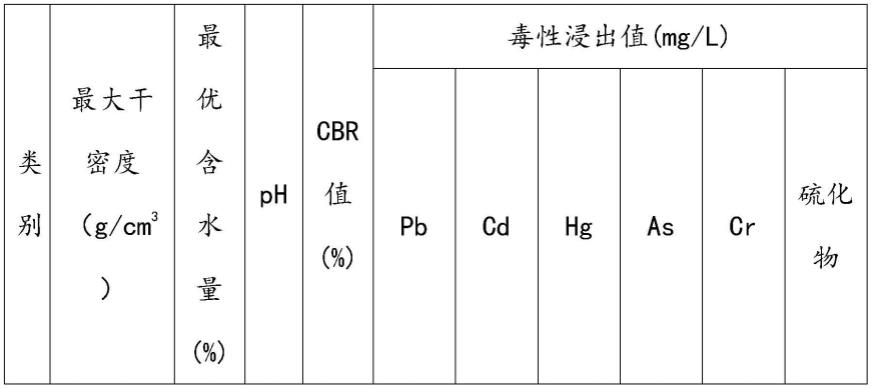

58.按照相关规范及试验规程对以上各实施例得到的新型复合固化剂性能测试结果如下表:

59.[0060][0061]

由上表中试验结果可知,本发明各实施例的新型复合固化剂性能良好,ph均在7-9范围内,cbr值均在8%以上,满足《公路路基设计规范》jtg d30-2015对路面路基填料承载比要求,固体废物浸出毒性测定试验所测指标均满足t/cbca 010-2021《大宗固体废弃物在道路工程中的应用技术规程》最大允许排放值要求。

[0062]

上述实施例仅用于说明本发明的院里及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。