1.本发明属于纳米晶磁芯热处理工艺领域,具体涉及一种抗直流偏置铁基异型纳米晶磁芯的热处理方法。

背景技术:

2.纳米晶磁芯是用非晶合金带材进行热处理,使得带材内部形成纳米晶晶粒,并具备一定导磁性能的环形器件,一般包括母材熔炼、带材喷制、绕制成环、热处理等加工环节,其中热处理对得到高性能的纳米晶磁芯至关重要。

3.目前,传统的热处理方法为将非晶合金材料在晶化温度以上热处理,使其变成非晶-纳米晶双相结构,从而得到纳米晶磁芯,但是现有的热处理工艺中,晶粒长大速度较快,同时不同位置的晶粒尺寸差距比较大,退火均匀性较差,所得纳米晶磁芯的初始磁导率较低,矫顽力较大,不利于获得优异磁性能的纳米晶铁芯。

4.中国专利cn 113832309 a提出了一种异性纳米晶磁芯真空退火热处理工艺,针对现有工艺中存在热处理过程中纳米晶异型磁芯的磁导率受到影响,提出一种异型纳米晶磁芯放入介质模具中预抽真空气氛保护的真空退火热处理工艺方法,但是该处理方法得到的异型纳米晶磁芯不具有优异的抗饱和能力和抗直流偏置特性;中国专利cn 109192431 a虽然提出了一种抗直流偏置铁基纳米晶合金磁芯及制备方法,但是纳米晶磁芯在100khz频率下的磁导率相对偏低。此外,现有的存放纳米晶异形磁芯的模具也结构复杂,安装拆除不方便。

技术实现要素:

5.针对上述问题情况,本发明提供一种抗直流偏置铁基异型纳米晶磁芯的热处理方法,通过对热处理工艺的改进,获得良好的磁场处理效果以及优异的抗直流偏置特性,解决传统热处理工艺得到的异型纳米晶磁芯不具有优异的抗饱和能力和抗直流偏置特性,以及模具使用不便等技术问题。

6.为了实现上述目的,本发明采取的技术方案为:

7.一种抗直流偏置铁基异型纳米晶磁芯的热处理方法,包括如下步骤:

8.s1:将纳米晶材料放入对应的模具,压制形成异型纳米晶磁芯,模具包括内模和外模;

9.s2:将模具放入到加热炉中,并预抽真空至-0.1mpa,注入氮气,实现磁芯热处理过程中循环气氛保护,随后进行三段式升温、保温加热,在进入第二段保温开始时,对纳米晶合金磁芯施加800-1800gs横向磁场;

10.s3:最高温度保温结束后,随加热炉冷却,通过一定的冷却方式和速率进行冷却,待冷却到指定温度后出炉并快速冷却至室温,最后将异型纳米晶磁芯从模具中取出。

11.作为进一步的技术方案,所述模具包含内模块和外模块,其中异型纳米晶磁芯套在内模块上,外模块套在异型纳米晶磁芯上,内模块和外模块壁厚1-2mm,且四壁开有通孔,

模具材料采用无磁不锈钢制成,外模块长度边的一端为活动边,设置有可拆卸的挡板,便于纳米晶磁芯装模和脱模。

12.作为进一步的技术方案,所述步骤s1中异型纳米晶磁芯包括矩形磁芯和跑道形磁芯中的任意一种。

13.作为进一步的技术方案,所述步骤s2中三段式升温、保温加热过程包括一段为纳米晶磁芯预热消除应力,二段为异型纳米晶磁芯定型,三段为纳米晶磁芯晶化过程。

14.作为进一步的技术方案,所述一段为纳米晶磁芯预热消除应力过程时,具体为:退火炉以4-5℃/min的升温速度从常温升至380-400℃,在380-400℃保温60-90min。

15.作为进一步的技术方案,所述二段为异型纳米晶磁芯定型过程时,具体为:退火炉以1-2℃/min的升温速度升至460-480℃,在460-480℃保温60-90min。

16.作为进一步的技术方案,所述三段为纳米晶磁芯晶化过程时,具体为:退火炉以1-2℃/min的升温速度升至550-575℃,在550-575℃保温100-120min。

17.作为进一步的技术方案,所述步骤s2中退火炉温度进入460-480℃保温段开始时,施加800-1800gs横向磁场。

18.作为进一步的技术方案,所述步骤s3中最高温度550-575℃保温结束后,开始随炉冷却降温,降温过程中持续施加800-1800gs横向磁场。

19.作为进一步的技术方案,所述步骤s3中退火炉冷却至指定出炉温度为240℃;所述步骤s3中一定冷却速度为2-3℃/min。

20.本发明技术方案,具有如下有益效果:

21.1、本发明通过分段控制加热温度、加热时间、保温时间,优化横向磁场强度、时间、加磁温度,从而使异型磁芯得到更加充分的晶化和磁场处理效果,让异型磁芯在100khz获得更高的磁导率,进而在100khz频率、外加1.5a直流偏置条件下获得更好的磁导率,为异型铁基纳米晶磁芯在新能源汽车高频滤波电感器的设计中获得更好的抗饱和能力和抗直流偏置特性;

22.2、本发明用于存放铁基异型纳米晶磁芯的模具结构简单、安装拆卸方便。

附图说明

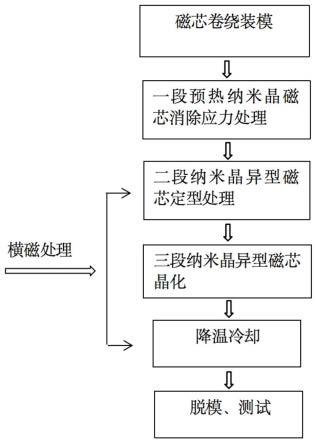

23.图1为本发明抗直流偏置铁基异型纳米晶磁芯的热处理工艺流程图;

24.图2为本发明的用于存放铁基异型纳米晶磁芯的模具的结构示意图;

25.图中:1、内模块;2、外模块;3、纳米晶磁芯;4、挡板。

具体实施方式

26.下面通过实施例对本发明的技术方案进行清楚、完整地描述,显然所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.如图1所示,本发明的一种抗直流偏置铁基异型纳米晶磁芯的热处理方法,包括如下步骤:

28.s1:将纳米晶材料放入对应的模具,压制形成异型纳米晶磁芯;

29.s2:将模具放入到加热炉中,并预抽真空至-0.1mpa,注入氮气,实现磁芯热处理过程中循环气氛保护,随后进行三段式升温、保温加热,具体为:一段为纳米晶磁芯预热消除应力过程,工艺为:退火炉以4-5℃/min的升温速度从常温升至380-400℃,在380-400℃保温60-90min;二段为异型纳米晶磁芯定型过程,工艺为:退火炉以1-2℃/min的升温速度升至460-480℃,在460-480℃保温60-90min;三段为纳米晶磁芯晶化过程,工艺为:退火炉以1-2℃/min的升温速度升至550-575℃,在550-575℃保温100-120min。在进入第二段保温开始时,对纳米晶合金磁芯施加800-1800gs横向磁场;

30.s3:最高温度保温结束后,随加热炉冷却,通过一定的冷却方式以2-3℃/min的速率进行冷却,待冷却到240℃后出炉并快速冷却至室温,最后将异型纳米晶磁芯从模具中取出。

31.需要说明的是,本发明实施例采用的铁基纳米晶合金配比组成为:按重量百分比计算为:si 8.5-9.0%,b 1.4-1.7%,nb 5.4-5.8%,cu 1.2-1.4%,co 0.3-0.8%,余下为fe含量及不可避免的杂质元素;铁基纳米晶带材厚度为14-18μm。对于纳米晶磁芯中的其他制备工序,例如母材熔炼、带材喷制、绕制成环等均属于现有工艺技术,本发明在此不再重复叙述。

32.具体实施例工艺参数如下:

33.实施例1

[0034][0035]

实施例2

[0036][0037]

实施例3

[0038][0039][0040]

实施例4

[0041][0042]

实施例5

[0043][0044]

对比例1

[0045][0046][0047]

由以上实施例1-5测试结果可以看出,本发明通过分段控制加热温度、加热时间、保温时间,优化横向磁场强度、时间、加磁温度,从而使异型磁芯得到更加充分的晶化和磁场处理效果,让异型磁芯在100khz获得更高的磁导率,进而在100khz频率、外加1.5a直流偏置条件下获得更好的磁导率,体现出较好的抗直流偏置特性。而对比例1在降温冷却至420℃开始施加横向磁场,测得的100khz、偏流1.5a的磁导率明显偏低,可见横向磁场的施加工艺等对异性磁芯的抗直流偏置特性有很大影响。

[0048]

此外,磁芯的形状对性能也有很多影响,本技术热处理工艺主要针对异型的纳米晶磁芯,相对于具有规则形状的环形纳米晶磁芯而言,相同磁性能的获得相对更加困难,工艺也相对复杂。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。