一种z形折弯模具结构

技术领域

1.本发明涉及模具机构技术领域,具体涉及一种z形折弯模具结构。

背景技术:

2.对附图1中所示的折弯板100的三角中心板200两侧的延伸部300进行冲压,形成具有一折段31、二折段32以及三折段33的z型折弯结构,在进行冲压的过程中,由于每个折弯边的长度、高度及角度都与塑料件有装配关系,这就导致折弯边的尺寸及外观要求高,现有的冲压方式存在以下缺陷:

3.(1)现工艺大多分为两道工序完成,需要设置两套模具,不仅成本高,而且冲压效低下;

4.(2)现有技术通常用手动的方式将折弯板100上料至下模定位,并在完成后续的冲压操作后,再将折弯后的折弯板100取出,从而为后续的板材的冲压腾出空间,为了便于对折弯板100的有效定位,通常在冲压模具上需要额外的设置定位装置,结构复杂;并且折弯板100在定位后,冲压前由于缺乏有效夹持,影响后续的冲压精度;上下料采用手动的方式进行,使整个折弯的过程效率低下。

5.(3)同时,在冲压的过程中,由于刀口间隙过小,导致板材冲压后两个刀口相挤,产生软毛刺,软毛刺在生产过程中直接脱落,产生碎屑。这些碎屑在冲压过程中会随着冲压过程产生的负压被带到模具表面,而落在模具表面的碎屑会在冲压过程中产生零件压印和凸点,影响产品的品质。

技术实现要素:

6.为此,本发明提供一种z形折弯模具结构,以解决现有技术中的上述缺陷。

7.一种z形折弯模具结构,包括:

8.上模机构,其包括被上动力源驱动升降的上模座、通过第一上气缸安装在所述上模座下方的上止挡板以及通过第二上气缸安装在所述上止挡板下方的压料板,所述上止挡板下方两侧安装有一层折弯凹模,所述上模座的下方还安装有位于所述一层折弯凹模外侧的二层折弯凹模;

9.下模机构,其包括下模座、通过下气缸安装在所述下模座上方的下止挡板,所述下止挡板的上方安装有两侧延伸至下止挡板外侧的送料支撑板,下止挡板的两侧铰接安装有折弯摆块,所述折弯摆块的内侧与所述下模座之间通过压缩弹簧连接;

10.定位送料机构,其包括安装在所述下模座表面位于对应所述二层折弯凹模外侧的限位板以及安装在所述下模机构一侧被往复气缸驱动往复运动的输送板,所述限位板用于限位定位后的折弯板两侧的延伸部,所述送料支撑板竖直升降滑动安装在所述输送板的内侧,所述输送板位于送料支撑板表面以上的内侧壁构成挤压折弯板侧壁的挤压面。

11.优选的,还包括工作台,所述下模座安装在所述工作台上方,所述下气缸安装在所述工作台和下模座之间,下气缸的顶杆贯穿延伸至下模座的上方,所述工作台上方还安装

有支撑架,所述上动力源安装在所述支撑架的支撑板上。

12.优选的,还包括吸尘机构,所述吸尘机构包括安装在所述支撑架的支撑板的下表面与所述上模座之间的气囊,所述气囊的底板连接在支撑架的支撑板的下表面,所述气囊的顶板连接在上模座的上表面,所述气囊连接有连接第一吸尘口的第一吸气管以及连接第二吸尘口的第二吸气管,所述第一吸尘口设置在所述一层折弯凹模的底面,所述第二吸尘口设置在所述二层折弯凹模的底面,所述气囊还连接有排气管,所述第一吸气管和第二吸气管上设置有单向进料阀,所述排气管上设置有单向出料阀。

13.优选的,所述上模座的底面设置有连接在所述二层折弯凹模上方的凹模底座。

14.优选的,所述输送板的内侧开设有竖直导向槽,所述送料支撑板内侧的连接块滑动安装在所述竖直导向槽内,所述送料支撑板内侧连接块的底面与所述竖直导向槽的槽底之间通过复位弹簧连接,所述送料支撑板沿着所述竖直导向槽运行至最上方时,送料支撑板的上表面与所述输送板的上表面之间的竖直间距等于所述折弯板的厚度。

15.优选的,所述工作台的的上方设置有限位叠放若干所述折弯板的叠料筒,所述叠料筒的下表面与所述输送板的上表面齐平,所述输送板的上表面采用光面不锈钢材质。

16.优选的,位于所述下模机构与所述叠料筒之间的工作台上开设有开口槽,所述开口槽的下方设置有接料箱,所述开口槽的上方设置有挡料板,所述挡料板的表面高度位于所述送料支撑板的底面水平高度以下,位于放置在送料支撑板上折弯后的所述折弯板的三折段的底面水平高度以上,所述输送板的中部水平开设有能水平横穿所述挡料板的让位槽,所述让位槽的内部设置有一端连接所述挡料板的连接杆,所述连接杆的另一端连接在所述输送板外侧的工作台上。

17.优选的,所述上止挡板、压料板以及送料支撑板均与折弯板的三角中心板的形状相当。

18.本发明具有如下优点:

19.本发明装置通过上模机构、下模机构、定位送料机构以及吸尘机构间的配合,在驱动承载折弯板的送料支撑板运行至下模机构的下止挡板上方的过程中,能将折弯板精准的定位上料至冲压部位;通过一层折弯凹模、二层折弯凹模以及折弯摆块的相互配合,能通过一套模具完整折弯板的z型弯折,精简装置的同时,提高了对折弯板的冲压效率;并且在冲压的过程中,形成的负压还能对冲压部位形成碎屑进行吸附处理,避免后续冲压过程中形成的负压扰动碎屑,提高了产品的冲压品质;在定位送料机构复位的过程中,冲压完成后的折弯板能自动下料,从整体上提高了对三角形折弯板的定位以及两侧延伸部的z形折弯效率。

附图说明

20.图1为本发明的折弯板未折弯和折弯后的结构示意图;

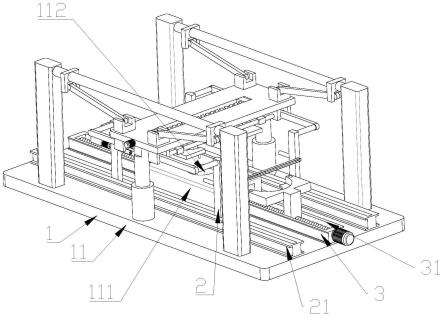

21.图2为本发明的整体结构示意图;

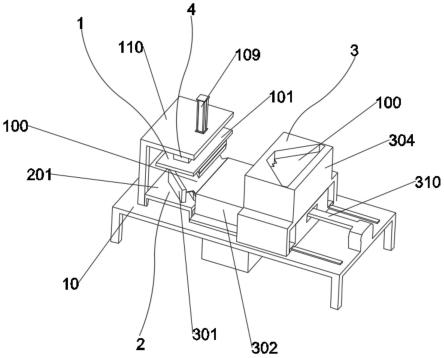

22.图3为本发明的局部结构示意图;

23.图4为本发明的局部剖面结构示意图;

24.图5为本发明的折弯板被定位但未折弯时的结构示意图;

25.图6为本发明的进行第一道折弯时的模具结构示意图;

26.图7为本发明的进行第二和第三道折弯时的模具结构示意图;

27.图8为本发明的图7中a部位的放大结构示意图;

28.图9为本发明的定位送料机构的局部结构示意图。

29.图中:

30.1-上模机构;2-下模机构;3-定位送料机构;4-吸尘机构;10-工作台;100-折弯板;200-三角中心板;300-延伸部;31-一折段;32-二折段;33-三折段;

31.101-上模座;102-上止挡板;103-凹模底座;104-一层折弯凹模;105-二层折弯凹模;106-第一上气缸;107-第二上气缸;108-压料板;109-上动力源;110-支撑架;

32.201-下模座;202-下止挡板;203-送料支撑板;204-折弯摆块;205-压缩弹簧;206-铰接轴;207-下气缸;

33.301-限位板;302-输送板;303-挤压面;304-叠料筒;306-竖直导向槽;307-挡料板;308-开口槽;309-接料箱;310-连接杆;311-让位槽;312-复位弹簧;

34.401-气囊;402-第一吸尘口;403-第一吸气管;404-第二吸尘口;405-第二吸气管;406-排气管;407-单向进料阀;408-单向出料阀。

具体实施方式

35.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

36.如图1至图9所示,本发明提供了一种z形折弯模具结构,包括上模机构1、下模机构2、定位送料机构3以及吸尘机构4。

37.其中,上模机构1包括被上动力源109驱动升降的上模座101、通过第一上气缸106安装在所述上模座101下方的上止挡板102以及通过第二上气缸107安装在所述上止挡板102下方的压料板108,工作台10上方安装有支撑架110,所述上动力源109安装在所述支撑架110的支撑板上。

38.所述上止挡板102下方两侧安装有一层折弯凹模104,所述上模座101的下方还安装有位于所述一层折弯凹模104外侧的二层折弯凹模105,所述上模座101的底面设置有连接在所述二层折弯凹模105上方的凹模底座103。

39.其中,下模机构2包括下模座201、通过下气缸207安装在所述下模座201上方的下止挡板202,所述下模座201安装在工作台10上方,所述下气缸207安装在所述工作台10和下模座201之间,下气缸207的顶杆贯穿延伸至下模座201的上方。所述下止挡板202的上方安装有两侧延伸至下止挡板202外侧的送料支撑板203,所述上止挡板102、压料板108以及送料支撑板203均与折弯板100的三角中心板200的形状相当。

40.下止挡板202的两侧铰接安装有折弯摆块204,所述折弯摆块204的内侧与所述下模座201之间通过压缩弹簧205连接;

41.其中,定位送料机构3包括安装在所述下模座201表面位于对应所述二层折弯凹模105外侧的限位板301以及安装在所述下模机构2一侧被往复气缸(图中未示出)驱动往复运动的输送板302,所述限位板301用于限位定位后的折弯板100两侧的延伸部300,所述送料支撑板203竖直升降滑动安装在所述输送板302的内侧,所述输送板302位于送料支撑板203表面以上的内侧壁构成挤压折弯板100侧壁的挤压面303。具体的:

42.所述工作台10的的上方设置有限位叠放若干所述折弯板100的叠料筒304,所述叠料筒304的下表面与所述输送板302的上表面齐平,从而使输送板302位于叠料筒304正下方时,叠料筒304内部的折弯板100不会随着输送板302的相对运动而转移。所述输送板302的上表面采用光面不锈钢材质。从而减少输送板302对折弯板100底部的刮擦。

43.所述输送板302的内侧开设有竖直导向槽306,所述送料支撑板203内侧的连接块滑动安装在所述竖直导向槽306内,所述送料支撑板203内侧连接块的底面与所述竖直导向槽306的槽底之间通过复位弹簧312连接,所述送料支撑板203沿着所述竖直导向槽306运行至最上方时,送料支撑板203的上表面与所述输送板302的上表面之间的竖直间距等于所述折弯板100的厚度,这样可以保证每次送料支撑板203位于叠料筒304的正下方时,只有一块折弯板100从叠料筒304的底面掉落至送料支撑板203上被转移。

44.为了便于冲压完成后的折弯板100自动卸料,位于所述下模机构2与所述叠料筒304之间的工作台10上开设有开口槽308,所述开口槽308的下方设置有接料箱309,所述开口槽308的上方设置有挡料板307,所述挡料板307的表面高度位于所述送料支撑板203的底面水平高度以下,位于放置在送料支撑板203上折弯后的所述折弯板100的三折段33的底面水平高度以上,这样可以保证挡料板307能挡在冲压完成后的折弯板100的三折段33一侧。

45.所述输送板302的中部水平开设有能水平横穿所述挡料板307的让位槽311,所述让位槽311的内部设置有一端连接所述挡料板307的连接杆310,所述连接杆310的另一端连接在所述输送板302外侧的工作台10上,使挡料板307不会阻碍送料支撑板203以及输送板302的移动。

46.其中,吸尘机构4包括安装在所述支撑架110的支撑板的下表面与所述上模座101之间的气囊401,所述气囊401的底板连接在支撑架110的支撑板的下表面,所述气囊401的顶板连接在上模座101的上表面,所述气囊401连接有连接第一吸尘口402的第一吸气管403以及连接第二吸尘口404的第二吸气管405,所述第一吸尘口402设置在所述一层折弯凹模104的底面,所述第二吸尘口404设置在所述二层折弯凹模105的底面,所述气囊401还连接有排气管406,所述第一吸气管403和第二吸气管405上设置有单向进料阀407,所述排气管406上设置有单向出料阀408。

47.本发明装置的工作原理:

48.一、上料:

49.将堆叠的折弯板100限位放置在叠料筒304中,并且使叠料筒304的横截面积略大于折弯板100的截面,从而便于折弯板100的轻松放入。

50.初始状态时,输送板302内侧连接的送料支撑板203位于叠料筒304的正下方,位于叠料筒304最下方的折弯板100落入送料支撑板203的表面。

51.同时,初始状态下,下气缸207的顶杆处于伸长状态,下气缸207顶端连接的下止挡板202离开下模座201的表面,在压缩弹簧205的弹力作用下,折弯摆块204沿着铰接轴206旋转至折弯摆块204处于竖直状态,即折弯摆块204的远端支撑在下模座201的表面。

52.上料过程中,往复气缸驱动输送板302及其前端连接的送料支撑板203往下模机构2的一侧移动,使送料支撑板203移动至下止挡板202的上方,送料支撑板203上承载的折弯板100前端两侧待弯折的延伸部300首先与限位板301接触,并且折弯板100逐渐在输送板302挤压面303对折弯板100近端一侧的挤压作用下,被两块限位板301导向,使折弯板100精

准的定位上料至冲压的位置。即折弯板100的三角中心板200与承载其的送料支撑板203上下正对。被定位的折弯板100由于三边分别被限位板301以及挤压面303限位,因此水平位置不会发生位移,提高了后续冲压的精度。

53.二、定位折弯:

54.之后,见图5所示,上动力源109驱动上模座101下行,压料板108压住送料支撑板203上方的折弯板100的三角中心板200部位,一层折弯凹模104正对待折弯的一折段31部位,实现对待冲压的折弯板100表面的压紧。

55.接着,上动力源109驱动上模座101进一步的下行,压料板108以及其下端的送料支撑板203不动,上模座101及其连接的上止挡板102两侧连接的一层折弯凹模104相对压料板108下行,使三角中心板200两侧的一折段31在一层折弯凹模104的挤压作用下向下形成第一道折弯;

56.一折段31的第一道折弯到位后,上动力源109驱动上模座101进一步的下行,上动力源109的作用力大于下气缸207向上的作用力,上模机构1压着送料支撑板203沿着输送板302一侧的竖直导向槽306下行,送料支撑板203下方的下止挡板202也下行,下止挡板202两侧铰接安装的折弯摆块204下端沿着铰接轴206往外侧转动,并旋转至水平状态,此时折弯摆块204的内侧上表面被上端的送料支撑板203外檐限位,折弯摆块204的外侧上表面使二折段32水平折出第二道折弯;

57.当下止挡板202运行至下模座201表面的死点后,上模座101进一步的下行,二层折弯凹模105相对一层折弯凹模104下行,处于水平状态分布的三折段33下压折第三道折弯,机床到下死点。致此完成了折弯板100延伸部300部位的z型的三道折弯。

58.三、下料:

59.上模机构1和下模机构2复位,往复气缸驱动输送板302极其连接的送料支撑板203外移,送料支撑板203上折弯后的折弯板100的三折段33会竖直延伸至送料支撑板203的底面以下,因此在遇到挡料板307时会被拦住,送料支撑板203抽离折弯板100的底面,冲压后的折弯板100沿着开口槽308掉落至下方的接料箱309中。并循环上述步骤,直至叠料筒304中所有的折弯板100冲压完毕。

60.在冲压的过程中,随着上模座101的下移,上模座101与支撑架110的支撑板之间的间距逐渐增大,气囊401的体积增加,内部形成负压,冲压的过程中,会依次在第一吸尘口402和第二吸尘口404的部位产生吸力,将第一道折弯过程中一层折弯凹模104相对一折段31部位冲压过程中产生的灰尘以及第三道折弯过程中二层折弯凹模105相对三折段33部位冲压过程中形成的灰尘吸附走,并在上模座101复位的过程中,气囊401中的灰尘会被挤压沿着排气管406集中处理。

61.本发明装置通过上模机构1、下模机构2、定位送料机构3以及吸尘机构4间的配合,在驱动承载折弯板100的送料支撑板203运行至下模机构2的下止挡板202上方的过程中,能将折弯板100精准的定位上料至冲压部位;通过一层折弯凹模104、二层折弯凹模105以及折弯摆块204的相互配合,能通过一套模具完整折弯板100的z型弯折,精简装置的同时,提高了对折弯板100的冲压效率;并且在冲压的过程中,形成的负压还能对冲压部位形成碎屑进行吸附处理,避免后续冲压过程中形成的负压扰动碎屑,提高了产品的冲压品质;在定位送料机构3复位的过程中,冲压完成后的折弯板100能自动下料,从整体上提高了对三角形折

弯板的定位以及两侧延伸部的z形折弯效率。

62.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。