1.本发明涉及汽车焊接技术领域,尤其涉及一种驱动桥焊接生产线。

背景技术:

2.目前在工程机械驱动桥生产过程中,先将桥壳及各部分组件进行工装辅助,人工组对,然后再进行人工预点焊处理,然后再通过人工进行手动焊接加工。其中驱动桥种类繁多,结构各异,不利于定位,这就导致在生产过程中各工序需要的定位夹具繁多,导致无法再单一生产线上生产多种桥壳,无法进行夹具快换,造成了加工切换效率低。

3.由于桥壳不允许有工艺定位孔,所以通常是人工将桥壳搬运到各个工序或借用龙门架钩搬运;这种工作方式效率低,危险性高,不利于规模化生产。即使用搬运机器人来搬运,但由于驱动桥种类多,零件差异大,这就导致得用多个抓手和夹紧不同型号的工件,抓手需要根据工件的型号进行频繁更换。

4.因此目前的驱动桥常用的生产方式均是依靠人工搬运,手工定位,手工拆装零件,在少量设备辅助下生产,工作过程比较粗糙,工人劳动强度大,生产效率低,已经不适应现代智能化生产要求。

5.因此,亟需一种驱动桥焊接生产线,以解决上述技术问题。

技术实现要素:

6.本发明的目的在于提出一种驱动桥焊接生产线,能够降低工人劳动强度,提高生产效率。

7.为达此目的,本发明采用以下技术方案:

8.驱动桥焊接生产线,所述驱动桥包括桥壳、轮边支撑轴和制动钳支架,所述驱动桥焊接生产线包括:

9.点焊夹紧装置,被配置为将所述制动钳支架装配于所述桥壳上;

10.轮边支撑轴安装装置,位于所述点焊夹紧装置的下游,所述轮边支撑轴安装装置被配置为将轮边支撑轴装配于所述桥壳上;

11.焊接装置,位于所述轮边支撑轴安装装置的下游,所述焊接装置被配置为将所述轮边支撑轴以及所述制动钳支架分别与所述桥壳焊接连接;

12.焊后保温装置,位于所述焊接装置的下游,所述焊后保温装置被配置为对焊接获得的驱动桥保温;

13.移动装置,被配置为承载所述桥壳以将所述桥壳运送至点焊夹紧装置的工位、轮边支撑轴安装装置的工位和焊接装置的工位,且在所述轮边支撑轴和所述制动钳支架焊接完成后以将焊接后的驱动桥移动至所述焊后保温装置内进行保温。

14.作为上述驱动桥焊接生产线的一种优选技术方案,所述移动装置包括移动导轨和设置于所述移动导轨上并能够沿所述移动导轨长度方向移动的rgv小车,所述桥壳设置于所述rgv小车上。

15.作为上述驱动桥焊接生产线的一种优选技术方案,所述rgv小车包括:

16.桥壳顶升机构,能够在所述移动导轨上线性移动,所述桥壳顶升机构包括桥壳支撑架、第一支撑板和第一动力单元,所述第一动力单元设置于所述桥壳支撑架形成的腔室内,所述第一支撑板设置于所述桥壳支撑架的顶部,所述第一动力单元的输出端与所述第一支撑板固定连接并能够推动所述第一支撑板举升或下降;

17.连接底座,设置于所述桥壳顶升机构的底部,所述连接底座与所述移动导轨配合以带动所述桥壳顶升机构沿所述移动导轨的长度方向线性移动。

18.作为上述驱动桥焊接生产线的一种优选技术方案,所述点焊夹紧装置包括:

19.制动钳支架推压机构,包括第三动力单元和第一推压单元,所述第三动力单元被配置为带动所述第一推压单元线性移动以靠近或远离所述桥壳,所述第三动力单元分别设置于所述rgv小车的两侧,且两个所述第三动力单元相对设置,所述第一推压单元能够推动所述制动钳支架与所述桥壳过盈配合连接。

20.作为上述驱动桥焊接生产线的一种优选技术方案,所述第一推压单元包括:

21.第一推板,推动所述制动钳支架移动,所述第一推板上设置有第一过孔,所述第一推板的侧面能够与所述制动钳支架抵接;

22.导向壳体,两端分别与所述第一推板和所述第三动力单元连接,所述导向壳体为喇叭结构,所述导向壳体的小端与所述第三动力单元连接,所述导向壳体的大端与所述第一推板连接;

23.第一导向杆,一端与所述第一推板连接,另一端穿过所述第三动力单元,所述第一导向杆能够在所述第三动力单元内直线移动。

24.作为上述驱动桥焊接生产线的一种优选技术方案,所述轮边支撑轴安装装置包括:

25.第一输送结构,包括第一输送件、第二动力单元、轮边支撑轴托座和两个第一传动轮,其中一个所述第一传动轮与所述第二动力单元连接,两个所述第一传动轮与所述输送件啮合能够驱动所述第一输送件转动,所述轮边支撑轴托座设置于所述第一输送件的外表面上;

26.移动臂,设置于所述第一输送结构的一端,所述移动臂用于接收所述第一输送结构上的所述轮边支撑轴并能够将所述轮边支撑轴线性移动;

27.轮边支撑轴支撑结构,被配置为能够接收并移动所述移动臂搬运的所述轮边支撑轴;

28.加热结构,被配置为能够对所述轮边支撑轴与所述桥壳连接的一端加热;

29.第二推压单元,所述第二推压单元固定设置于所述轮边支撑轴支撑结构上,所述第二推压单元被配置为推动所述轮边支撑轴向所述桥壳方向移动以使所述轮边支撑轴套设于所述桥壳的端部;

30.两个所述轮边支撑轴安装装置相对于所述移动导轨长度方向的中心轴线呈中心轴对称设置。

31.作为上述驱动桥焊接生产线的一种优选技术方案,所述轮边支撑轴支撑结构包括:

32.第一支撑底座,设置于水平地面上;

33.第四支撑架,设置于所述第一支撑底座的顶部,所述加热部能够滑动的设置于所述第四支撑架上,且所述第四支撑架能够支撑轮边支撑轴;

34.第四导向轨道,设置于所述第一支撑底座的顶面的两侧;

35.第四滑块,固定设置于所述第四支撑架的底部,所述第四导向轨道的延伸方向与所述第一支撑底座的延伸方向同向;

36.第二直线移动单元,包括第二丝杠和第二螺母,所述第二丝杠设置于所述第一支撑底座上,所述第二螺母设置于所述第四支撑架的底部,所述第二螺母与所述第二丝杠螺纹连接;

37.第九动力单元,与所述第二丝杠连接,所述第九动力单元为所述丝杠提供动力。

38.作为上述驱动桥焊接生产线的一种优选技术方案,所述第四支撑架上固定设置有第二轮边支撑轴座,所述第二轮边支撑轴座设置于所述加热结构的一侧,且所述加热结构能够相对于所述第二轮边支撑轴座沿所述轮边支撑轴的轴向移动。

39.作为上述驱动桥焊接生产线的一种优选技术方案,所述第一输送结构还包括用于支撑第一输送结构的第三支撑架,所述第三支撑架包括:

40.支撑主体,设置于水平地面上,所述第二动力单元设置在支撑主体的侧壁上;

41.工作部,相对于水平地面倾斜设置,且所述工作部设置于所述支撑主体的顶部,所述支撑主体与所述工作部固定连接,所述工作部的两端分别设置有所述第一传动轮,所述第一输送件均与所述第一传动轮连接以随所述第一传动轮转动,所述第二动力单元与其中一所述传动轮传动连接。

42.作为上述驱动桥焊接生产线的一种优选技术方案,所述第一输送件为链条或同步带,所述第一传动轮为链轮或同步带轮。

43.作为上述驱动桥焊接生产线的一种优选技术方案,所述移动臂包括:

44.水平移动结构,至少部分设置于所述第三支撑架上,且所述水平移动结构设置于所述工作部的下方;

45.升降结构,设置于所述水平移动结构上并能够沿所述水平移动结构的长度方向水平移动;

46.工作臂,设置于所述升降结构上并能够沿所述升降结构的长度方向竖直移动,所述工作臂被配置为接收轮边支撑轴。

47.作为上述驱动桥焊接生产线的一种优选技术方案,所述工作臂包括:

48.第二支撑板,与所述升降机构固定连接;

49.倾斜板,与所述第二支撑板固定连接,且所述倾斜板与所述第二支撑板呈夹角设置;

50.第一轮边支撑轴座,设置有第一容纳凹槽,所述轮边支撑轴能够放置于所述第一容纳凹槽内;所述第二支撑板两端分别与所述倾斜板和所述第一轮边支撑轴座连接。

51.作为上述驱动桥焊接生产线的一种优选技术方案,所述升降结构包括:

52.升降支架,能够滑动的设置于所述水平移动结构上;

53.第二导向轨道,设置于升降支架上,所述第二导向轨道的延伸方向与所述升降支架的延伸方向同向;

54.第二滑块,固定设置于所述工作臂的一端,所述第二滑块与所述第二导向轨道滑

动连接;

55.第七动力单元,设置在升降支架的两侧的工作臂上,所述第七动力单元与所述第二滑块固定连接,所述工作臂在所述第七动力单元的驱动下上升或者下降。

56.作为上述驱动桥焊接生产线的一种优选技术方案,所述水平移动结构包括:

57.水平支撑架,至少部分固定设置于所述第三支撑架上,

58.第三导向轨道,设置于所述水平支撑架顶面的两侧,所述第三导向轨道的延伸方向与所述水平支撑架的延伸方向同向;

59.第三滑块,固定设置于所述升降支架的底部,所述第三滑块与所述第三导向轨道滑动连接;

60.第一直线移动单元,包括第一丝杠和第一螺母,所述第一丝杠设置于所述水平支撑架上,所述第一螺母设置于所述升降支架的底部,所述第一螺母与所述第一丝杠螺纹连接;

61.第八动力单元,与所述丝杠连接,所述第八动力单元为所述丝杠提供动力。

62.作为上述驱动桥焊接生产线的一种优选技术方案,所述加热结构包括:

63.加热部;

64.加热线圈,设置于所述加热部朝向所述桥壳的侧面上,所述加热部能够加热所述加热线圈;

65.位置调整部,设置于所述加热部的底部,所述位置调整部能够调节加热部沿水平移动,所述加热部的移动方向与所述工作臂的移动方向垂直。

66.作为上述驱动桥焊接生产线的一种优选技术方案,所述位置调整部包括第六导向轨道、第六滑块和第十二动力单元,所述第六导向轨道设置于所述第四支撑架的顶部,所述第六导向轨道的延伸方向与所述轮边支撑轴的轴向同向,所述第十二动力单元的输出端与所述加热结构的底部固定连接,所述第十二动力单元能够使所述加热结构沿所述轮边支撑轴的轴向移动。

67.作为上述驱动桥焊接生产线的一种优选技术方案,所述焊接装置包括:

68.焊接夹具,设置于所述移动导轨两侧,且所述焊接夹具相对于所述移动导轨呈中心轴对称设置,所述焊接夹具被配置为能够将所述桥壳两端夹紧并旋转所述桥壳;

69.焊接结构,与所述焊接夹具配合以将所述桥壳与所述制动钳支架以及所述桥壳与所述轮边支撑轴焊接。

70.作为上述驱动桥焊接生产线的一种优选技术方案,所述焊接装置还包括:

71.移动底座,所述移动底座设置于所述焊接夹具的底部,所述移动底座被配置为能够带动所述焊接夹具远离或靠近所述移动导轨。

72.作为上述驱动桥焊接生产线的一种优选技术方案,所述焊接装置还包括:

73.限位抵接板,固定设置于所述移动底座朝向所述移动导轨的侧壁上,所述限位抵接板能够与所述移动导轨抵接。

74.作为上述驱动桥焊接生产线的一种优选技术方案,焊后保温装置包括:

75.第二输送结构,包括第二输送件、第四动力单元、驱动桥托座和两个第二传动轮,其中一个所述第二传动轮与所述第四动力单元连接,两个所述第二传动轮与所述输送件啮合能够驱动所述第二输送件转动,所述驱动桥托座支撑焊接获得的驱动桥,所述驱动桥托

座设置于所述第二输送件的外表面上;

76.保温仓,形成有保温腔室,所述第二输送结构至少部分设置于所述保温仓内。

77.本发明有益效果:

78.本发明中提供的驱动桥焊接生产线在对桥壳进行定位时通过移动装置进行定位,并通过移动装置移动至各处工位进行对应的加工,相较于现有技术中通过人工搬运定位而言,本实施例中提供的驱动桥焊接生产线能够降低劳动强度,提高生产效率,同时还能够实现桥壳在移动装置上实现不同装配加工需求。

附图说明

79.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施例的内容和这些附图获得其他的附图。

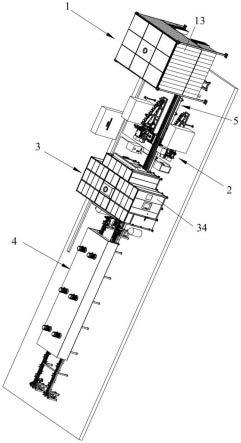

80.图1是本发明实施例提供的驱动桥焊接生产线的结构示意图;

81.图2是本发明实施例提供的移动导轨的局部放大示意图;

82.图3是本发明实施例提供的rgv小车承载桥壳的结构示意图;

83.图4是本发明实施例提供的点焊夹紧装置的结构示意图;

84.图5是本发明实施例提供的轮边支撑轴安装装置第一视角的结构示意图;

85.图6是本发明实施例提供的轮边支撑轴安装装置第二视角的结构示意图;

86.图7是本发明实施例提供的轮边支撑轴安装装置的俯视图;

87.图8是本发明实施例提供的移动臂的结构示意图;

88.图9是本发明实施例提供的轮边支撑轴支撑结构、加热结构和第二推压单元位置的结构示意图;

89.图10是本发明实施例提供的移动臂、轮边支撑轴支撑结构、加热结构和第二推压单元的连接结构示意图;

90.图11是本发明实施例提供的焊接夹具和移动底座的连接结构示意图;

91.图12是本发明实施例提供的焊后保温装置第一视角的结构示意图;

92.图13是图12的局部放大图;

93.图14是本发明实施例提供的焊后保温装置第二视角的结构示意图。

94.图中:

95.1、点焊夹紧装置;11、制动钳支架推压机构;111、第三动力单元;112、第一推压单元;1121、第一推板;1122、导向壳体;1123、第一导向杆;1124、第二支撑架;1125、推压法兰;113、第一容纳壳体;12、第一支撑架;13、第一集烟罩;

96.2、轮边支撑轴安装装置;21、第一输送结构;211、第一输送件;212、第二动力单元;213、轮边支撑轴托座;214、第一减速器;215、第三支撑架;2151、支撑主体;2152、工作部;22、移动臂;221、工作臂;2211、第一轮边支撑轴座;22111、第一容纳凹槽;2212、倾斜板;2213、第二支撑板;222、升降结构;2221、升降支架;2222、第二滑块;2223、第二导向轨道;2224、第七动力单元;223、水平移动结构;2231、水平支撑架;2232、第八动力单元;2233、第三导向轨道;2234、第一直线移动单元;23、轮边支撑轴支撑结构;231、第一支撑底座;232、

第四支撑架;233、第四导向轨道;234、第九动力单元;235、第二轮边支撑轴座;236、第二直线移动单元;24、加热结构;241、加热部;242、加热线圈;243、位置调整部;25、第二推压单元;251、第二容纳壳体;252、第三推板;253、第三导向杆;26、操控屏;

97.3、焊接装置;31、焊接夹具;311、第十一动力单元;312、卡盘;32、移动底座;321、第二支撑底座;322、第十动力单元;323、第一传动结构;324、第五导向轨道;325、第五支撑架;33、限位抵接板;34、第二集烟罩;

98.4、焊后保温装置;41、第二输送结构;411、第一承载支架;412、第二承载支架;413、第三承载支架;414、第四承载支架;415、第二输送件;416、第四动力单元;417、驱动桥托座;418、第二传动结构;4181、第三传动轮;4182、第四传动轮;4183、传动链条;4184、第一传动轴;4185、第二传动轴;42、保温仓;43、第六支撑架;

99.5、移动装置;51、移动导轨;511、固定支撑架;5111、第一凹槽;512、第一导向轨道;513、第一齿条;52、rgv小车;521、桥壳顶升机构;5211、桥壳支撑架;5212、第一支撑板;5213、第一动力单元;5214、第二导向杆;522、连接底座;523、第一转动齿轮;524、桥壳定位结构;5241、第六动力单元;5242、第二推板;525、制动钳支架固定结构;5251、定位底座;5252、定位销;100、桥壳;200、制动钳支架;300、轮边支撑轴。

具体实施方式

100.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

101.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

102.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

103.在本实施例的描述中,术语“上”、“下”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

104.目前的驱动桥常用生产方式均是依靠人工搬运,手工定位,手工拆装零件,在少量设备辅助下生产,工作过程比较粗糙,工人劳动强度大,生产效率低。

105.为此,本发明的实施例中提供了一种驱动桥焊接生产线,以解决上述技术问题。

106.如图3和图6所示,驱动桥包括桥壳100、制动钳支架200和轮边支撑轴300。其中制

动钳支架200和轮边支撑轴300均焊接固定在桥壳100上,且在桥壳100的两端均设置有制动钳支架200和轮边支撑轴300。

107.如图1所示,驱动桥焊接生产线包括点焊夹紧装置1、轮边支撑轴安装装置2、焊接装置3、焊后保温装置4和移动装置5,其中点焊夹紧装置1被配置为将制动钳支架200装配于桥壳100上;轮边支撑轴安装装置2位于点焊夹紧装置1的下游,轮边支撑轴安装装置2被配置为将轮边支撑轴300与桥壳100压接;焊接装置3位于轮边支撑轴安装装置2的下游,焊接装置3被配置为将轮边支撑轴300以及制动钳支架200分别与桥壳100焊接连接;焊后保温装置4位于焊接装置3的下游,焊后保温装置4被配置为对焊接获得的驱动桥保温;移动装置5被配置为承载桥壳100以将桥壳100运送至点焊夹紧装置1工位、轮边支撑轴安装装置2工位和焊接装置3工位,且在轮边支撑轴300和制动钳支架200焊接完成后以将焊接后的驱动桥移动至焊后保温装置4内进行保温。

108.移动装置5承载桥壳100以将桥壳100运送至点焊夹紧装置1工位、轮边支撑轴安装装置2工位和焊接装置3工位,移动装置5承载桥壳100在点焊夹紧装置1工位与制动钳支架200组装后并点焊连接,而后再移动至轮边支撑轴安装装置2工位处与轮边支撑轴300装配,与轮边支撑轴300装配后的桥壳100继续通过移动装置5移动至焊接装置3工位,焊接装置3对桥壳100和轮边支撑轴300以及对桥壳100和制动钳支架200进行焊接,从而获得驱动桥,焊接完成后的驱动桥随移动装置5移动至焊后保温装置4处进行保温,降低焊接处应力。

109.本实施例中提供的驱动桥焊接生产线在对桥壳100进行定位时通过移动装置5进行定位,并通过移动装置5移动至各处工位进行对应的加工,相较于现有技术中通过人工搬运定位而言,本实施例中提供的驱动桥焊接生产线能够降低劳动强度,提高生产效率,同时还能够实现桥壳100在移动装置5上实现不同装配加工需求。

110.结合图2和图3所示,移动装置5能够根据制造要求移动至不同的工位实现不同装配和加工的要求。具体而言,移动装置5包括移动导轨51和设置于移动导轨51上并能够沿移动导轨51长度方向移动的rgv小车52,而桥壳100设置于rgv小车52上。rgv小车52在移动导轨51上滑动并沿移动导轨51的长度方向移动,这样能够使桥壳100被稳定的移动,不会在移动过程中产生较大的晃动,避免桥壳100位置改变而影响后续装配加工效果,同时rgv小车52的设置能够在不搬运桥壳100的前提下即可实现对桥壳100的移动的目的。

111.移动导轨51包括固定支撑架511和第一导向轨道512,其中固定支撑架511设置在地面上,通过螺栓固定在地面,这样能够将固定支撑架511固定放置,避免固定支撑架511移动而影响装配效果。第一导向轨道512设置在固定支撑架511的顶面的两侧,第一导向轨道512具体可通过螺钉与固定支撑架511固定连接。rgv小车52可通过人工推动实现在移动导轨51上滑动。

112.进一步地,为了实现rgv小车52能够自动在第一导向轨道512上滑动,在一些实施例中,移动导轨51还包括设置在第一导向轨道512侧壁上的第一齿条513,具体而言,第一齿条513设置在固定支撑架511的第一侧壁上,其中固定支撑架511上设置有第一凹槽5111,第一凹槽5111的槽壁即为第一侧壁,两个第一侧壁相对设置,至少在一个第一侧壁上设置有第一齿条513。

113.详细地,在一些实施例中,继续参考图3,rgv小车52包括桥壳顶升机构521和连接底座522。桥壳顶升机构521能够在移动导轨51上线性移动,也即桥壳顶升机构521能够在第

一导向轨道512上线性移动。桥壳顶升机构521包括桥壳支撑架5211、第一支撑板5212和第一动力单元5213,第一动力单元5213设置于桥壳支撑架5211形成的腔室内,第一支撑板5212设置于桥壳支撑架5211的顶部,第一动力单元5213的输出端与第一支撑板5212固定连接并能够推动第一支撑板5212举升或下降,第一动力单元5213的设置能够使rgv小车52适用于不同高度需要的桥壳100。

114.连接底座522设置在桥壳顶升机构521的底部,具体可通过螺栓实现连接底座522和桥壳顶升机构521的固定连接,连接底座522与移动导轨51配合以带动桥壳顶升机构521沿移动导轨51的长度方向线性移动。

115.rgv小车52还包括第二导向杆5214,第二导向杆5214的一端与第一支撑板5212固定连接,第二导向杆5214的另一端穿过桥壳支撑架5211后位于桥壳支撑架5211形成的腔室内,第二导向杆5214能够为第一支撑板5212在上升或下降时提供导向,防止第一支撑板5212在移动时运动不稳定造成桥壳100相对于第一支撑板5212发生位置偏移。

116.rgv小车52还包括第五动力单元和第一转动齿轮523,第五动力单元设置在桥壳支撑架5211形成的腔室内,第五动力单元在本实施例中为电机,第五动力单元的输出端穿过桥壳支撑架5211后与第一转动齿轮523连接,第一转动齿轮523设置在桥壳支撑架5211的外部,这样第一转动齿轮523能够与位于桥壳支撑架5211下方的第一齿条513配合,第一转动齿轮523在第五动力单元的作用下转动,由于第一齿条513固定在固定支撑架511上,这样第一转动齿轮523能够带动rgv小车52整体沿齿套的长度方向呈线性移动,进而实现rgv小车52在轮边支撑轴安装装置2工位、焊接装置3工位和焊后保温装置4工位处。

117.rgv小车52还包括桥壳定位结构524,桥壳定位结构524设置于桥壳支撑架5211上,桥壳定位结构524被配置为能够与桥壳100侧壁抵接以防止桥壳100转动。桥壳定位结构524具体设置于桥壳支撑架5211的顶面上,具体地,桥壳定位结构524包括第六动力单元5241和第二推板5242,第六动力单元5241为气缸,第六动力单元5241的输出端与第二推板5242固定连接,第二推板5242与桥壳100的侧壁能够抵接,这样可防止桥壳100移动过程中转动,或者防止桥壳100与制动钳支架200以及轮边支撑轴300装配时产生转动。

118.由于制动钳支架200在装配至桥壳100上后点焊时需要对制动钳支架200限制位置移动,在一些实施例中,rgv小车52还包括制动钳支架固定结构525,制动钳支架固定结构525设置于桥壳支撑架5211的两侧,制动钳支架固定结构525能够对制动钳支架200限位。制动钳支架固定结构525包括定位底座5251和定位销5252,定位底座5251设置在桥壳支撑架5211的顶面上,且定位底座5251设在第一支撑板5212的两侧,这样定位底座5251能够对桥壳100两端的制动钳支架200同时实现定位的作用。定位销5252一端穿过制动钳支架200后与定位底座5251连接,具体可以是螺纹连接,这样可以防止桥壳100在移动过程中定位销5252从定位底座5251处脱离。

119.在一些实施例中,如图4所示,点焊夹紧装置1包括制动钳支架推压机构11和第一支撑架12,其中第一支撑架12设置在地面上,第一支撑架12的顶部固定设置有制动钳支架推压机构11,第一支撑架12为制动钳支架推压机构11提供支撑。

120.具体地,制动钳支架推压机构11包括第三动力单元111和第一推压单元112,第三动力单元111被配置为带动第一推压单元112线性移动以靠近或远离桥壳100,制动钳支架推压机构11分别设置于rgv小车52的两侧,且两个制动钳支架推压机构11相对设置,第一推

压单元112能够推动制动钳支架200与桥壳100过盈配合连接。制动钳支架推压机构11将制动钳支架200推压到桥壳100上,制动钳支架200与桥壳100过盈配合,然后再通过人为点焊实现制动钳支架200与桥壳100的初步连接。第三动力单元111为气缸或油缸或电缸。

121.详细地,在一些实施例中,第一推压单元112包括第一推板1121、第二支撑架1124、导向壳体1122和第一导向杆1123,其中第二支撑架1124设置于第三动力单元111和第一推板1121之间,且第二支撑架1124与第三动力单元111固定连接,第一推板1121推动制动钳支架200移动,第一推板1121上设置有第一过孔,第二支撑架1124上设置有与第一过孔同轴的第二过孔,第一过孔能够使桥壳100的端部或者轮边支撑轴200的部分穿过,第二过孔能够使导向壳体1122穿过,这样第一推板1121能够直接作用在制动钳支架200上,从而使第一推板1121的侧面能够与制动钳支架200抵接。

122.导向壳体1122两端分别与第一推板1121和第三动力单元111连接,导向壳体1122的腔室的内径由第三动力单元111向第一推板1121方向逐渐增大,也即导向壳体1122为喇叭结构,导向壳体1122的小端与第三动力单元111连接,导向壳体1122的大端与第一推板1121连接,第二过孔的直径大于导向壳体1122的大端的直径;导向壳体1122的形状与桥壳100的两端结构以及轮边支撑轴300相适配,导向壳体1122上还设置有减重孔,喇叭结构与减重孔的设置,能够使导向壳体1122的整体重量减小,从而降低制动钳支架推压机构11的整体重量,还具有对制动钳支架200或桥壳100的端部进行一定的支撑作用。第一导向杆1123一端穿过第二支撑架1124与第一推板1121连接,另一端穿过第三动力单元111,第一导向杆1123能够在第三动力单元111内直线移动。第一导向杆1123为第一推板1121提供导向,防止第一推板1121在移动过程中产生晃动而对桥壳100侧壁产生剐蹭,使第一推板1121能够稳定移动。

123.由于第一推板1121多次与制动钳支架200撞击会出现第一推板1121变形的情况,而第一推板1121与导向壳体1122以及第一导向杆1123连接,第一推板1121的置换需要将导向壳体1122与第一导向杆1123与第一推板1121拆除,拆除过程较为复杂,且装配新的第一推板1121也对应地繁琐,为此,在一些实施例中,第一推压单元112还包括推压法兰1125,推压法兰1125设置在第一推板1121朝向桥壳100的一侧,推压法兰1125与第一推板1121固定连接,推压法兰1125能够作用在制动钳支架200上,实现对制动钳支架200的推压动作。

124.制动钳支架推压机构11还包括第一容纳壳体113,第三动力单元111至少部分设置于第一容纳壳体113内,例如当第三动力单元111为气缸时,气缸的缸体位于第一容纳壳体113内。第一导向杆1123同样也部分位于第一容纳壳体113内,第一容纳壳体113为第一导向杆1123提供了容纳空间以及支撑,这样第一导向杆1123能够稳定的移动,从而保证第一推板1121和推压法兰1125可稳定的移动。

125.点焊夹紧装置1还包括第一集烟罩13,制动钳支架推压机构11和第一支撑架12位于第一集烟罩13形成的腔室内,具体地,第一集烟罩13为固定式集尘罩,固定式集尘罩框架结构强度可靠;固定式集尘罩的结构为现有技术,在此不做赘述。

126.在制造装载机的驱动桥时,桥壳100与制动钳支架200点焊完成后,桥壳100被移动至轮边支撑轴安装装置2处,轮边支撑轴300被压至桥壳100的两端。

127.而在制造压路机的驱动桥时,桥壳100先与轮边支撑轴300连接,rgv小车52将装配后的桥壳100和轮边支撑轴300移动至点焊夹紧装置1处,待点焊夹紧装置1将制动钳支架

200装配在轮边支撑轴300上。

128.结合图5-图10所示,轮边支撑轴安装装置2包括第一输送结构21、移动臂22、第二推压单元25、轮边支撑轴支撑结构23和加热结构24,其中第一输送结构21用于移动轮边支撑轴300至移动臂22处,移动臂22接收到轮边支撑轴300后再将轮边支撑轴300移动至轮边支撑轴支撑结构23上,加热结构24对置于轮边支撑轴支撑结构23上的轮边支撑轴300进行加热,从而扩大轮边支撑轴300端部的内径,以便于轮边支撑轴300与桥壳100之间的装配,被加热后的轮边支撑轴300通过第二推压单元25推动至桥壳100上,实现轮边支撑轴300与桥壳100之间的安装,待轮边支撑轴300降温后,轮边支撑轴300与桥壳100端部能够实现过盈配合连接的目的。

129.在本实施例中,轮边支撑轴安装装置2还包括操控屏26,操控屏26用于实现人机交互,操控屏26可输入轮边支撑轴300的规格以及桥壳100的规格,轮边支撑轴安装装置2的其他结构根据输入的规格进行行程的控制。

130.具体地,如图6所示,第一输送结构21包括第一输送件211、第二动力单元212、轮边支撑轴托座213和两个第一传动轮,在两个第一传动轮中,其中一个第一传动轮与第二动力单元212连接,两个第一传动轮与输送件传动连接能够驱动第一输送件211转动,轮边支撑轴托座213设置于第一输送件211的外表面上;轮边支撑轴托座213能够随第一输送件211移动。

131.为了能够降低第二动力单元212传动到第一传动轮上的转速,在一些实施例中第一输送结构21还包括第一减速器214,第一减速器214与第二动力单元212以及其中一第一传动轮连接,第二动力单元212具体为电机。

132.第二推压单元25包括第二容纳壳体251、第三推板252和第十三动力单元,具体而言,第十三动力单元为气缸,第十三动力单元位于第二容纳壳体251的内部,第十三动力单元的气缸杆能伸出第二容纳壳体251外与第三推板252连接,第十三动力单元与第三推板252固定连接,第十三动力单元能够带动推板相对于轮边支撑轴300往复移动,第三推板252在第十三动力单元的带动下能够推动轮边支撑轴300向桥壳100方向移动,第三推板252能够将加热后的轮边支撑轴300与桥壳100压紧,带轮边支撑轴300降温后与桥壳100实现过盈配合连接。

133.为了使第三推板252稳定移动,在本实施例中第二推压单元25还包括第三导向杆253,第三导向杆253的一端与第三推板252固定连接,第三导向杆253的另外一端穿过第二容纳壳体251被第二容纳壳体251支撑,第三导向杆253能够相对于第二容纳壳体251往复移动。

134.第二推压单元25适用于多种桥壳压装,第二推压单元25的设置应满足搬运机器人放置要求,这样定位精度高,各机型可更换,适配性好。

135.轮边支撑轴300在上料过程中,由于轮边支撑轴300较重,需要人为搬运,为了便于对轮边支撑轴300的搬运,在一些实施例中,第一输送结构21还包括第三支撑架215,第三支撑架215包括支撑主体2151和工作部2152,其中支撑主体2151设置在水平地面上,工作部2152相对于水平地面倾斜设置,这样可将轮边支撑轴300从低处移动至高出,从而实现轮边支撑轴300与桥壳100高度一致,实现装配的目的。而工作部2152设置在支撑主体2151的顶部,支撑主体2151与工作部2152固定连接,在工作部2152的两端分别设置有第一传动轮,第

一输送件211分别与两个第一传动轮传动连接以实现第一传动轮转动以带动第一输送件211转动,第二动力单元212设置在支撑主体2151的侧壁上,第一输送件211与工作部2152倾斜方向相同。

136.具体地,第一输送件211可为同步带或链条,对应地,第一传动轮为同步带轮或链轮。优选地,在本实施例中第一输送件211为链条,第一传动轮则为链轮,这样可使第一输送件和第一传动轮适用于轮边支撑轴300这类重载物。

137.移动臂22设置于第一输送结构21的一端,移动臂22具体位于工作部2152距离地面高度较高的一端,这样当轮边支撑轴300被移动至高处后再由移动臂22移动。移动臂22用于接收输送结构上的轮边支撑轴300并能够将轮边支撑轴300线性移动。

138.如图8所示,移动臂22具体包括工作臂221、升降结构222和水平移动结构223,其中水平移动结构223至少部分设置在第三支撑架215上,当然,在其他实施例中,水平移动结构223也可放置在水平地面上,升降结构222设置在水平移动结构223上并能够沿水平移动结构223的长度方向水平移动,工作臂221设置在升降结构222上并能够沿升降结构222的长度方向竖直移动,这样工作臂221在升降结构222和水平移动结构223的作用下实现上升下降或者水平移动的目的。如此可实现工作臂221能够接收从第一输送结构21掉落的轮边支撑轴300,然后再根据需要对轮边支撑轴300移动至轮边支撑轴支撑结构23处。

139.具体地,工作臂221包括第一轮边支撑轴座2211、倾斜板2212和第二支撑板2213,倾斜板2212与第二支撑板2213固定连接且倾斜板2212和第二支撑板2213呈夹角设置,这样可利于将轮边支撑轴300挪动至轮边支撑轴支撑结构23处。第二支撑板2213两端分别与倾斜板2212和第一轮边支撑轴座2211连接。第一轮边支撑轴座2211上设置有第一容纳凹槽22111,轮边支撑轴300能够放置于第一容纳凹槽22111内,举例地,第一容纳凹槽22111具体为v字形槽,这样可对轮边支撑轴300进行径向限位,第一容纳凹槽22111的设置能够对轮边支撑轴300起到支撑的作用,防止轮边支撑轴300从第一轮边支撑轴座2211上滑动脱离。

140.升降结构222包括升降支架2221、第二滑块2222、第二导向轨道2223和设置在升降支架2221两侧的第七动力单元2224,升降支架2221能够滑动的设置于水平移动结构223上,第二导向轨道2223设置于升降支架2221上,第二导向轨道2223的延伸方向与升降支架2221的延伸方向同向,第二滑块2222固定设置在工作臂221的一端,第二滑块2222与第二导向轨道2223滑动连接,第七动力单元2224,设置在升降支架2221两侧的工作臂221上,第七动力单元2224与第二滑块2222固定连接,工作臂221在第七动力单元2224的驱动下上升或者下降。工作臂221分别与第七动力单元2224和第二滑块2222固定连接,这样工作臂221在第七动力单元2224的驱动下上升或者下降,在第二滑块2222和第二导向轨道2223的配合下实现稳定移动。

141.需要说明的是第七动力单元2224为气缸。

142.当然,在其他实施例中,升降结构222可包括升降支架2221、第二滑块2222、第二导向轨道2223、直线移动单元和设置在升降支架2221两侧的第七动力单元2224,直线移动单元包括丝杠和螺母,工作臂221上分别与第七动力单元2224和第二滑块2222固定连接,第二滑块2222与第二导向轨道2223滑动连接,工作臂221在第七动力单元2224的驱动下上升或者下降,在第二滑块2222和第二导向轨道2223的配合下实现稳定移动。

143.水平移动结构223包括水平支撑架2231、第八动力单元2232、直线移动单元、第三

导向轨道2233和第三滑块,其中第八动力单元2232设置在水平支撑架2231上,水平支撑架2231设置在第一输送结构21靠近轮边支撑轴支撑结构23的一端,第一直线移动单元2234包括第一丝杠和第一螺母,第一螺母与升降支架2221连接,升降支架2221能够随第一螺母直线移动。升降支架2221的底部固定连接有第三滑块,第三导向轨道2233设置在水平支撑架2231上,并位于水平支撑架2231的两侧,第三导向轨道2233与第三滑块配合,能够使升降支架2221在水平移动过程中稳定移动。

144.在本实施例中,第八动力单元2232为电机。

145.轮边支撑轴支撑结构23被配置为能够接收并移动移动臂22搬运的轮边支撑轴300,并能够将轮边支撑轴300推动靠近桥壳100;加热结构24被配置为能够对轮边支撑轴300与桥壳100连接的一端加热。

146.两个轮边支撑轴安装装置2相对于移动导轨51长度方向的中心轴线呈中心轴对称设置。这样能够实现对桥壳100两端的轮边支撑轴300同时装配的目的。

147.如图9和图10所示,加热结构24包括加热部241、加热线圈242和位置调整部243,加热部241与加热线圈242固定连接,加热部241将加热线圈242加热,加热线圈242对轮边支撑轴300端部进行加热,位置调整部243位于加热部241的底部,位置调整部243能够调节加热部241实现水平移动,位置调整部243的移动方向与工作臂221的移动方向垂直,这样则能够实现加热结构24与工作臂221不会干涉,工作臂221将轮边支撑轴300移动至轮边支撑轴安装装置2上后,位置调整部243再调节加热线圈242相对于轮边支撑轴300的位置,从而使加热线圈242能够使轮边支撑轴300待加热的部分穿入加热线圈242内进行加热。

148.举例地,加热部241由中频电源机、变压器、水箱等组成。加热部241安装方便,中频电源机内各电子元件组装合理,关键电子元件不发热,采用igbt大功率模块,软开关谐振双调控及频率自动跟踪技术;高功率因数运行特性,100%负载24小时工作。具有过压、过流、缺水、过热、负载短路及不适等保护功能。

149.具体地,轮边支撑轴支撑结构23包括第一支撑底座231、第九动力单元234、第四导向轨道233、第四滑块、第二直线移动单元236和第四支撑架232,第一支撑底座231设置在水平地面上,第四导向轨道233设置在第一支撑底座231的顶面的两侧,第四支撑架232的底部设置有第四滑块,第四滑块滑动设在第四导向轨道233上,第二直线移动单元236包括第二丝杠和第二螺母,其中第二螺母设置在第四支撑架232的底部,第二螺母固定在两个第四滑块之间的位置,第二丝杠和电机固定设置在第一支撑底座231上,第二丝杠与电机的输出端通过联轴器连接,电机能够驱动第二丝杠转动,从而使第二螺母带动第四支撑架232水平移动,第四支撑架232水平移动则能够带动加热部241和加热线圈242相对于轮边支撑轴300移动,从而在工作臂221移动轮边支撑轴300时位置调整部243能够带动加热线圈242为轮边支撑轴300让位。

150.第四支撑架232上固定设置有第二轮边支撑轴座235,第二轮边支撑轴座235与工作臂221相互配合能够将轮边支撑轴300从工作臂221处挪动至第二轮边支撑轴座235上,第二轮边支撑轴座235设置于加热结构24的一侧,且加热结构24能够相对于第二轮边支撑轴座235沿轮边支撑轴300的轴向移动。具体地,第二轮边支撑轴座235位于加热结构24与工作臂221之间。

151.工作臂221的数量为两个,两个工作臂221分别设置在第二轮边支撑轴座235的两

侧,这样能够实现稳定地将轮边支撑轴300从工作臂221上挪动到第二轮边支撑轴座235上的目的。

152.位置调整部243包括第六导向轨道、第六滑块和第十二动力单元,第六导向轨道设置于第四支撑架232的顶部,第六导向轨道的延伸方向与轮边支撑轴300的轴向同向,第十二动力单元的输出端与加热结构24的底部固定连接,第十二动力单元能够使加热结构24沿轮边支撑轴300的轴向移动。具体地,第十二动力单元为气缸,气缸的气缸杆(即第十二动力单元的输出端)与加热结构24固定连接,气缸动作能够推动加热结构24在第四支撑架232的顶部移动,从而能够相对于轮边支撑轴300移动,在轮边支撑轴300移动至第二轮边支撑轴座235上时不会产生干涉。当轮边支撑轴300移动至第二轮边支撑轴座235上后,第十二动力单元再将加热结构24向后拉,使线圈套设在轮边支撑轴300上,实现加热的目的。

153.如图11所示,焊接装置3包括焊接夹具31和焊接结构,其中焊接夹具31设置于移动导轨51两侧,且焊接夹具31相对于移动导轨51呈中心轴对称设置,焊接夹具31被配置为能够将桥壳100两端夹紧并旋转桥壳100;焊接结构与焊接夹具31配合以将桥壳100与制动钳支架200以及桥壳100与轮边支撑轴300焊接。焊接夹具31夹紧桥壳100两端并在焊接过程中旋转桥壳100,这样能够使焊接机械手在不移动的情况下即可实现对桥壳100的轴向焊接,保证焊接缝的质量。

154.具体而言,焊接夹具31包括第十一动力单元311、第二减速器和卡盘312,第二减速器分别与第十一动力单元311以及卡盘312连接,第十一动力单元311提供动力,第二减速器减速并输出给卡盘312,卡盘312能够在第十一动力单元311和第二减速器的作用下实现低速转动的目的,这样在焊接过程中实现对驱动桥实现整圈的焊接工作。举例地,第十一动力单元311为电机,第二减速器的具体结构根据需要设置,第二减速器结构为现有技术,故不在此赘述。卡盘312可为三爪卡盘或四爪卡盘,卡盘312的具体结构为现有技术,故不在此赘述。

155.在一些实施例中,焊接装置3还包括移动底座32,移动底座32设置于焊接夹具31的底部,移动底座32被配置为能够带动焊接夹具31远离或靠近移动导轨51。移动底座32包括第二支撑底座321、第十动力单元322、第一传动结构323、第五导向轨道324、第五滑块和第五支撑架325,第一传动结构323包括第二转动齿轮和第二齿条,其中第二支撑底座321上设置有第五导向轨道324,两根第五导向轨道324设置在第二支撑底座321的顶面的两侧,在其中一根第五导向轨道324朝向另一根第五导向轨道324的侧面设置有第二齿条,第五支撑架325的底部设置有第五滑块和第二转动齿轮,第十动力单元322固定设置在第五支撑架325上,第十动力单元322与第二转动齿轮连接,第二转动齿轮与第二齿条啮合能够使转动齿轮沿着第二齿条长度方向移动,从而实现第五支撑架325的直线移动。

156.举例地,焊接结构为双机器人焊接系统,包含2台fanucm-10id/12焊接机器人本体、外部轴变位机、控制系统(含应用软件及接触传感、电弧传感软硬件、示教器、控制柜、跟踪系统)、焊接系统(含弧焊电源、焊枪、焊接电缆、送丝机构、保护气管路、防碰撞装置、清枪装置、剪丝装置、稳压电源、tcp校正装置)等,具备漏电保护功能;控制系统采用windows或其它平台,运行稳定,控制软件包括多层焊软件、样板焊缝软件、弧坑填充软件、焊缝长度软件、编程焊枪摆动软件、单点寻位软件、断电记忆功能、外部启动/停止功能、故障自诊断显示等主要软件,能实现机器人本体、变位机、焊接电源的全数字化控制,整个系统采用数字

化总线控制,实现对各轴(含外部轴)工作范围、保护气体、冷却水、电弧、气压、送丝等自动监控功能;具有实用的接触传感功能(焊丝接触或喷嘴接触),保证测量精度≤

±

0.5mm,可达性及柔性不受限值,具备开始点传感、3方向传感、焊接长传感、圆弧传感、根隙传感、多点传感等功能;具备实用的电弧传感功能,电弧跟踪精度;具有多重保护、自我诊断追溯和实时监控功能;备高精度的直线、圆弧、点对点差补、直线 摆动、圆弧 摆动差补、曲线差补等功能;具备焊接专家数据库,在已知焊接板厚和焊缝要求时,可以直接调用专家数据库焊接参数进行焊接,同时可根据具体情况对专家数据库的具体参数进行修改;具备运行暂时停止自动恢复功能;备停电中断后的再开功能;往复多层多道焊功能含有层间角度调整功能,自动焊枪定位功能;具备粘丝自动解除功能;控制柜防护等级达到ip54标准要求。

157.焊接结构为现有技术,具体结构不再详细赘述。

158.焊接夹具31能够适应多种桥壳的翻转变位焊接,精度满足要求且有足够的刚度和扭矩满足桥壳100正常翻转;焊接夹具31最高可承载1.5吨的重量,实现正负360

°

回转,可在任意位置安全制动,满足桥壳总成焊接要求,作为机器人的外部轴控制,焊接过程中与机器人同步运动(联动);能够承载产品的平稳翻转,确保桥壳100在变位过程中动作平稳、无窜动,确保桥壳100的正常焊接和操作人员的人身安全,且回转过程中不得与周边发生干涉;具有自动、手动切换功能,能在不影响系统工作的情况下对变位机进行手动操作;具有空转回避功能;桥壳100装卸和定位方便、快捷,夹具设计合理安全可靠;卡盘312采用气动装夹,与焊接机器人系统联动,夹紧平稳、可靠,能够避免出现压力不足、桥壳100装夹不稳等问题;焊接夹具31采用q355b级别以上材料制作,附带焊接防飞溅装置,保证强度和刚度。

159.在一些实施例中,焊接装置3还包括限位抵接板33,限位抵接板33固定设置于移动底座32朝向移动导轨51的侧壁上,限位抵接板33能够与移动导轨51抵接。限位抵接板33能够防止焊接夹具31在移动过程中的移动位置,防止移动底座32移动过位的情况出现。限位抵接板33设置在第五导向轨道324的上方,能够将第五导向轨道324遮挡,防止焊接过程中熔融的焊料飞溅至第五导向轨道324上,造成焊接夹具31滑动受阻。

160.焊接装置还包括第二集烟罩34,焊接夹具31、移动底座32、焊接结构和限位抵接板33均设置在第二集烟罩34形成的腔室内,第二集烟罩34包括吸气罩和立柱,吸气罩的四周缝隙设置有吸风结构,能够使焊接产生的延期均匀、迅速的被吸收;符合气流动力学设计,吸收效果好;各连接部件采用快接式固定,散件在安装现场可以快速组装;立柱采用国标型材,刷双层防锈漆及面漆,吸气罩采用双层中空板,吊装轻便;结构牢固;充分利用焊接烟尘密度比空气轻的特点,在焊接机器人工作范围上方加装方形吸气罩,并在四周加装遮护条,在外部风机的作用下,含尘烟气从顶部吸气口吸入风管,进而进入焊烟净化器净化处理净化。

161.需要说明的是,第二集烟罩34为现有技术,具体结构不再详细赘述。

162.第二集烟罩34吸附工作过程如下:

163.粉尘(烟尘)在风机的负压作用下,经吸风口进入净化室,在滤芯的作用下实现粉尘的分离。烟尘被滤芯阻拦在其表面上,当被阻拦的粉尘在滤芯表面不断沉积时,控制压缩空气的电磁阀定时被打开,(其喷吹时间和喷吹间隔是用微电脑顺序控制仪来完成的)。此时,无油无水的压缩空气经管道流入反吹清扫系统,通过清扫机构的清扫管瞬间喷向滤芯内表面,将沉积在滤芯上的粉尘颗粒随着高压气流的作用而脱离滤芯表面落入灰斗,使得

整个滤芯表面都循环得到清扫(清扫系统也可通过手动控制)。每个模块净化后的洁净空气在指定地一个气包室汇合后,便从该模块后侧进入隔音罩后从出风口排出。

164.其中人工点焊工位和小件点焊工位采用第二集烟罩34除尘,顶部设置烟尘收集口,四周悬挂淡黄色软帘,软帘采用高阻燃防火材料;第二集烟罩34覆盖焊接区域,不干涉现场焊接、生产线运行和工件吊装。

165.如图12至图14所示,焊后保温装置4包括第二输送结构41和保温仓42,其中第二输送结构41包括承载支架、第二输送件415、第四动力单元416、驱动桥托座417和第二传动结构418,其中第二传动结构418与第四动力单元416连接,具体地,第二传动结构418包括第二传动轮、第三传动轮4181、第四传动轮4182、第五传动轮、传动链条4183、第一传动轴4184和第二传动轴4185,第四动力单元416为电机,其中第二传动轮设置在第四动力单元416的输出轴上,第一传动轴4184和第二传动轴4185分别设置在承载支架上,且第一传动轴4184和第二传动轴4185呈上下设置,两个第三传动轮4181间隔设置在第一传动轴4184上,第四传动轮4182设置在第二传动轴4185上,第二传动轮和第三传动轮4181通过传动链条4183传动连接,第四传动轮4182和第三传动轮4181通过传动链条4183传动连接,这样,在第二传动轮的带动下能够驱动第一传动轴4184和第二传动轴4185实现第一传动轴4184和第二传动轴4185同步转动,在第二传动轴4185的两端各设置有一第四传动轮4182。

166.承载支架数量为四个,分别为第一承载支架411、第二承载支架412、第三承载支架413和第四承载支架414,其中第一承载支架411处设置有第四动力单元416,第一传动轴4184的延伸方向与移动导轨51的长度方向垂直,第一传动轴4184能够转动的设置在第一承载支架411和第二承载支架412上,第三承载支架413和第四承载支架414沿第二输送件415的长度方向设置,第三承载支架413和第四承载支架414之间的连线与移动导轨51的长度方向垂直,第一承载支架411和第三承载支架413通过其中一第二输送件415传动连接,第二承载支架412和第四承载支架414通过另外一第二输送件415传动连接,设置在两个第二输送件415上的驱动桥托座417相对于移动导轨51的长度方向呈中心轴对称设置。驱动桥托座417支撑焊接获得的驱动桥,驱动桥托座417设置于第二输送件415的外表面上;详细地,第二输送件415为链条,多个驱动桥托座417固定在链条的外表面上并能够随链条移动。

167.需要说明的是,第一承载支架411和第二承载支架412上设置有第一传动轴4184,而第二传动轴4185的两端分别设置在第一承载支架411和第二承载支架412上。

168.保温仓42形成有保温腔室,保温仓42内设置有加热器以实现对保温仓42内的加热,第二输送结构41至少部分设置于保温仓42内。保温仓42底部设置有第六支撑架43,第六支撑架43包括竖直支撑部和水平支撑部,水平支撑部焊接于竖直支撑部的顶部,竖直支撑部能够将将第二输送件415进行支撑,以防止驱动桥重量过大造成驱动桥在移动过程中下沉造成移动吃力的情况发生。

169.保温仓42的具体结构为现有技术,本实施例中不再详细赘述。

170.保温仓42包括第一阶段保温区、第二阶段保温区和第三阶段保温区,第一阶段保温区、第二阶段保温区和第三阶段保温的温度不同。

171.焊后保温装置采用自动控制加热,阶梯式的带温度控制远红外保温系统,三阶梯保温,第一阶段保温区200℃-150℃,第二阶段保温区150℃-100℃,第三阶段保温区100℃-50℃。三阶梯保温区可单独控制,用户可根据实际需求进行开启,可通过主操作台开启,也

可在保温控制区开启。整个过程温度控制精度在

±

10℃以内,保证工件焊缝部位缓慢冷却,不产生裂纹。采用链条输送工件,传递速度可调,可根据生产节拍和保温时间保证输送速度和保温箱、输送链长度。

172.在本实施例中,点焊夹紧装置1、轮边支撑轴安装装置2、焊接装置3和焊后保温装置4均与控制器电连接,通过控制器控制点焊夹紧装置1、轮边支撑轴安装装置2、焊接装置3和焊后保温装置4之间的协作运行,实现对驱动桥的运输焊接工作。

173.本实施例中,驱动桥焊接生产线还包括安全地毯结构,安全地毯是一种压敏式安全保护装置,当一个设定的最小重量施加在安全垫上时开关将会关闭,控制器随即发送一个停止信号给受保护的机器(本实施例中为点焊夹紧装置)以停止其运动。可靠保护操作者不受各种潜在危险的伤害。安全地毯采用特殊的重载pvc塑料,单片压铸抗冲击结构、不会发生剥离,对各种酸、碱、盐等化学物质的腐蚀有优异的抵抗能力,耐车轮碾压,摩擦点的形状允许在任意方向进行安装。安全地毯设置在点焊夹紧装置的一侧,在组装制动钳支架200时,操作人员站在安全地毯上可防止驱动桥焊接生产线工作,在操作人员离开安全地毯后才能够启动工作,保护操作人员的人身安全。

174.在本实施例中,控制器可以是集中式或分布式的控制器,比如,控制器可以是一个单独的单片机,也可以是分布的多块单片机构成,单片机中可以运行控制程序,进而控制各部件实现其功能。

175.此外,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。