1.本发明涉及炼铁瓦斯灰、lf精炼炉除尘灰的资源化利用技术以及转炉钢渣性能优化两个方面的工艺内容,具体是一种用转炉渣和精炼除尘灰资源化炼铁瓦斯灰的方法。

背景技术:

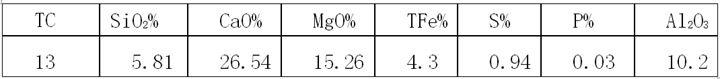

2.在lf的冶炼工艺过程中,部分冶金原料中的极细颗粒部分会被除尘系统抽吸到除尘系统的灰仓,成为精炼炉除尘灰的主要部分;另外在lf冶炼的过程中,在电弧区的部分原辅料,金属料在电弧区高温(3000~6000℃)的作用下,发生汽化,在汽化过程中发生一系列的化学反应,化学反应产物进入除尘系统管道后被急速冷却,也进入了除尘灰系统的灰仓,成为除尘灰的一部分。某厂的精炼除尘灰的成分范围w[]%见下表:精炼炉除尘灰的应用和研究较少。查阅文献(1)中国专利zl201210399114.9《一种利用精炼炉除尘灰炼钢脱氧的新工艺》中有“本发明研究了精炼炉除尘灰的粒度分布特点和成分特点,结合冶金传输理论,构思了精炼炉除尘灰应用于炼钢的新工艺,将精炼炉除尘灰作为钙质脱氧剂直接用于炼钢的新工艺,既满足了炼钢对于钙质脱氧剂的需求,又消除了除尘灰加湿过程中产生毒化物质的危害因素,对于降低炼钢成本和环境保护有显著的作用。”的内容表述;(2)梁军在2013年第6期《工业加热》杂志上公布了题为“lf精炼炉除尘灰的毒化机理和资源化利用工艺”的论文,文中有“根据技术分析,分析了lf精炼炉除尘灰中毒化物质的形成机理,从炼钢的环节入手,采用不加湿工艺,将其成功的应用于电弧炉炼钢的出钢脱氧环节和kr脱硫工艺中间,实践结果表明,lf精炼炉除尘灰,作为脱氧剂和脱硫剂,不仅能够满足资源化利用的工艺目的,而且提高了炼钢脱氧和脱硫的效率,是一种值得推广的先进工艺。”的内容表述;上述文献中,没有提及利用精炼炉除尘灰协同转炉钢渣处理炼铁瓦斯灰的工艺。

[0003]

高炉瓦斯泥是高炉冶炼过程中随着高炉煤气携带出的原料粉尘及高温区激烈反应而产生的微粒,经湿式除尘而得到的产物。高炉瓦斯灰作为钢铁工业的副产品,其主要成分是铁和碳,铁含量大概在30%左右,碳含量在20%左右。同时由于部分高炉使用的铁矿石中含有一定量的有色金属,一些低沸点的有色金属在高炉内挥发后进入高炉煤气,最终以氧化物的形式在瓦斯泥中富集。新疆八一钢铁股份有限公司2500m3的高炉瓦斯灰的成分见下表:高炉瓦斯灰的资源化利用工艺是转底炉和竖炉工艺,对于瓦斯灰进行脱除锌铅钾钠后,剩余的含铁球团返回炼铁工序资源化利用。除此之外,目前还没有一种有效的工艺方法能够有效全量处理高炉瓦斯灰。

[0004]

查阅文献(1)刘秉国,彭金辉,张利波等人在2007年第5期的《矿业快报》杂志公布了题为“高炉瓦斯泥(灰) 资源化循环利用研究现状”的论文,文中有“1976 年,美国环保机构( epa) 制定法律,将含铅锌的钢铁厂粉尘划归为k061 类物质(有毒固体废物) ,要求对其中铅、锌等进行回收或钝化处理,否则须密封堆放在指定场地。”的内容表述;(2)贾国利,张丙怀在2007年第5期《中国冶金》杂志上公布了题为“高炉瓦斯灰与煤粉混合喷吹的研究”的论文,文中有“高炉瓦斯灰是高炉冶炼过程中产生的副产品之一,其中含有大量有益的铁和碳。目前,国外有些钢铁企业对其采用填埋方式处理,国内则基本上采取返回烧结再次造块的处理方式。将其与煤粉混合后从风口喷入高炉是利用高炉瓦斯灰的一项很有发展潜力的技术。混合喷吹不仅可有效利用灰中的有用物质,还可达到降低焦比、提高产量、利于炉况稳定顺行的目的”的内容表述。

[0005]

根据以上的表述可知,迄今为止没有利用转炉渣和精炼除尘灰协同处理炼铁瓦斯灰的工艺技术方法。

[0006]

转炉炼钢,是向液态高温铁液表面吹入高速氧气,氧化去除铁液中对于冶炼钢种有害元素,并且利用反应过程的化学热,将铁液加热到适合于冶炼钢种出钢温度的工艺方法。转炉炼钢过程中产生的液态转炉钢渣,具有碱度高,钢渣中f-cao含量高的特点。查阅文献(1)付贵勤,朱苗勇,徐红江在2006年第6期《硅酸盐通报》杂志上公布了题为“转炉渣熔融改性的实验研究”的论文,文中有“高碱度转炉渣中游离氧化钙(f-cao) 的存在是造成其膨胀的主要因素, 限制了其作为建筑材料的应用。采用压蒸法测定了转炉渣的膨胀性, 考察了粒度和陈化时间对转炉渣膨胀性的影响, 在熔融态转炉渣中加入高炉渣, 分析了熔融反应后产物的结构, 并用压蒸法测定分析了熔融反应后转炉渣体积膨胀率的变化, 实验结果表明熔融态转炉渣中加入高炉渣可以显著降低其体积膨胀率, 为转炉渣应用于建筑材料提供依据。”(2)龚志作,唐建英,王士彬在2005年第4期《炼钢》杂志上公布了题为“转炉渣在铁水脱硅领域的应用研究”的论文,文中有:“在实验室及工业大生产条件下采用宝钢转炉渣作熔剂配制脱硅剂进行铁水脱硅实验,结果表明:用转炉渣替代石灰作熔剂生产脱硅剂脱硅效果更佳。”的内容表述;根据以上的文献表述可知,目前没有利用转炉钢渣同时处理精炼渣除尘灰和高炉瓦斯灰的工艺方法。

技术实现要素:

[0007]

本发明的目的在于提供一种用转炉渣和精炼除尘灰资源化炼铁瓦斯灰的方法,将炼铁瓦斯灰和精炼炉除尘灰添加一定的活性材料后,加入到高温热态钢渣中,利用高温转炉钢渣回收炼铁瓦斯灰中的重金属元素,消除精炼除尘灰的危险因素,起到以废治废整体资源化利用的目的。

[0008]

实现本发明目的采用的技术方案是,一种用转炉渣和精炼除尘灰资源化炼铁瓦斯灰的方法,实施步骤如下:1)、采购1~3mm的沸石颗粒拉运到干粉造球生产线待用;2)、将炼铁瓦斯灰和精炼除尘灰拉运到造球生产线待用;3)、将精炼除尘灰、沸石颗粒与炼铁瓦斯灰按照质量百分比40:10:50的比例混合均匀,利用高压干粉压球机生产成为15~50mm的球团;

4)、转炉出渣时,随渣流将以上的球团,按照吨渣100~250kg量加入渣罐,或者渣罐装满转炉液态钢渣后,向渣罐中加入以上的球团;其中:转炉渣温度大于1580℃,吨渣加入200~250kg上述球团;转炉渣温度低于1580℃,吨渣加入100~200kg上述球团;5)、将以上渣罐静置120min后,将渣罐内的混合物按照热泼渣或热闷渣工艺处理,处理后在破碎

→

筛分

→

磁选生产线筛分磁选回收重金属和含铁物料,返回冶金企业作为原料资源化利用,尾渣作为建材原料或水泥生产原料资源化利用。

[0009]

本发明的技术原理基于钢渣质热耦合技术和冶金传输理论。“钢渣质热耦合技术”的工艺概念,即“高温钢渣所含有的热,能影响钢渣的化学性质和物理性质。反之在改变钢渣化学性质的同时,能够影响系统内钢渣的温度,即钢渣的性质和温度相互影响。在一定的温度条件下,通过改变钢渣的物理性质和化学性质,实现钢渣化学组分的价值挖掘利用和热能的利用,我们称为钢渣质热耦合技术。”这一概念为发明人与宝钢研究院肖永利教授首次提出。本发明的创新点在以下的几点:1.发明人发现,液态转炉钢渣中含有一部分弥散的铁液液滴或小铁珠,铁液液滴或小铁珠含有[c]、[si]、[p]等元素,在高温下是还原性很强的还原性物质;2.转炉液态钢渣特有碱性矿物组织结构和转炉液态钢渣含有大量物理热,加上转炉钢渣的导热系数低,所以装有液态转炉钢渣的渣罐是理想冶金物理化学反应进行的反应容器。

[0010]

3.精炼除尘灰中含有较多的钾钠组分和多种还原性物质,并且粒度在200目左右,具有较强的反应性,并且钾钠的化合物,在液态钢渣中具有较强的反应性;4.钾钠的矿物组织在尾渣中,能促进水化反应进行,有利于钢渣作为建筑用砂和道路建材料的资源化利用,并且有利于重金属化合物的无害化转化;5.高炉瓦斯灰中含有铁、锌、铅、钾、钠、碳等元素,在液态转炉钢渣和钢渣凝固过程能发生自还原性反应,促进重金属物质还原为金属,钾钠转化为低熔点物质,实现不同组分的资源化利用和有害物质的无害化转化。

[0011]

根据以上的发现,发明人实施利用转炉钢渣与精炼除尘灰协同处理高炉瓦斯灰的以下工艺:将精炼除尘灰、沸石颗粒与转炉瓦斯灰按照质量百分比40:10:50的比例混合均匀,利用高压干粉压球机生产成为15~50mm的球团;转炉出渣过程中,随渣流将以上的球团,按照吨渣100~250kg量加入渣罐,或者渣罐装满转炉液态钢渣后,向渣罐中加入以上的球团;将以上渣罐静置120min后,将渣罐内的混合物按照热泼渣或热闷渣工艺处理,处理后在破碎

→

筛分

→

磁选生产线筛分磁选回收重金属和含铁物料,返回冶金企业作为原料资源化利用,尾渣作为建材原料或水泥生产原料资源化利用;本发明的创新点如下:1、利用精炼除尘灰的还原物质和炼铁瓦斯灰中的碳元素,还原炼铁瓦斯灰中的重金属化合物和转炉钢渣中的铁元素和锰元素,回收炼铁瓦斯灰和转炉钢渣中的铁元素与锌铅元素,这一反应产生的co气泡,能够促进球团的破裂,搅动转炉钢渣,为钢渣质热偶合反应提供动力学条件;2、利用液态钢渣中弥散的液态小铁珠,与还原为液态金属的锌铅小液滴熔合长大,同时铁液中的[c]、[si]、[p]能够与环境中的(0

2-)反应,防止锌铅被二次氧化,达到回收炼铁瓦斯灰中锌铅的目的;

3、发明人以沸石颗粒为骨料,将炼铁瓦斯灰和精炼除尘灰造球,利用了沸石含有硅铝酸钠矿物的特点,消解转炉钢渣中f-cao,提高转炉钢渣资源化利用的安全性,同时这一分解反应的吸热效应,降低反应区炉渣的温度,弱化锌铅被还原后气化逸出炉渣的反应,将锌铅重金属还原后封存在转炉钢渣中;4、利用沸石、炼铁瓦斯灰、精炼炉除尘灰中的钾钠化合物,调整转炉炉渣流动性,提高转炉渣的硫容量和磷容量,形成多种低熔点化合物,为后续渣处理破碎、筛分、磁选重金属创造条件,并且提高了转炉尾渣资源化利用过程中的水化反应速度,提高了尾渣资源化利用性能;5、利用转炉渣与精炼除尘灰、沸石和炼铁瓦斯灰反应,起到消解精炼除尘灰中有害物质磷化钙、碳化钙、硫化钙等有害物质的目的,实现有害物质的无害化转化;6、没有参与反应的锌铅化合物,存在于转炉钢渣中,由于转炉钢渣是过烧的硅酸盐水泥熟料,资源化利用的水化反应形成水化反应产物,达到有害物质成矿封存的工艺目的。

[0012]

本发明充分利用了转炉钢渣的热能和潜在有价值组分,协同资源化利用了炼铁瓦斯灰和精炼炉除尘灰,以废治废,实现了三种固废潜在价值最大化利用的目的;炼铁瓦斯灰目前资源化利用工艺是转底炉和竖炉工艺理。该工艺流程长、占地面积大、投资大、建设周期长,不适合城市型钢厂和紧凑型钢厂,使用本发明技术,可全量解决炼铁瓦斯灰,积极意义巨大,环保效益显著。使用本发明,可增加从转炉渣中磁选回收铁元素的量,并且可以实现炼铁瓦斯灰中铁元素的高效回收利用。

具体实施方式

[0013]

本发明的实施工艺以伊犁钢铁的转炉生产线为例说明。该生产线的配置为:转炉 lf钢水精炼 ccm连铸的工艺流程,其中转炉渣的渣量为吨钢120kg,精炼除尘灰的产生量为吨钢30kg,高炉瓦斯灰的产生量为吨钢20kg。

[0014]

一种用转炉渣和精炼除尘灰资源化炼铁瓦斯灰的方法,实施方法如下:1)、采购1~3mm的沸石颗粒拉运到干粉造球生产线待用;2)、将炼铁瓦斯灰和精炼除尘灰拉运到造球生产线待用;3)、将精炼除尘灰、沸石颗粒与炼铁瓦斯灰按照质量百分比40:10:50的比例混合均匀,利用高压干粉压球机生产成为15~50mm的球团;4)、转炉出渣时,随渣流将以上的球团,按照吨渣100~250kg量加入渣罐,或者渣罐装满转炉液态钢渣后,向渣罐中加入以上的球团;其中:转炉渣温度大于1580℃,吨渣加入200~250kg上述球团;转炉渣温度低于1580℃,吨渣加入100~200kg上述球团;5)、将以上渣罐静置120min后,将渣罐内的混合物按照热泼渣或热闷渣工艺处理,处理后在破碎

→

筛分

→

磁选生产线筛分磁选回收重金属和含铁物料,返回冶金企业作为原料资源化利用,尾渣作为建材原料或水泥生产原料资源化利用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。