1.本实用新型属于珩磨加工设备技术领域,具体涉及一种珩磨套及含该珩磨套的珩磨刀具。

背景技术:

2.在珩磨加工领域中,在珩磨加工衬套等零件时,往往会遇到其侧开型孔的情况,如图1所示的零件,因为衬套零件对侧开方形型孔,导致该区域的截面不是一个完成的圆。在珩磨加工过程中常出现在开型孔的中心轴线长度上的内孔孔径尺寸上小于其他区域,并且这段长度的内孔珩磨加工的圆度精度也低于其他区域,故破坏了零件内孔的整体圆柱度精度。而且开的型孔部分所占截面圆圆周的比重越大,这一现象就越发的突出,这是因为珩磨油石在加工内孔时,当珩磨油石经过开型孔区域时,孔径内壁所受的珩磨压力有外泄。

3.在珩磨领域,珩磨刀具一般分为两种模式:条状模式和套状模式。

4.套状模式的珩磨刀具比条状模式的珩磨刀具,在加工侧方开型孔的零件具有更高的精度,稳定性更好的优点。常用的珩磨套,根据加工孔径的大小会在珩磨套基体上粘结6、9、12等数目的珩磨油石,如图2所示,但当衬套开的型孔部分所占截面圆圆周的比重在接近或大于1/3时,常用的普通套状模式珩磨刀具已无法满足零件的高精度要求。

技术实现要素:

5.本实用新型所要解决的技术问题是克服现有技术的不足而提供一种加工精度高的珩磨套,其特别适用于侧开的型孔部分所占截面圆圆周的比重在1/3以上的零件。

6.本实用新型的第二目的是提供一种含上述珩磨套的珩磨刀具。

7.为解决以上技术问题,本实用新型采用如下技术方案:

8.一种珩磨套,包括基体、设置在所述基体上的多个油石及用于排屑的多个第一排屑槽,多个所述第一排屑槽沿所述基体的周向依次设置在所述基体上,各所述第一排屑槽沿所述基体的长度方向延伸设置,相邻二个所述第一排屑槽之间依次粘结多个所述油石,各所述油石沿所述基体的长度方向延伸设置。

9.在一些优选且具体实施方式中,所述珩磨套还包括设置在相邻二个所述第一排屑槽之间的多个第二排屑槽,且相邻二个所述第一排屑槽之间的多个第二排屑槽沿所述基体的长度方向依次设置,各所述第二排屑槽的两端分别与与之相邻的二个所述第一排屑槽连通,相邻二个所述第二排屑槽之间分布多个所述油石。

10.相邻二个所述第一排屑槽之间的多个第二排屑槽的数量根据零件的型孔和珩磨套的长度进行调整。

11.进一步地,各所述第二排屑槽沿所述基体的圆周方向由上至下延伸设置。

12.优选地,各所述第二排屑槽呈右旋状设置。

13.根据本实用新型的一些实施方面,所述油石距所述第一排屑槽的槽底或/和第二排屑槽的槽底的高度为1mm以上。

14.根据本实用新型的一些实施方面,所述第二排屑槽的宽度为2~3mm。

15.根据本实用新型的一些实施方面,相邻二个所述第一排屑槽之间且位于相邻二个所述第二排屑槽之间设置2个以上所述油石。

16.本实用新型采取的第二技术方案:一种珩磨刀具,含有上述所述的珩磨套。

17.根据本实用新型的一些实施方面,所述珩磨刀具包括杆体、套设在所述杆体上的所述珩磨套、沿所述杆体的长度方向滑动设置在所述杆体内的推锥杆及穿设在所述杆体上且分别与所述珩磨套和推锥杆相抵接的楔块,所述珩磨套的所述基体套设在所述杆体上且所述楔块与所述基体抵接,所述推锥杆与所述楔块相接触的表面为第一导向斜面,所述楔块与所述推锥杆相接触的表面为与所述第一导向斜面相斜面配合的第二导向斜面,当所述推锥杆在所述杆体内滑动推动所述楔块时,所述楔块驱动所述珩磨套向外涨开。

18.进一步地,所述推锥杆和杆体之间设置用于限制所述推锥杆在所述杆体上滑动距离的限位机构。

19.在一些具体实施方式中,所述限位机构包括开设在所述推锥杆上且沿所述推锥杆的滑动方向延伸设置的限位槽及设置在所述杆体上的限位件,所述限位件的一端部沿所述限位槽的长度方向滑动插设在所述限位槽内。

20.在一些具体实施方式中,沿所述杆体的周向依次间隔设置多个所述楔块,所述杆体的对应多个所述楔块的位置分别开设通槽,各所述楔块插设在对应所述通槽内。

21.在一些具体实施方式中,所述珩磨套套设在所述杆体的一端部,所述杆体的所述的一端部设有外螺纹,所述珩磨刀具还包括与所述外螺纹螺纹连接且与所述珩磨套的一端部相抵接的紧固螺母,在所述杆体的外部对应所述珩磨套的另一端部设有能够与所述珩磨套的所述另一端部相抵接的阻挡部。

22.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

23.本实用新型的珩磨套通过在相邻二个第一排屑槽之间设置多个油石,能够降低单个油石与内孔的珩磨压力,针对侧开的型孔部分所占截面圆圆周的比重在1/3以上的零件的珩磨加工,相比传统的珩磨套,加工精度能够大大提高。进一步地,在珩磨套的基体上开设第二排屑槽,能够明显提升排屑能力,满足连续珩磨加工的要求,进一步提供珩磨加工精度。

附图说明

24.图1为侧方开型孔的零件结构示意图;

25.图2为现有的珩磨套的结构示意图;

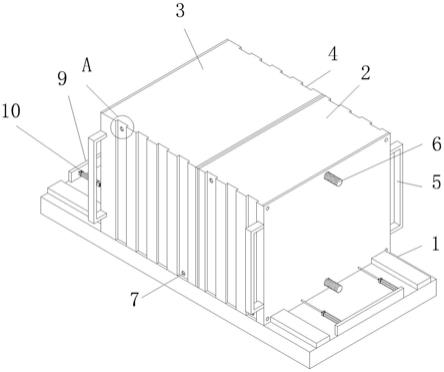

26.图3为本实用新型的实施例1的珩磨刀具的结构示意图;

27.图4为本实用新型的实施例1的珩磨刀具采用的珩磨套的结构示意图;

28.图5为本实用新型的实施例2的珩磨刀具采用的珩磨套的结构示意图;

29.图中:1、珩磨套;1a、基体;1b、油石;1c、第一排屑槽;1d、第二排屑槽;2、杆体;3、推锥杆;4、楔块;5、限位块;6、限位槽;7、紧固螺母。

具体实施方式

30.衬套零件的硬度一般在hrc≥60,故在珩磨加工衬套零件时的珩磨压力远高于其

他低硬度的零件。而珩磨压力越高,在珩磨加工侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件时内孔珩磨压力外泄也就越突出,衬套零件的精度也就越差。

31.现有的珩磨套如图2所示,发明人在使用degen高速珩磨机vision ultimate sl进行珩磨加工实验中发现,采用如图2所示的珩磨套对于侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件珩磨时,珩磨压力越大,零件的珩磨精度越差,数据如表1所示。

32.表1为采用现有的珩磨套加工时,珩磨压力与珩磨精度的关系

[0033][0034]

注:压力传感器显示压力为珩磨杆推锥杆所受的压力。

[0035]

发明人发现,在定压珩磨加工模式下,珩磨套的基体上的油石数量越多,单个珩磨油石与内孔的珩磨压力就越小,基于此,发明人针对现有的珩磨套进行改进设计,发现密排的珩磨套(参见图4和图5)其单个油石与内孔的珩磨压力最小。并在珩磨试验过程中发现,定压100n下,采用密排的珩磨套珩磨加工侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件能够提高零件的圆柱度至0.005-0.006mm,甚至能够提高零件的圆柱度至0.0015-0.0025mm。

[0036]

以下结合说明书附图及具体实施例对本实用新型做进一步描述:

[0037]

实施例1

[0038]

参见图3~4所示的珩磨刀具,包括杆体2、套设在杆体2上的珩磨套1、沿杆体2的长度方向滑动设置在杆体2内的推锥杆3及穿设在杆体2上且分别与珩磨套1和推锥杆3相抵接的楔块4,推锥杆3的与楔块4相接触的表面为第一导向斜面,楔块4与推锥杆3相接触的表面为与第一导向斜面相斜面配合的第二导向斜面,当推锥杆3在杆体2内滑动推动楔块4时,楔块4驱动珩磨套1向外涨开。

[0039]

本例中,楔块4设置3个,分别沿杆体2的周向均匀依次间隔分布,杆体2的对应多个楔块4的位置分别开设通槽,各楔块4分别插设在对应通槽内,外力推动推锥杆3在杆体2内向第一方向滑动从而推动楔块4在通槽内向杆体2的外滑动时,推动珩磨套1向外涨开;当撤销作用在推锥杆3上的推动外力时,珩磨套1自动收紧,推动楔块4在通槽内向杆体2内滑动,从而推动推锥杆3在杆体2内向第二方向滑动,第一方向和第二方向为相反方向。

[0040]

本例中,珩磨套1套设在杆体2的一端部,杆体2的该端部设有外螺纹,该珩磨刀具还包括与外螺纹螺纹连接且与珩磨套1的一端部相抵接的紧固螺母7,在杆体2的外部对应珩磨套1的另一端部设有能够与珩磨套1的另一端部相抵接的阻挡部,紧固螺母7和阻挡部配合将珩磨套1限定在紧固螺母7和阻挡部之间,使得珩磨套1在杆体2的长度方向与杆体2相对固定。

[0041]

该珩磨刀具还包括设置在推锥杆3和杆体2之间且用于限制推锥杆3在杆体2上滑动距离的限位机构,限位机构包括开设在推锥杆3上且沿推锥杆3的滑动方向延伸设置的限位槽6及设置在杆体2上的限位件5,限位件5的一端部沿限位槽6的长度方向滑动插设在限位槽6内。限位件5为通过螺纹连接在杆体2上的螺钉,该螺钉设置在杆体2的另一端部。

[0042]

该珩磨刀具采用的珩磨套1包括套设在杆体2上的基体1a、粘结在基体1a上的多个油石1b及用于排屑的多个第一排屑槽1c,多个第一排屑槽1c沿基体1a的周向依次设置在基体1a上,各第一排屑槽1c沿基体1a的长度方向延伸设置,相邻二个第一排屑槽1c之间依次粘结多个油石1b,各油石1b沿基体1a的长度方向延伸设置。

[0043]

该珩磨刀具的工作原理:推锥杆3推动楔块4,楔块4的外涨力作用于珩磨套1的基体1a上,珩磨套1的基体1a向外涨开使粘结在珩磨套1的基体1a上的油石1b与零件内孔接触,从而进行珩磨加工。

[0044]

参见图4,本例中,珩磨套1还包括设置在相邻二个第一排屑槽1c之间的多个第二排屑槽1d,且相邻二个第一排屑槽1d之间的多个第二排屑槽1d沿基体1a的长度方向依次设置,各第二排屑槽1d的两端分别与与之相邻的二个第一排屑槽1c连通,相邻二个第二排屑槽1d之间分布多个油石1b,基体1a上位于中部的油石1b的长度为1.2~1.5倍的零件的侧开型孔的长度。

[0045]

本例中,各油石1b距第一排屑槽1c的槽底或/和第二排屑槽1d的槽底的高度为1mm以上,有助于排屑;第二排屑槽1d的宽度为2~3mm;相邻二个第一排屑槽1c之间且位于相邻二个第二排屑槽1d之间设置2个以上油石1b,如4个、5个、6个。相邻二个第一排屑槽1c之间且位于相邻二个第二排屑槽1d之间的多个油石1b的总宽度大于侧开型孔的宽度。

[0046]

各第二排屑槽1d沿基体1a的圆周方向由上至下延伸设置,优选地,各第二排屑槽1d呈右旋状设置,以图4为例第二排屑槽1d以基体1a的轴心线为中心线,顺时针方向上,由上至下延伸。采用右旋状设置的第二排屑槽1d,能够明显提升珩磨的排屑能力,满足连续珩磨加工的要求,并且能够将侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件能够提高零件的圆柱度至0.0015-0.0025mm,并且采用本例的珩磨套珩磨出的零件内孔网纹深浅更加的均匀,内孔呈银亮色。

[0047]

实施例2

[0048]

本实施例的珩磨刀具的结构基本同实施例1,不同之处在于,采用的珩磨套1不同。

[0049]

本例中的珩磨套1的结构如图5所示,其与实施例1的珩磨套1的不同之处在于:没有设置第二排屑槽1d。

[0050]

参见图5所示,本例中,珩磨套1包括套设在杆体2上的基体1a、粘结在基体1a上的多个油石1b及用于排屑的多个第一排屑槽1c,多个第一排屑槽1c沿基体1a的周向依次设置在基体1a上,各第一排屑槽1c沿基体1a的长度方向延伸设置,相邻二个第一排屑槽1c之间依次粘结多个油石1b,各油石1b沿基体1a的长度方向延伸设置。

[0051]

本例中,相邻二个第一排屑槽1c之间设置5个油石1b,各油石1b距第一排屑槽1c的槽底的高度为1mm以上,有助于排屑。

[0052]

本例中的珩磨套1相比实施例1,虽然没有设置第二排屑槽,导致珩磨过程中排屑比实施例1的珩磨套排屑更加困难,但相比现有的珩磨套(如图2所示),对侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件仍然能够提高零件的圆柱度至

0.005—0.006mm,珩磨的内孔呈黝黑亮色。

[0053]

实施例3

[0054]

本实施例的珩磨刀具的结构基本同实施例1,不同之处在于,采用的珩磨套1不同。

[0055]

本例中的珩磨套1与实施例1的珩磨套1的不同之处在于:第二排屑槽1d呈左旋状设置,即第二排屑槽1d以基体1a的轴心线为中心线,逆时针方向上,由上至下延伸。

[0056]

本例中的珩磨套1相比现有的珩磨套(如图2所示),对侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件仍然能够提高零件的圆柱度至0.005—0.006mm。

[0057]

定压下(100n),对侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件分别采用不同的珩磨刀具进行珩磨加工,结果如下:

[0058]

1、采用条状模式珩磨刀具:条状模式珩磨刀具因为结构问题,珩磨油石的宽度调整有限,无法明显降低珩磨油石与工件内孔的珩磨压力(定压模式下),提高零件的珩磨精度。

[0059]

2、采用定尺寸铰珩工具:铰珩工具的外径尺寸是固定的,0.02mm的余量往往需要5-6把铰珩刀具进行加工,且加工的零件内孔无网纹,零件的加工精度在0.004-0.005mm。

[0060]

3、采用电镀珩磨套的珩磨刀具:电镀珩磨套因其表面磨料的有效工作层高度只有0.15~0.25mm,使用寿命低,排屑能力差。并且只有电镀后的珩磨套上下尺寸一致性满足要求,才能使零件的加工精度在0.003-0.0045mm。

[0061]

4、采用普通的6根、9根或12根油石的珩磨套的珩磨刀具:能够在一定程度上降低降低珩磨油石与工件内孔的珩磨压力(定压模式下),提高零件的珩磨精度,但提升有限,只能提升至0.008mm左右。

[0062]

6、采用实施例2的珩磨套的珩磨刀具:提升零件的圆柱度至0.005-0.006mm。

[0063]

7、采用实施例3的珩磨套的珩磨刀具:提升零件的圆柱度至0.005mm左右。

[0064]

8、采用实施例1的珩磨套的珩磨刀具:提升零件的圆柱度至0.0015-0.0025mm。

[0065]

由上可见,针对侧开的型孔部分所占截面圆圆周的比重在接近或大于1/3的衬套零件的珩磨加工,采用实施例1的珩磨套的珩磨刀具,其具有优异的排屑能力,满足连续珩磨加工的要求,能够将零件的圆柱度提升至0.0015-0.0025mm。

[0066]

上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。