1.本技术涉及电磁屏蔽领域,特别涉及一种金属化微球、制备方法、应用及电磁屏蔽材料的制备方法。

背景技术:

2.随着可穿戴电子设备的应用越来越广泛,轻量化的功能材料也逐渐受到人们关注。金属材料具有较高电导率,但由于其密度大,因此其应用受到限制。而传统的聚合物基导电复合材料也存在导电填料密度过大的问题。通过金属化在微球粒子表面构建高效的导电层不仅可以提高金属的利用率,而且密度也明显降低。

3.目前很多研究都使用化学镀的方法来进行微球金属化,其工艺有成百上千种。化学镀需要对聚合物微球进行表面粗化处理、敏化、活化等过程,以增加微球表面的活化点,其目的是为后续化学还原过程提供更多的还原位点,使金属粒子能吸附在微球表面。但由于化学镀过程是在镀液中完成的,因此反应完得到的微球表面会附着残余的活化离子和镀液中的杂质离子。为了去除微球表面的残余离子,化学还原后得到金属化微球还需要进行清洗和干燥才能。

4.化学镀需要对聚合物微球进行表面粗化、敏化、活化及化学还原等过程,步骤繁多。而且制备过程中需要使用重金属盐作为敏化剂和活化剂,这些重金属盐不仅价格昂贵,而且过量的废镀液难于处理,从而造成大量浪费和环境污染。另外,化学镀微球是在化学镀液中进行的,反应完得到的微球表面会附着残余的活化离子和镀液中的杂质离子,因此后续的清洗、过滤和干燥步骤同样繁琐,耗时长。

技术实现要素:

5.鉴于此,有必要针对现有技术中存在的缺陷提供一种工艺简单,且能够简化后续清洗和干燥的工序,节约生产时间的金属化微球、制备方法、应用及电磁屏蔽材料的制备方法。

6.为解决上述问题,本技术采用下述技术方案:

7.本技术的目的之一,提供了一种金属化微球的制备方法,包括下述步骤:

8.将微球与金属有机分解油墨混合搅拌,得到悬浊液,所述微球包括聚苯乙烯微球、聚甲基丙烯酸甲酯微球、有机硅微球、氨基化聚苯乙烯微球、氨基化聚甲基丙烯酸甲酯微球、聚倍半硅氧烷微球、二氧化硅微球中一种;

9.于惰性氛围中,升温速度为1~20℃/min,将所述悬浊液在100~300℃退火保温10~120min后,冷却至室温,取出样品即可得到金属化微球。

10.在其中一些实施例中,所述微球的粒径为10~1000μm。

11.在其中一些实施例中,在将微球与金属有机分解油墨混合搅拌,得到悬浊液的步骤中,具体包括下述步骤:

12.将所述微球与所述金属有机分解油墨混合并以转速为30~200r/min搅拌10~

60min,得到悬浊液。

13.在其中一些实施例中,所述金属有机分解油墨为银有机分解油墨、铜有机分解油墨、铝有机分解油墨中一种。

14.本技术的目的之二,提供了一种金属化微球,由任一项所述的金属化微球的制备方法制备得到。

15.本技术的目的之三,提供了一种所述的金属化微球在电磁屏蔽材料领域的应用。

16.本技术的目的之四,提供了一种电磁屏蔽材料的制备方法,包括下述步骤:

17.将所述金属化微球进行热压处理,使所述金属化微球表面的金属壳层相互连接以形成连续导电通路。

18.在其中一些实施例中,在将所述金属化微球进行热压处理,使所述金属化微球表面的金属壳层相互连接以形成连续导电通路的步骤中,具体包括下述步骤:

19.将所述金属化微球置于热压模具中,并在120~300℃下保温10~120min,再于1mpa~10mpa的压强使所述金属化微球合成块材,保压时间为10~60min。

20.本技术采用上述技术方案,其有益效果如下:

21.本技术提供的金属化微球的制备方法,将微球与金属有机分解油墨混合搅拌,得到悬浊液,于惰性氛围中,升温速度为1~20℃/min,将所述悬浊液在100~300℃退火保温10~120min后,冷却至室温,取出样品即可得到金属化微球,本技术提供的金属化微球的制备方法,利用金属有机分解油墨在微球表面热还原形成金属纳米颗粒,从而达到金属化的效果,此方法不需要经过化学镀的活化和敏化等前处理过程,简化了制备流程,同时也避免了使用难于处理的重金属镀液,减少了环境污染的风险。另外,金属有机分解油墨热分解产生金属颗粒后,溶剂和其他分解产物均能在热还原温度下挥发,而不会残留在微球表面,从而保证金属化微球的纯度,简化了后续清洗和干燥的工序,节约生产时间。本技术制备得到的金属化微球,将所述金属化微球进行热压处理成型或用作聚合物复合材料的导电填料,使所述金属化微球表面的金属壳层相互连接以形成连续导电通路,可用于电磁屏蔽领域中。

附图说明

22.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

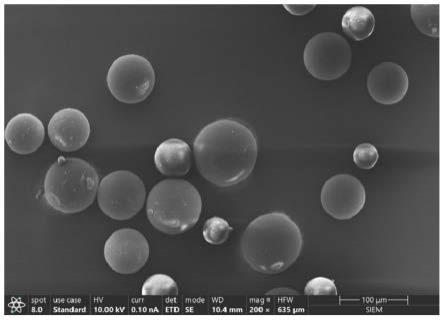

23.图1为本技术实施例1提供的200倍纯pmma微球扫描电子显微镜图片。

24.图2为本技术实施例1提供的1000倍纯pmma微球扫描电子显微镜图片。

25.图3为本技术实施例1提供的350倍镀银pmma微球扫描电子显微镜图片。

26.图4为本技术实施例1提供的200倍下热压块材横截面示意图。

27.图5为本技术实施例1提供的镀银微球的x射线衍射谱图。

28.图6为本技术实施例1提供的pmma@ag隔离结构复合材料x波段屏蔽效能。

具体实施方式

29.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

30.在本技术的描述中,需要理解的是,术语“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。

33.本技术一实施例提供的一种金属化微球的制备方法,包括下述步骤:

34.步骤s110:将微球与金属有机分解油墨混合搅拌,得到悬浊液,所述微球包括聚苯乙烯微球、聚甲基丙烯酸甲酯微球、有机硅微球、氨基化聚苯乙烯微球、氨基化聚甲基丙烯酸甲酯微球、聚倍半硅氧烷微球、二氧化硅微球中一种。

35.在其中一些实施例中,在将微球与金属有机分解油墨混合搅拌,得到悬浊液的步骤中,具体包括下述步骤:将所述微球与所述金属有机分解油墨混合并以转速为30~200r/min搅拌10~60min,得到悬浊液。在其中一些实施例中,所述微球的粒径为10~1000μm。

36.在其中一些实施例中,所述金属有机分解油墨为银有机分解油墨、铜有机分解油墨、铝有机分解油墨中一种。

37.步骤s120:于惰性氛围中,升温速度为1~20℃/min,将所述悬浊液在100~300℃退火保温10~120min后,冷却至室温,取出样品即可得到金属化微球。

38.本技术提供的金属化微球的制备方法,利用金属有机分解油墨在微球表面热还原形成金属纳米颗粒,从而达到金属化的效果。此方法不需要经过化学镀的活化和敏化等前处理过程,简化了制备流程,同时也避免了使用难于处理的重金属镀液,减少了环境污染的风险。另外,通常的化学镀微球在化学镀后镀液中的剩余金属离子会粘附在微球表面,因此需要用蒸馏水多次洗涤表面残留的化学镀液,并经过真空干燥后收集得到所需样品。而金属有机分解油墨热分解产生金属颗粒后,溶剂和其他分解产物均能在热还原温度下挥发,而不会残留在微球表面,从而保证金属化微球的纯度,简化了后续清洗和干燥的工序,节约生产时间。

39.此外,本技术提供的金属化微球的制备方法,工艺简单,制备得到的金属化微球可用于电磁屏蔽领域中。

40.本技术另一实施例还提供了一种电磁屏蔽材料的制备方法,包括下述步骤:将所述金属化微球进行热压处理,使所述金属化微球表面的金属壳层相互连接以形成连续导电通路。

41.在其中一些实施例中,在将所述金属化微球进行热压处理,使所述金属化微球表

面的金属壳层相互连接以形成连续导电通路的步骤中,具体包括下述步骤:将所述金属化微球置于热压模具中,并在120~300℃下保温10~120min,保持温度不变,再于1mpa~10mpa的压强使所述金属化微球合成块材,保压时间为10~60min。

42.本技术提供的电磁屏蔽材料的制备方法,工艺简单,屏蔽性能好。

43.以下结合具体实施例对本技术上述技术方案进行详细说明。

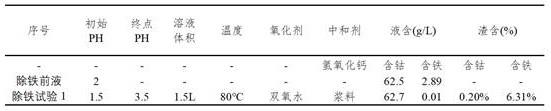

44.实施例1:

45.镀银聚甲基丙烯酸甲酯微球(pmma)的制备:取3g粒径为150μm的纯pmma微球(见图1、图2)于混料罐中,加入2.4ml预先配制好的水系银金属有机分解油墨,在混料机中以60r/min转速混合30min。将混合后的悬浊液倒入耐高温坩埚中,并放入真空管式炉中,在氮气保护氛围中160℃退火50min。待温度降至室温,取出样品置于石英研钵中即可得到金属化微球(图3为金属化微球的sem图),在扫描电子显微镜中可以观察到微球表面被银纳米颗粒包覆。

46.镀银聚甲基丙烯酸甲酯微球(pmma@ag)在电磁屏蔽材料领域的应用:镀银聚甲基丙烯酸甲酯微球的热压块材可应用在电磁屏蔽领域。热压工艺是使用限域法在面积为30*30mm2的金属模具中进行。为了获得具有厚度一定的热压块材,称取800mg金属化微球置于热压模具中。热压工艺在160℃下进行,为了使金属化微球均匀变形,需要无压力在160℃中保温10min。随后在160℃下加压到4mpa压强使微球压合成块材,保压时间为30min。热压使微球相互粘结在一起,金属而微球表面的金属壳层也相互连接在一起形成连续导电通路。图4为其截面的sem图,可以观察到银纳米颗粒形成的隔离结构网络。请参阅图5,通过xrd测试可以观察到仅有银在(111)(200)(220)(311)(222)晶面上的特征峰,说明银前驱体被完全还原为银单质,而不存在其他杂质。请参阅图6,该复合材料仅有14wt%的银填料含量,而屏蔽性能达到60db。

47.实施例2:

48.镀铜聚苯乙烯微球(ps)的制备:取3g粒径为30μm的ps微球于混料罐中,加入2.4ml预先制备好的铜有机分解油墨,在混料机中以60r/min转速混合30min。将混合后的悬浊液倒入耐高温坩埚中,并放入真空管式炉中,在氮气保护氛围中200℃退火30min。待温度降至室温,取出样品置于即可得到金属化微球。

49.镀铜聚苯乙烯微球(ps@cu)在电磁屏蔽材料领域的应用:镀铜聚苯乙烯微球可以通过共混刮涂的方式获得。先将20g(苯乙烯-丁二烯-苯乙烯)嵌段共聚物(sbs)溶解在80g甲苯溶液中,得到质量分数为20wt%的sbs/甲苯溶液。取10gsbs/甲苯溶液于混料罐中,称取1g镀铜聚苯乙烯微球(ps@cu)加入其中,在混料机中混合10min。为得到完整的导电微球复合膜,本实施例中使用20*30cm2的离型膜作为刮涂基底。本方案中优选使用1cm/s的速度在离型膜上进行刮涂,并将刮涂的膜放在真空干燥箱中常温干燥20min。本实施例中制备的复合材料的金属铜含量仅15wt%,而屏蔽性能达到35db。

50.实施例3:

51.镀铜(苯乙烯-丁二烯-苯乙烯)嵌段共聚物(sbs)颗粒的制备:取1g粒径为sbs颗粒于混料罐中,加入2.4ml预先制备好的铜有机分解油墨,在混料机中以60r/min转速混合30min。将混合后的悬浊液倒入耐高温坩埚中,并放入真空管式炉中,在氮气保护氛围中200℃退火30min。待温度降至室温,可得到金属化sbs颗粒。

52.镀铜(苯乙烯-丁二烯-苯乙烯)嵌段共聚物(sbs@cu)在电磁屏蔽材料领域的应用:热压工艺是使用限域法在面积为30*30mm2的金属模具中进行。为了获得具有厚度一定的热压块材,我们称取800mg金属化sbs颗粒置于热压模具中。热压工艺在120℃下进行,为了使金属化微球均匀变形,需要在120℃中保温10min。随后在120℃下用2mpa压强使微球压合成块材,保压时间为10min。本实施例中制备的复合材料的金属铜含量仅15wt%,而屏蔽性能达到45db。

53.可以理解,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

54.以上仅为本技术的较佳实施例而已,仅具体描述了本技术的技术原理,这些描述只是为了解释本技术的原理,不能以任何方式解释为对本技术保护范围的限制。基于此处解释,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进,及本领域的技术人员不需要付出创造性的劳动即可联想到本技术的其他具体实施方式,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。