1.本发明涉及塑料颗粒制备领域,更具体的说是一种塑料颗粒制备系统及方法。

背景技术:

2.塑料在生产加工时,为了便于运输和使用,一般会将塑料加工成颗粒状,专利号为202011258841.4的一种塑料颗粒及其制备工艺,包括以下步骤:s1:首先,将原料分次放置在混合容器中并在混合容器中充分混合;s2:其次,将混合后的原料添加到塑料颗粒制备盘上并高温熔化;s3:然后,进行塑料颗粒的制备;s4:最后,进行塑料颗粒的下料和收集并再次对制备盘上添加原料。具有能快速进行塑料颗粒的制备的优点。但是该装置制备出的塑料颗粒形状固定,不能适用于不同的使用场景。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种塑料颗粒制备系统及方法,有益效果为制备出的球体塑料颗粒适用于不同的使用场景。

4.本发明解决其技术问题所采用的技术方案是:

5.一种塑料颗粒制备系统,包括u型座,u型座的两端分别固定连接一个弧形槽杆,u型座通过两个弧形槽杆转动连接在驱动架上,驱动架安装在固定座上,u型座内部前后对称设有两个能够相互靠近夹持塑料颗粒的夹板,u型座的底面设有能够打开的橡胶底板。

6.所述u型座的两端皆对称设有两个斜槽,两个夹板的两端分别固定连接有耳块,四个耳块分别滑动连接在对应的四个斜槽内,u型座的左右两端皆设有一个能够驱动两个夹板移动夹持塑料颗粒的驱动件。

7.还包括均布在u型座内部的多个隔挡ⅰ,多个隔挡ⅰ将u型座内部分隔成多个用于容纳塑料颗粒的成型腔,两个夹板上皆设有多个与隔挡ⅰ对应设置的插槽。

8.所述驱动件包括固定连接在最外侧隔挡ⅰ上的固定架,固定架上转动连接双向螺杆,双向螺杆的两端皆螺纹连接有插杆,两个插杆皆插在位于同侧的两个耳块上。

9.一种塑料颗粒制备系统制备塑料颗粒的方法,该方法包括以下步骤:

10.a:将熔融的塑料颗粒原料投放至u型座内的多个出料腔内,原料从多个出料口排出,经过两个插板的切割将原料切割成多个小的塑料颗粒;

11.b:多个小的塑料颗粒进入到u型座内对应的成型腔内;

12.c:通过控制u型座在驱动架上往复转动,将塑料颗粒不断滚磨成球形;

13.d:通过控制第一电动推杆带动驱动架在边架上左右往复移动,进一步将塑料颗粒滚磨成球体;

14.e:通过控制两个驱动件带动两个夹板沿着对应的斜槽的轨迹滑动,对球体塑料颗粒进行挤压,得到指定形状的塑料颗粒;

15.f:将橡胶底板打开后,将指定形状的塑料颗粒排出,冷却风干定型。

附图说明

16.下面结合附图和具体实施方法对本发明做进一步详细的说明。

17.图1为塑料颗粒制备方法的流程图;

18.图2为成型腔相关的结构示意图;

19.图3为夹板的结构示意图;

20.图4为u型座的结构示意图;

21.图5为驱动件驱动两个夹板移动的结构示意图;

22.图6为驱动架与边架配件的结构示意图;

23.图7为驱动架的结构示意图;

24.图8为固定座的结构示意图;

25.图9为顶杆的结构示意图;

26.图10为导料板的结构示意图;

27.图11为插柱的结构示意图;

28.图12为插板的结构示意图;

29.图13为挡料板的结构示意图;

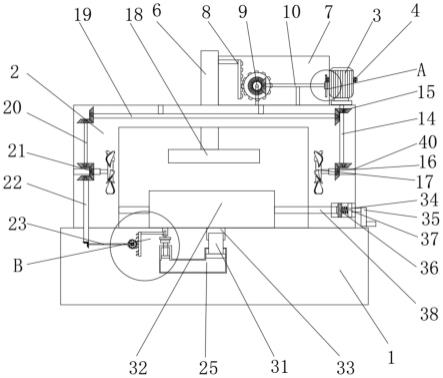

30.图14至图15为一种塑料颗粒制备系统的结构示意图。

具体实施方式

31.如图2至3所示:

32.一种塑料颗粒制备系统,包括u型座101,u型座101的两端分别固定连接一个弧形槽杆103,驱动架106插在两个弧形槽杆103内,驱动架106上固定连接有与弧形槽杆103贴合的限位环,进而使得弧形槽杆103只能够在驱动架106上转动,驱动架106安装在固定座108上,u型座101内部前后对称设有两个能够相互靠近夹持塑料颗粒的夹板201,u型座101的底面设有能够打开的橡胶底板104;

33.两个弧形槽杆103的下端皆固定连接有弧形齿条,两个弧形齿条分别与两个齿轮啮合传动连接,两个齿轮分别键连接在两个驱动电机的输出轴上,两个驱动电机皆固定连接在驱动架106上;

34.多个小的塑料颗粒在挤出被切断时,由于切断过程中会使没有定型的塑料颗粒发生形变而走形,从而影响塑料颗粒的形状,因此当挤出切断后的多个小的塑料颗粒进入到u型座101内,通过控制两个驱动电机启动,带动两个齿轮往复转动,进而带动两个弧形槽杆103在驱动架106上往复转动,从而带动u型座101间歇性的往复转动,进而带动u型座101内的多个小的塑料颗粒不断往复转动,由于u型座101的底面为弧形面,因此,在u型座101的不断往复转动下能够使得小的塑料颗粒不断滚磨形成球体的形状,从而得到球体形状的塑料颗粒;

35.常态下,两个夹板201位于u型座101的两端的上方,进而将u型座101上的弧形面完全露出来,便于将塑料颗粒滚磨成球体的形状;两个夹板201相互靠近移动的同时,能够向靠近球体塑料颗粒的方向向下移动,随着两个夹板201不断相互靠近,进而对球体塑料颗粒的两侧进行挤压,得到两侧被压成平面的球体塑料颗粒,该种球体塑料颗粒通过其表面的平面能够放置在不同的使用场景下的台面上,进而使得制备出的球体塑料颗粒适用于不同

的使用场景,适应性更强。

36.如图2至5所示:

37.所述u型座101的两端皆对称设有两个内端向下倾斜的斜槽203,两个夹板201的两端分别通过螺钉固定连接有耳块202,四个耳块202分别滑动连接在对应的四个斜槽203内,u型座101的左右两端皆设有一个能够驱动两个夹板201移动夹持塑料颗粒的驱动件;

38.通过控制两个驱动件能够带动两个夹板201上的耳块202沿着对应的斜槽203的轨迹相向滑动,进而使得两个夹板201相互靠近移动的同时,向靠近球体塑料颗粒的方向向下移动,随着两个夹板201不断相互靠近,进而对球体塑料颗粒的两侧进行挤压,得到两侧被压成平面的球体塑料颗粒。

39.如图3至4所示:

40.一种塑料颗粒制备系统,还包括均匀固定连接在u型座101内部的多个隔挡ⅰ102,多个隔挡ⅰ102将u型座101内部分隔成多个用于容纳塑料颗粒的成型腔;

41.每一个成型腔内皆投放一个塑料颗粒,这样当u型座101在往复转动时,每个塑料颗粒都在对应的成型腔内单独转动滚磨,进而避免多个塑料颗粒混合在一起滚磨过程中相互粘连,或者相互干扰、挤压,从而使得塑料颗粒最后不能形成完整的球体形状,为每一个塑料颗粒提供单独的成型腔,保证了塑料颗粒成型后的形状;

42.两个夹板201上皆设有多个与隔挡ⅰ102对应设置的插槽204;这样使得当两个夹板201相互靠近移动时,插槽204会插入到对应的隔挡ⅰ102上,从而不会影响两个夹板201相互靠近对塑料颗粒进行挤压的操作。

43.如图5所示:

44.所述驱动件包括固定连接在最外侧隔挡ⅰ102上的固定架205,固定架205上转动连接双向螺杆206,双向螺杆206的两端皆螺纹连接有插杆207,两个插杆207皆插在位于同侧的两个耳块202上;

45.当转动双向螺杆206时,带动对应的两个插杆207相互靠近移动,进而带动对应的两个耳块202相互靠近移动,由于耳块202滑动连接在倾斜的斜槽203内,因此当同侧的两个耳块202相互靠近移动时,在两个斜槽203的导向下,使得两个耳块202沿着斜槽203的轨迹向下滑动,进而带动两个夹板201相互靠近移动的同时向下移动,进而能够对位于u型座101底面的球体塑料颗粒进行挤压成型;

46.通过控制两个夹板201相互靠近移动后的间距,来改变对球体塑料颗粒侧面的挤压型变程度,进而得到侧面被压缩至不同程度的球体塑料颗粒;或者改变球体塑料颗粒侧面为平面的面积大小,从而使得该种球体塑料颗粒放在使用场景下的平台上的稳定性更高。

47.如图6至8所示:

48.一种塑料颗粒制备系统,还包括对称插在驱动架106上的两个边架107,两个边架107对称固定连接在固定座108上,边架107和固定座108之间固定连接有第一电动推杆109;

49.当控制第一电动推杆109启动时能够带动驱动架106在两个边架107上不断的往复移动,进而通过驱动架106与弧形槽杆103之间的限位环来带动两个弧形槽杆103同步左右往复移动,进而带动u型座101左右往复移动,从而带动成型腔内的塑料颗粒前后往复转动的同时配合小幅度的左右往复移动,能够提高对塑料颗粒的滚磨效果,使得塑料颗粒成型

后表面更加圆润。

50.如图11至13所示:

51.一种塑料颗粒制备系统,还包括固定连接在固定座108上端的u型座301,u型座301位于u型座101的上方,u型座301上设有多个与成型腔对应的出料口302,u型座301内对称设有两个挡料板303,u型座301的底面对称插有两个插板307;插板307与u型座301之间固定连接有第二电动推杆;

52.将熔融的塑料颗粒原料投放至u型座301和两个挡料板303形成的空间内,原料从位于两个挡料板303之间的多个出料口302排出,通过控制两个第二电动推杆启动带动两个插板307相互靠近移动,进而将从出料口302流出的塑料颗粒原料进行剪切,从而形成小的塑料颗粒,被切割下来的塑料颗粒落入到对应的成型腔内,对塑料颗粒进行滚磨成型处理;

53.当两个插板307相互靠近闭合后,能够将出料口302挡住,这样停止出料,待下面的塑料颗粒成型排出后,再控制两个插板307打开后再闭合切割,从而能够间歇的切割出塑料颗粒,使得每一个塑料颗粒均能够再独立的空间内进行精准的成型加工处理。

54.如图12至13所示:

55.两个所述挡料板303之间的间距可调节;u型座301上对称固定连接两个横梁305,两个横梁305上皆插有推架304,两个推架304分别与对应的挡料板303固定连接;推架304与横梁305之间固定连接第三电动推杆;

56.由于两个挡料板303将出料口302挡住,因此,原料只能从位于两个挡料板303之间的出料口302流出,在此基础上,通过控制两个第三电动推杆启动,带动两个推架304相互靠近或远离滑动,能够改变两个挡料板303之间的间距,进而能够改变位于两个挡料板303之间的出料口302的长度,从而改变了从出料口302流出的塑料的大小,从而在切割和滚磨后能够制备出不同大小的球体塑料颗粒。

57.如图11至13所示:

58.一种塑料颗粒制备系统,还包括均布在u型座301内的多个隔挡ⅱ306,隔挡ⅱ306位于相邻的两个出料口302之间;多个隔挡ⅱ306与两个挡料板303配合将u型座301内部分隔成多个用于排出熔融塑料颗粒原料的出料腔,出料腔与成型腔对应;

59.将熔融的塑料颗粒原料投放至u型座301内的多个出料腔内,原料从多个出料口302排出,进而使得原料在被插板307切割后形成一排单独的颗粒,然后分别落入到对应的成型腔内进行成型处理,从而实现将多个小的塑料颗粒分隔开后,分别进行滚磨成型处理,避免多个塑料球混在同一个空间内相互粘连。

60.如图11所示:

61.一种塑料颗粒制备系统,还包括滑动连接在u型座301上的顶梁308,顶梁308和u型座301之间固定连接第四电动推杆,顶梁308上可拆卸连接有多根与出料口302对应的插柱309;

62.第四电动推杆启动带动顶梁308和多个插柱309向下移动,进而使得多个插柱309插入到对应的出料口302内,这样从出料口302流出的熔融塑料颗粒原料的芯部再插柱309的阻挡下,形成空心的形状,然后经过两个插板307的切割,会使得被切割后的球体塑料空心部的两端皆处于封闭的状态,这样再进行滚磨后直接加工出空心的球体塑料颗粒,适合用于更多的使用场景。

63.如图9至10所示:

64.u型座101的底面固定连接两个棱杆105,橡胶底板104滑动连接在两个棱杆105上,橡胶底板104和棱杆105之间固定连接有第五电动推杆;第五电动推杆启动带动橡胶底板104向下移动,进而使得成型后的塑料颗粒再橡胶底板104的带动下向下移动,然后从u型座101的下端排出;控制第五电动推杆使得橡胶底板104复位后,进而下一次的塑料颗粒滚磨成型操作;

65.一种塑料颗粒制备系统,还包括固定连接在固定座108上的顶杆401,顶杆401位于橡胶底板104的下端,顶杆401上对称固定连接两个导料板402,固定座108上位于两个导料板402下端的位置上放置有用于接收排出的塑料颗粒的盒体;

66.由于橡胶底板104为可变形的橡胶材质,因此当橡胶底板104向下移动与顶杆401接触后,在顶杆401的顶压下,使得橡胶底板104的中部向上顶起,两端向下倾斜并于两个导料板402对接,从而使得球体塑料颗粒能够顺利的从橡胶底板104上向两侧滑动,并经过导料板402的承接流向两个盒体收集。

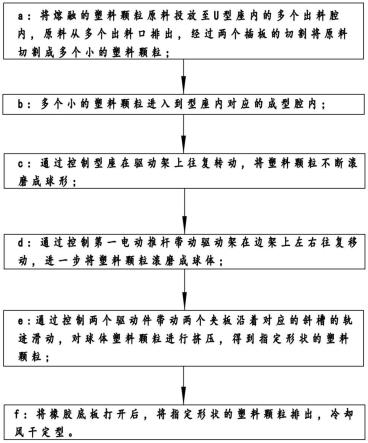

67.一种塑料颗粒制备系统制备塑料颗粒的方法,该方法包括以下步骤:

68.a:将熔融的塑料颗粒原料投放至u型座301内的多个出料腔内,原料从多个出料口302排出,经过两个插板307的切割将原料切割成多个小的塑料颗粒;

69.b:多个小的塑料颗粒进入到u型座101内对应的成型腔内;

70.c:通过控制u型座101在驱动架106上往复转动,将塑料颗粒不断滚磨成球形;

71.d:通过控制第一电动推杆109带动驱动架106在边架107上左右往复移动,进一步将塑料颗粒滚磨成球体;

72.e:通过控制两个驱动件带动两个夹板201沿着对应的斜槽203的轨迹滑动,对球体塑料颗粒进行挤压,得到指定形状的塑料颗粒;

73.f:将橡胶底板104打开后,将指定形状的塑料颗粒排出,冷却风干定型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。