1.本发明属于碳纤维应用技术领域,涉及一种碳碳马弗及其制造方法。

背景技术:

2.高温炉的马弗是高温炉中不可或缺的组件,其在高温炉中介于发热体和烧结产品之间,它的作用是保护发热体、传热和防止烧结产品被炉体灰分等污染的作用。陶瓷是许多高温炉常用的马弗材质,在1800℃以下的炉子中使用,更高的温度使陶瓷性能快速下降,或者软化,所以,在许多高温和石墨化炉子中,石墨马弗逐渐取代传统的陶瓷马弗。石墨马弗具有重量轻、耐高温、导热优于陶瓷的优点,在越来越多的高温炉中取代陶瓷马弗。

3.目前制作石墨马弗的材料主要是高性能石墨,由于块状石墨是圆柱或者方块状的,而马弗的形状常常是不规则的或者异形体结构,所以石墨马弗是采用块状石墨经过加工而成。块状石墨通过机加工制成马弗部件的过程中浪费许多石墨,材料利用率很低,导致成本较高。而且,大部分制品(特别是大尺寸的产品)是拼接而成的,马弗整体性较差,强度不高,使用中很容易损坏。

4.碳纤维是含碳量大于95%的高性能纤维,具有拉伸强度高、模量高、密度低、导电、导热等特性,广泛应用于高技术领域。采用碳纤维增强碳(沥青碳、树脂碳或者沉积碳)的复合材料除了拥有常规石墨耐高温、密度低、导热较好的优点外,碳纤维增强碳(简称碳碳)制品的强度比块状石墨强度高出1-5倍,强度大幅提高。由于制造时不需要石墨块体那样的拼接,连续纤维的骨架具有结构一体化的整体结构,使用时不容易损坏。而且,由于不需要机加工,与使用传统石墨相比,具有材料利用率高,节省费用等优点。

5.碳纤维有两个主要品种,聚丙烯腈基碳纤维(pan碳纤维)和沥青基碳纤维。相比之下,聚丙烯腈碳纤维在强度和成本方面具有优势,而沥青碳纤维(一般指中间相沥青碳纤维,即高性能沥青碳纤维)在模量、导热、导电方面具有优势。

6.目前制造马弗的碳纤维大多采用聚丙烯腈碳纤维,是基于碳碳马弗的强度考虑。采用聚丙烯腈碳纤维制成的碳碳马弗很大程度上满足了需求,但还有一些性能可以改进提高。碳碳马弗是放在高温炉中发热体和样品之间的构件,发热体发出的热量经马弗传导至被加热的制品,导热好的马弗可以把发热体发出的热量快速传导至马弗内部,减少热炉时间。碳碳马弗的导热系数高于传统的陶瓷马弗,加热速度有所提高,但马弗的导热仍然有提升的空间。与聚丙烯腈碳纤维相比,中间相沥青碳纤维的导热系数大大提高,其导热系数是聚丙烯腈碳纤维的5倍以上。如果采用中间相沥青碳纤维替代聚丙烯腈碳纤维制造碳碳马弗,导热性能优于传统的聚丙烯腈碳纤维的碳碳马弗。

7.碳碳复合材料的制造方法是先采用碳纤维经过一定方式制成预制体,然后通过沥青或树脂多次浸渍-碳化过程,也可以采用化学气相沉积方法对预制体沉积碳制成。预制体的结构是决定碳碳复合材料性能的重要因素之一。对于碳碳马弗的制造,常常采用二维或者三维预制体。为了降低成本,采用碳纤维进行三维编制的方法在马弗制造中使用较少。其中,二维针刺毡的方法具有工艺简单、成本低的优点。

8.碳纤维强度和模量很高,是复合材料的优质原料。但模量高的性质在针刺过程中是个不利的因素,由于模量高、断裂伸长很小,在针刺过程中容易造成碳纤维的损伤,对复合材料力学性能不利。

9.因此,如何针对前述的碳碳马弗导热性不足和碳纤维在针刺中容易被损伤的缺点研发一种碳碳马弗及其制造方法是本领域技术人员亟需解决的技术问题。

技术实现要素:

10.有鉴于此,为了提高目前聚丙烯腈碳纤维碳碳马弗的导热性和减少碳纤维在针刺过程中的损伤程度,本发明提供了一种碳碳马弗及其制造方法。

11.为了实现上述目的,本发明采用如下技术方案:

12.一种碳碳马弗的制造方法,包括以下步骤:

13.(1)在马弗木模上铺一层聚丙烯腈碳纤维布;

14.(2)在马弗木模横向具有连续周边的方向上,使用一束连续聚丙烯腈碳纤维在步骤(1)的聚丙烯腈碳纤维布上以缠绕方式不间断并排铺装一层缠绕铺层;

15.(3)在马弗木模纵向非连续周边方向上,使用若干束聚丙烯腈碳纤维长丝在步骤(2)所得缠绕铺层上并排铺装一层聚丙烯腈碳纤维长丝铺层;

16.上述聚丙烯腈碳纤维长丝与马弗木模纵向长度相同,上述聚丙烯腈碳纤维长丝铺装方向与步骤(2)连续聚丙烯腈碳纤维缠绕方向垂直;

17.(4)在步骤(3)所得碳纤维长丝铺层上敷设一层中间相沥青纤维预氧丝网胎;

18.(5)将上述聚丙烯腈碳纤维布、缠绕铺层、聚丙烯腈碳纤维长丝铺层、中间相沥青纤维预氧丝网胎形成的铺层进行针刺,得到预制体基层;

19.(6)在步骤(5)所得预制体基层上重复操作步骤(2)-(5),直至得到达到碳碳马弗设计的厚度要求的预制体;

20.(7)采用化学气相沉积工艺对步骤(6)所得预制体进行碳沉积,制成上述碳碳马弗。

21.进一步,步骤(1)中,上述聚丙烯腈碳纤维布为90

°

交叉编织碳纤维布。

22.进一步,步骤(2)和(3)中铺装的聚丙烯腈碳纤维的质量相同,步骤(4)中敷设的中间相沥青预氧丝网胎是步骤(2)铺装的聚丙烯腈碳纤维质量的1.2倍。

23.进一步,步骤(6)中,上述预制体的表观密度为0.3-0.5g/cm3。

24.进一步,步骤(7)中,上述化学气相沉积工艺包括以下步骤:将预制体放入化学气相沉积炉中,通入甲烷气体,在800-1300℃的温度下沉积240-720小时。

25.进一步,步骤(7)还包括:将碳沉积完成后的产品在惰性气氛保护下加热到1300℃保温1小时。

26.采用上述进一步技术方案的有益效果是:使不同沉积温度形成的碳结构一致,从而保证碳碳马弗的结构一致性。

27.进一步,步骤(7)中,上述碳碳马弗密度为1.3-1.55g/cm3,导热系数为25-53w/m.k,拉伸强度为65-92mpa。

28.本发明还提供一种上述方法制造的碳碳马弗。

29.本发明的有益效果:

30.碳纤维的生产是通过有机纤维(聚丙烯腈纤维或者沥青纤维)经预氧化交联制成预氧丝中间产物,然后碳化制成的。虽然碳纤维断裂伸长低,但中间产物预氧丝的断裂伸长较高,在10%以上,柔性也好于碳纤维。所以,相对碳纤维而言,预氧丝在针刺中受损程度较小。因此,利用预氧丝具有较高断裂伸长的性质特点,在碳碳预制体的制作中,采用预氧丝替代碳纤维,可以减小编织过程中纤维的损伤,而预氧丝在后续的碳碳制备的高温下转化成碳纤维,同样起到增强的作用。

31.本发明利用中间相沥青纤维预氧丝具有高于碳纤维的断裂伸长和柔性的特点,以其替代目前现有工艺中的碳纤维网胎,减少纤维在针刺中的损伤,提高碳碳马弗的强度;中间相沥青纤维预氧丝为中间相沥青纤维在空气中被氧化致使分子交联,交联后的中间相沥青纤维在加热时也不会熔化,中间相沥青纤维预氧丝在后续的高温处理过程中转化为导热好的中间相沥青碳纤维,可以提高碳碳马弗的导热性。虽然聚丙烯腈预氧丝在柔性方面也可以达到减少针刺损伤的目的,但聚丙烯腈预氧丝在碳化阶段会产生大幅的收缩,如果此阶段的收缩没有受到约束和牵伸,转化成的碳纤维强度很低,导致聚丙烯腈预氧丝网胎在碳碳马弗中起不到足够的增强作用,所以,采用聚丙烯腈预氧丝网胎达不到本发明的目的。而中间相沥青纤维预氧丝则不同,在预氧化过程中不需要牵伸和约束就可以转化成性能优良的高性能沥青碳纤维。所以本发明采用中间相沥青纤维预氧网胎仍然可以作为增强剂。

32.本发明提供了一种碳碳马弗的制备方法,由于采用中间相沥青纤维预氧丝网胎替代了聚丙烯腈碳纤维网胎,在针刺过程中减少了碳纤维的损伤;而中间相沥青纤维预氧丝网胎在化学气相沉积过程中的高温下转化成中间相沥青碳纤维,提供了优于传统聚丙烯腈碳纤维网胎的传热性能,使碳碳马弗在使用中可以更快地将热传入马弗内部的处理产品中,此种工艺制成的碳碳马弗性能更优。

附图说明

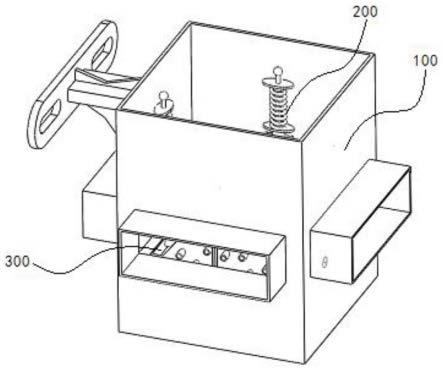

33.图1为本发明碳碳马弗预制体结构示意图。

具体实施方式

34.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.碳碳马弗的制造方法,包括以下步骤:

37.(1)将马弗木模固定在支架上,然后铺一层90

°

交叉编织聚丙烯腈碳纤维布;

38.(2)在马弗木模横向具有连续周边的方向上,使用一束连续聚丙烯腈碳纤维在步骤(1)的聚丙烯腈碳纤维布上以缠绕方式不间断并排铺装一层缠绕铺层;

39.(3)在马弗木模纵向非连续周边方向上,使用若干束聚丙烯腈碳纤维长丝在步骤(2)所得缠绕铺层上并排铺装一层聚丙烯腈碳纤维长丝铺层;

40.聚丙烯腈碳纤维长丝与马弗木模纵向长度相同,聚丙烯腈碳纤维长丝铺装方向与步骤(2)连续聚丙烯腈碳纤维缠绕方向垂直;

41.(4)在步骤(3)所得碳纤维长丝铺层上敷设一层中间相沥青纤维预氧丝网胎;

42.步骤(2)和(3)中铺装的聚丙烯腈碳纤维的质量相同,步骤(4)中敷设的中间相沥青预氧丝网胎是步骤(2)铺装的聚丙烯腈碳纤维质量的1.2倍;

43.(5)将聚丙烯腈碳纤维布、缠绕铺层、聚丙烯腈碳纤维长丝铺层、中间相沥青纤维预氧丝网胎形成的铺层进行针刺,得到预制体基层;

44.(6)在步骤(5)所得预制体基层上重复操作步骤(2)-(5)4次,得到达到碳碳马弗设计的厚度要求的预制体,针刺后预制体表观密度为0.35g/cm3;

45.(7)将步骤(6)所得预制体放入化学气相沉积炉中,通入甲烷气体,在1000℃的温度下沉积480小时,将碳沉积完成后的产品在惰性气氛保护下加热到1300℃保温1小时,制成碳碳马弗,碳碳马弗密度为1.37g/cm3,导热系数为33.5w/m.k,拉伸强度为79.2mpa。

46.对比例1

47.碳碳马弗的制造方法,包括以下步骤:

48.(1)将马弗木模固定在支架上,然后铺一层90

°

交叉编织聚丙烯腈碳纤维布;

49.(2)在马弗木模横向具有连续周边的方向上,使用一束连续聚丙烯腈碳纤维在步骤(1)的聚丙烯腈碳纤维布上以缠绕方式不间断并排铺装一层缠绕铺层;

50.(3)在马弗木模纵向非连续周边方向上,使用若干束聚丙烯腈碳纤维长丝在步骤(2)所得缠绕铺层上并排铺装一层聚丙烯腈碳纤维长丝铺层;

51.聚丙烯腈碳纤维长丝与马弗木模纵向长度相同,聚丙烯腈碳纤维长丝铺装方向与步骤(2)连续聚丙烯腈碳纤维缠绕方向垂直;

52.(4)在步骤(3)所得碳纤维长丝铺层上敷设一层聚丙烯腈碳纤维网胎;

53.步骤(2)和(3)中铺装的聚丙烯腈碳纤维的质量相同,步骤(4)中敷设的聚丙烯腈碳纤维网胎是步骤(2)铺装的聚丙烯腈碳纤维质量的1.2倍;

54.(5)将聚丙烯腈碳纤维布、缠绕铺层、聚丙烯腈碳纤维长丝铺层、聚丙烯腈碳纤维网胎形成的铺层进行针刺,得到预制体基层;

55.(6)在步骤(5)所得预制体基层上重复操作步骤(2)-(5)4次,得到达到碳碳马弗设计的厚度要求的预制体,针刺后预制体表观密度为0.35g/cm3;

56.(7)将步骤(6)所得预制体放入化学气相沉积炉中,通入甲烷气体,在1000℃的温度下沉积480小时,将碳沉积完成后的产品在惰性气氛保护下加热到1300℃保温1小时,制成碳碳马弗,碳碳马弗密度为1.38g/cm3,导热系数为23.2w/m.k,拉伸强度为73.4mpa。

57.结论:在相同的预制体表观密度下,与对比例1相比,本发明实施例1采用中间相沥青纤维预氧丝网胎制造的碳碳马弗,拉伸强度提高了8%,导热系数增加了44%。

58.实施例2

59.碳碳马弗的制造方法,包括以下步骤:

60.(1)将马弗木模固定在支架上,然后铺一层90

°

交叉编织聚丙烯腈碳纤维布;

61.(2)在马弗木模横向具有连续周边的方向上,使用一束连续聚丙烯腈碳纤维在步骤(1)的聚丙烯腈碳纤维布上以缠绕方式不间断并排铺装一层缠绕铺层;

62.(3)在马弗木模纵向非连续周边方向上,使用若干束聚丙烯腈碳纤维长丝在步骤(2)所得缠绕铺层上并排铺装一层聚丙烯腈碳纤维长丝铺层;

63.聚丙烯腈碳纤维长丝与马弗木模纵向长度相同,聚丙烯腈碳纤维长丝铺装方向与

步骤(2)连续聚丙烯腈碳纤维缠绕方向垂直;

64.(4)在步骤(3)所得碳纤维长丝铺层上敷设一层中间相沥青纤维预氧丝网胎;

65.步骤(2)和(3)中铺装的聚丙烯腈碳纤维的质量相同,步骤(4)中敷设的中间相沥青预氧丝网胎是步骤(2)铺装的聚丙烯腈碳纤维质量的1.2倍;

66.(5)将聚丙烯腈碳纤维布、缠绕铺层、聚丙烯腈碳纤维长丝铺层、中间相沥青纤维预氧丝网胎形成的铺层进行针刺,得到预制体基层;

67.(6)在步骤(5)所得预制体基层上重复操作步骤(2)-(5)4次,得到达到碳碳马弗设计的厚度要求的预制体,针刺后预制体表观密度为0.3g/cm3;

68.(7)将步骤(6)所得预制体放入化学气相沉积炉中,通入甲烷气体,在1300℃的温度下沉积240小时,将碳沉积完成后的产品在惰性气氛保护下加热到1300℃保温1小时,制成碳碳马弗,碳碳马弗密度为1.3g/cm3,导热系数为25w/m.k,拉伸强度为65mpa。

69.实施例3

70.碳碳马弗的制造方法,包括以下步骤:

71.(1)将马弗木模固定在支架上,然后铺一层90

°

交叉编织聚丙烯腈碳纤维布;

72.(2)在马弗木模横向具有连续周边的方向上,使用一束连续聚丙烯腈碳纤维在步骤(1)的聚丙烯腈碳纤维布上以缠绕方式不间断并排铺装一层缠绕铺层;

73.(3)在马弗木模纵向非连续周边方向上,使用若干束聚丙烯腈碳纤维长丝在步骤(2)所得缠绕铺层上并排铺装一层聚丙烯腈碳纤维长丝铺层;

74.聚丙烯腈碳纤维长丝与马弗木模纵向长度相同,聚丙烯腈碳纤维长丝铺装方向与步骤(2)连续聚丙烯腈碳纤维缠绕方向垂直;

75.(4)在步骤(3)所得碳纤维长丝铺层上敷设一层中间相沥青纤维预氧丝网胎;

76.步骤(2)和(3)中铺装的聚丙烯腈碳纤维的质量相同,步骤(4)中敷设的中间相沥青预氧丝网胎是步骤(2)铺装的聚丙烯腈碳纤维质量的1.2倍;

77.(5)将聚丙烯腈碳纤维布、缠绕铺层、聚丙烯腈碳纤维长丝铺层、中间相沥青纤维预氧丝网胎形成的铺层进行针刺,得到预制体基层;

78.(6)在步骤(5)所得预制体基层上重复操作步骤(2)-(5)4次,得到达到碳碳马弗设计的厚度要求的预制体,针刺后预制体表观密度为0.43g/cm3;

79.(7)将步骤(6)所得预制体放入化学气相沉积炉中,通入甲烷气体,在1100℃的温度下沉积430小时,将碳沉积完成后的产品在惰性气氛保护下加热到1300℃保温1小时,制成碳碳马弗,碳碳马弗密度为1.55g/cm3,导热系数为53w/m.k,拉伸强度为92mpa。

80.实施例4

81.碳碳马弗的制造方法,包括以下步骤:

82.(1)将马弗木模固定在支架上,然后铺一层90

°

交叉编织聚丙烯腈碳纤维布;

83.(2)在马弗木模横向具有连续周边的方向上,使用一束连续聚丙烯腈碳纤维在步骤(1)的聚丙烯腈碳纤维布上以缠绕方式不间断并排铺装一层缠绕铺层;

84.(3)在马弗木模纵向非连续周边方向上,使用若干束聚丙烯腈碳纤维长丝在步骤(2)所得缠绕铺层上并排铺装一层聚丙烯腈碳纤维长丝铺层;

85.聚丙烯腈碳纤维长丝与马弗木模纵向长度相同,聚丙烯腈碳纤维长丝铺装方向与步骤(2)连续聚丙烯腈碳纤维缠绕方向垂直;

86.(4)在步骤(3)所得碳纤维长丝铺层上敷设一层中间相沥青纤维预氧丝网胎;

87.步骤(2)和(3)中铺装的聚丙烯腈碳纤维的质量相同,步骤(4)中敷设的中间相沥青预氧丝网胎是步骤(2)铺装的聚丙烯腈碳纤维质量的1.2倍;

88.(5)将聚丙烯腈碳纤维布、缠绕铺层、聚丙烯腈碳纤维长丝铺层、中间相沥青纤维预氧丝网胎形成的铺层进行针刺,得到预制体基层;

89.(6)在步骤(5)所得预制体基层上重复操作步骤(2)-(5)4次,得到达到碳碳马弗设计的厚度要求的预制体,针刺后预制体表观密度为0.5g/cm3;

90.(7)将步骤(6)所得预制体放入化学气相沉积炉中,通入甲烷气体,在800℃的温度下沉积720小时,将碳沉积完成后的产品在惰性气氛保护下加热到1300℃保温1小时,制成碳碳马弗,碳碳马弗密度为1.48g/cm3,导热系数为45.7w/m.k,拉伸强度为72.4mpa。

91.结论:可见,在采用中间相沥青预氧丝网胎替代传统的碳纤维网胎,减少了针刺过程中纤维的损伤,提高了马弗的强度;中间相沥青网胎转化成中间相沥青碳纤维后,使碳碳马弗具有更好的传热性能。

92.对所公开的实施例的说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。