1.本发明涉及氨的工业合成领域。

背景技术:

2.氨的工业生产基本上包括在前端产生补充氨合成气体(mug)以及在所谓的氨合成回路中转化所述补充气体。

3.在前端mug的产生,常规地是基于来自于烃源(例如煤或天然气)的重整的氢气产生、以及添加氮以达到用于合成氨的适当氢氮比。氢气产生可以包括在一段转化炉和二段转化炉中的重整以及后续的气体提纯,例如,除去一氧化碳、二氧化碳和残余甲烷。根据前端的不同实施例,在二段转化炉中,氮气可以单独地或与燃烧空气一起加入。

4.将如此获得的mug用主mug压缩机升高到氨合成压力,然后在合成回路中转化成氨,该合成回路典型地至少包括:循环器、催化转化器、冷凝器、分离器。转化器产生热的含氨气态产物,含氨气态产物在冷凝之后分离成液态氨产物和再循环至循环器的吸入部的气相。循环器接收由主压缩机传送的高压mug,并用于维持回路中的循环。

5.氨合成回路通常被设想为一直在其满负荷或接近满负荷下运行,对应于在前端中产生并且经由主压缩机转移至合成回路的mug的标称流量。一般而言,在低于其负荷的60%-70%的部分负载下运行常规氨合成回路,被认为是不可行的或不具吸引力。

6.转化器的负载的突然变化被认为对于转化器本身和高压合成回路的其它设备是潜在有害的。例如,负载的快速变化可引起高气体速度,该高气体速度可损坏转化器内部或回路的其他零件。突然的压降可能导致设备的冲击(“锤击”)和损坏。

7.此外,在相对低的部分负载下,氨合成反应可能不是热自维持的,特别是因为转化器将接收与新鲜补充气体相比过量的再循环氨并且将不能适当地预热新鲜装料。氨转化器通常配备有启动加热器;然而,从经济角度来看,使用启动加热器以在部分负载下维持反应通常是不具吸引力的,并且此外,大多数燃气加热器将不能跟随负载的快速变化。

8.出于所有以上原因,氨转化器和氨合成回路通常被认为是不适合在部分负载下运行的。

9.另一方面,基于烃重整的常规前端通常在它们的满负荷下运行以补偿它们的投资成本,因此,迄今为止,合成回路的差的灵活性不被认为是严重的缺点。

10.然而,最近,出现了所谓的绿色氨工厂,其中在前端中产生的氢气的至少一部分是从可再生能源获得的。例如,氢气可以从由光伏或风能供电的水电解中获得,并且所需的氮气可以在变压吸附(psa)单元中或在低温法空气分离装置(asu)中从环境空气中获得。

11.氢气来自可再生能源的这些氨工厂由于低运行成本和低污染而备受关注,例如它们不产生co2,这与常规的基于煤或基于天然气的方法相反。然而,可再生能源如太阳或风固有地具有波动,例如,太阳能在夜间不可用。在绿色氨工厂中,在前端生产并且转移到氨合成回路中的补充气体的量可显著且快速地变化。耦接到由可再生能源供电的前端的氨合成回路可需要跟随快速的负载变化,并且在低至标称负荷的约20%-25%的低负载下运行。

12.这些已知的氨合成回路和它们的控制系统,被设计成一直在满负荷下运行并耦接至常规的基于重整的前端,不适合于跟随绿色工厂的快速负载变化。迄今为止,上述需要的解决方案是提供加压mug的缓冲罐,然而加压mug的缓冲罐大且非常昂贵。这个缺点是在氨合成领域中利用可再生能源的限制因素。

技术实现要素:

13.本发明旨在提供一种氨合成回路以及一种相关的控制方法,其适于在宽的运行负载范围下运行,并且用小的气体缓冲或甚至不需要气体缓冲来跟随快速的负载变化。因此,本发明旨在一种氨合成回路,该氨合成回路更适合与前端一起运行,其中氢气是从可再生能源中产生的,并且因此补充气体的产生具有波动。本发明的又一个目的是提供用于在氨的工业生产领域中利用可再生能源的更多可能性。

14.这一目的是通过根据权利要求的用于合成氨的方法来实现的。本发明还涉及一种根据权利要求的用于在部分负载下控制氨合成转化器的方法以及用于合成氨的合成回路。

15.本发明的方法涉及在氨合成回路中生产氨,该氨合成回路包括:转化器,在转化器处催化合成氨;循环器,该循环器被配置成维持回路中的循环,并且将包括补充合成气体的氨合成进料气体传送到转化器;从循环器到转化器的转化器进料管线;冷凝区段,冷凝区段布置在合成区段的下游以接收含氨气态产物;分离区段,其中在冷凝区段中生产的冷凝物被分离成氨液态产物和气态再循环流;从分离区段至循环器的吸入部的再循环管线。

16.因此,方法包括:在转化器中由包含在进料气体中的氢气和氮气中催化合成氨;从转化器中抽出含氨气态产物;将所述气态产物在冷凝区段中冷凝,获得冷凝产物;将所述冷凝产物分离成液态含氨产物,产物是从回路中提取的,以及再循环气体;在所述循环器的吸入部处重新引入所述循环气体。

17.本发明提供了从转化器进料管线在转化器上游的点处分离一部分氨合成转化器进料气体以形成旁路料流。本发明还包括将所述旁路料流在循环器的吸入侧重新引入或在所述分离区段的下游的位置处重新引入到氨合成回路中。

18.旁路料流绕过合成回路中的所有或一些零件,包括转化器;在循环器的吸入部处或分离区段的下游被重新引入,旁路料流不与来自转化器的含氨气态产物流出物混合。因此,转化器的所述流出物不被旁路气体稀释。

19.合成回路中的循环流可例如在转化器与并联于合成回路的旁路管线之间分开,在循环器的吸入部处重新引入旁路料流。

20.离开转化器的含氨气体产物不被旁路气体稀释。因此,氨的冷凝不受旁路的影响。

21.必须指出的是,合成回路可以包括除了上述那些之外的零件,例如一个或更多个热交换器。特别地,可提供换交热器以预热引入转化器的进料料流或通过冷却转化器的热流出物来回收热量。

22.合成回路的冷凝区段可以包括单个冷凝器或多个冷凝器。类似地,分离区段可以包括单个分离器或多个分离器。例如,分离区段可以包括两个串联布置的分离器,在这两个分离器之间有热交换器。合成回路通常包括单个转化器。然而,本发明也可应用于包括多于一个转化器的回路。

23.绕过转化器的补充气体的量(也称为旁路率)可以例如通过由合适的控制系统运

行的阀来确定。控制系统基于一个或更多个信号来计算合适的旁路率并且相应地控制阀的打开。可确定旁路率以将一个或更多个控制参数保持在目标范围内。控制参数可以优选地包括以下各项中的一项或更多项:转化器中的压力、回路中的压力、跨过转化器的温度差。

24.本发明提供了一种合成回路和合成转化器,合成回路和合成转化器可以顺应从前端可获得的补充气体的量的快速变化。

25.由于本发明的旁路特征,保护转化器免于过热、过度的气体速度以及可能由补充气体输入流量的快速变化而引起的其他扰动。即使在前端产生的补充气体的量少时,反应器也保持在接近满负载条件的状况下,除了流量之外。转化器是稳定的,并且对前端生产的波动较不敏感。

26.根据本发明控制的合成回路因此特别适合于与由可再生能源供电的前端耦接,能够跟随补充气体生产的相关波动并且提供低至标称负荷的20%或甚至更小的稳定运行。转化器在宽的输出范围内被维持在自持运行模式中,从而避免或减少例如供热的需要,例如使用启动加热器。

27.本发明的控制系统同时保持压力、跨过转化器的转化以及在其入口处的氨浓度稳定。这意味着确定反应动力学的参数保持恒定,包括压力、内部温度和转化器入口处的组成,从而最小化对转化器运行的扰动。此外,由于包括在转化器中的催化床出口处的反应平衡限制,尽管存在高压和低工厂负载,但转化器内部没有发生过热。

28.无论用往复式压缩机或离心式压缩机运行的从非常小的工厂到非常大的工厂的氨生产能力,本发明都是适用的。

具体实施方式

29.氨合成转化器具有处理对应于从前端转移至合成回路的补充气体的标称流量的满负载条件。部分负载条件是其中从前端转移到合成回路的补充气体的流量小于所述标称流量的条件。从前端转移到合成回路的补充气体的流量可例如在主合成气压缩机的吸入部处测量。术语“合成气”用于简称为表示在前端产生的补充合成气。

30.通过以下方式在部分负载条件下控制转化器:在转化器的上游位置处从转化器进料管线分离气体料流以形成旁路料流,以及将所述旁路料流在循环器的吸入侧处重新引入或在所述分离区段的下游位置处重新引入到氨合成回路中。所述气体料流被称为旁路料流。

31.根据多种实施例,考虑到以下各项中的一项或更多项,可以确定所述旁路料流的量(即,流量):

32.i)从前端转移至氨合成回路的补充气体的瞬时流量;

33.ii)从前端转移至氨合成回路的补充气体的流量随时间的变化;

34.iii)合成回路中或转化器内部的压力;

35.iv)整个转化器的温度差;

36.v)在转化器入口处的氢气与氮气(h/n)的比率;

37.vi)氨冷凝温度。

38.参数i)对应于氨工厂的负载百分比。它可以用合适的测量器例如在主补充气体压缩机的吸入部处测量,主补充气体压缩机将由前端传送的气体的压力升高到氨合成压力。

39.参数ii)提供了补充气体的流量的变化得多快的指示。所述参数的使用可以包括测量流量的时间导数。

40.参数iii)可以通过直接检测冷凝器中或回路的另一选定位置中(例如在转化器入口处)的压力来获取。通常,除了压降和可能的高度差之外,氨合成回路中的所有项目基本上在相同的压力下运行。因此,回路压力和转化器中的压力通常被认为是相同的。

41.参数iv)是进入转化器的进料气体的温度与从转化器抽出的含氨产物的温度之差。该差也可以称为转化器δt。

42.参数v)对应于补充物中氢气和氮气摩尔浓度之间的比率。所述比率可以例如通过气体分析和/或测量所生产的氢气和氮气的流量来测量。所述比率优选地维持接近3,因为与此值的偏差意味着两种反应物中的一个过量,主要充当惰性物质。

43.参数vi)对应于在合成回路的冷凝区段中的氨的冷凝温度,在冷凝区段,从转化器中抽出的热的含氨气态产物被冷凝并且获得液态氨。

44.在优选实施例中,确定旁路气体的量,以将以上参数iii)和/或参数iv)维持在接近满负载下正常运行的目标范围内。

45.优选地,旁路气体的量被控制成使得转化器中的压力在部分负载下是不小于标称合成压力的90%,优选不小于95%,更优选不小于98%。还可以控制旁路气体的量,以确保转化器中的压力不大于标称合成压力的110%,优选不大于103%,更优选不大于102%。可以选择最大压力以避免安全系统(例如,安全阀)的干预。

46.可以采用包括上述边界的多个范围,例如,可以控制旁路气体的量以将反应器中的压力维持在标称压力的90%至105%内,更优选95%至105%内,甚至更优选98%至102%内。

47.参照正常满负载运行条件下的转化器δt,转化器δt优选地维持在

±

10℃、更优选地

±

5℃的范围内。

48.部分负载的条件可以包括负载,直到从前端转移到合成回路的合成气是标称流量的20%或甚至更小。在氢源由碱性电解槽提供的应用中,认为20%的部分负载是最低可接受的。在不同的氢源的情况下,可以达到更低的部分负载(小于20%)。

49.在优选实施例中,旁路气体的量是基于转化器中或回路中的压力、和/或基于如以上定义的转化器δt来确定的。其他参数,如补充气体流量和氨冷凝温度的变化,可以有利地用于优化合适的旁路料流量的计算,以便提供平稳且更稳定的运行。

50.特别地,基于压力和转化器δt两者的控制是优选的,因为它提供了转化器的平稳运行。

51.在实施例中,提供了针对流动下降或流动激增的专用控制。术语“流动下降”表示从前端转移到合成回路的补充气体的量的突然下降。术语“流动激增”表示从前端转移到合成回路的补充气体的量的突然增加。

52.本发明的优选实施例提供了在流动下降的情况下:

[0053]-增加旁路气体的量;

[0054]-后续,控制旁路气体的量,以将转化器中的压力或转化器δt保持在恒定值或在目标窄范围内。

[0055]

本发明的优选实施例提供了在流动激增的情况下:

[0056]-减少旁路气体的量;

[0057]-后续,控制旁路气体的量,以将转化器中的压力或转化器δt保持在恒定值或在目标窄范围内。

[0058]

在上述两个情况中,在检测到流动下降或激增之后,立即增加或对应地减少旁路气体的量。这意味着,在检测到流动的下降/激增时,例如在主气体压缩机的吸入部处,而不是在检测到在合成回路上的相关效应时,直接进行旁通流量的增大/减小。

[0059]

在流动下降的情况下,反应可能由于例如低温的输入气体而造成损失。特别地,如果输入气体温度下降到给定阈值以下,则催化剂可能不再是活性的并且化学反应停止。旁路气体的量的增加,避免了这种不希望的结果。

[0060]

在流动激增的情况下,回路压力可突然增加,导致安全阀打开。旁路气体的量的减少,避免了这种不希望的结果。

[0061]

在实施例中,前馈控制可以用于对上述流动下降或流动激增情况做出反应。

[0062]

本发明的优选实施例包括在将补充气体在循环器的吸入部处重新引入之前,冷却绕过转化器的补充气体的步骤。

[0063]

旁路气体的量可以由合适的控制系统来控制。在实施例中,例如,控制系统例如在主压缩机的吸入部处,接收可用补充气体的量的信号以及反映合成回路的当前运行状态的一个或更多个信号。这些信号可以指示转化器中的压力和/或转化器δt。基于关于回路的流量和运行状态的输入,控制系统确定置于回路的旁路管线上的阀的打开位置,且因此确定绕过转化器本身的进料气体的量。

[0064]

现在参考附图进一步阐明本发明,其中:

[0065]

图1示出了根据本发明实施例的氨合成回路的方案。

[0066]

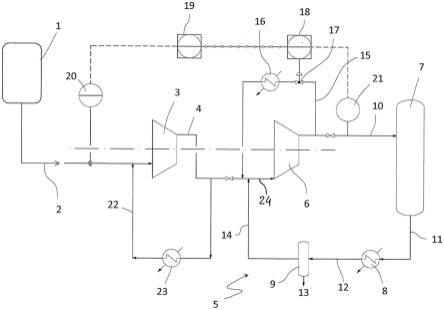

在图1中,块1表示生产补充氨合成气体(合成气)2的前端。将补充气体2进料到主压缩机3,主压缩机3将压缩气体4传送至合成回路5。

[0067]

回路5基本上包括循环器6、转化器7、冷凝器8和分离器9。冷凝器8形成冷凝区段,分离器9形成分离区段。

[0068]

气体进料经由转化器进料管线10被提供至转化器7。管线11处的热的含氨气态产物从转化器7中被抽出并且在冷凝器8中被冷凝;管线12中的冷凝物在分离器9中被分离成经由管线13输出的液态氨产物以及管线14中的气相,气相包含一些未反应的氢气和氮气以及剩余的氨蒸气,管线14中的气相被再循环至循环器6的吸入部。

[0069]

从循环器6至转化器7的进料管线10连接至旁路管线15,旁路管线15绕过转化器7、冷凝器8和分离器9,从而将循环器7的传送侧连接回至其吸入部。旁路管线15可选地包括旁路冷却器16。

[0070]

管线10、11和14可以包括热交换器(未示出)。

[0071]

在旁路管线15上提供阀17以控制通过所述管线15的流量。在示例中,阀17具有连接至控制单元19的控制器18。

[0072]

控制单元19连接到流量计20,流量计20被布置成用于检测来自前端1的补充气体的输入流量。例如,流量计20感测主压缩机3吸入部处的补充气体2的流量。

[0073]

控制单元19还连接至回路压力传感器21,回路压力传感器21检测转化器入口处的压力,例如在管线10上检测转化器入口处的压力。

[0074]

基于来自流量计20和回路压力传感器21的输入信号,控制单元19计算阀17的适当打开,并且因此计算旁路管线15中流动的气体量。

[0075]

还展示了主压缩机3的防激增管线22。所述管线22包括气体冷却器23。通过防激增管线22,能够将从管线4取出的气体送回到主压缩机3的吸入部。

[0076]

在运行中,循环器6在其吸入口24处接收经压缩的补充气体4,补充气体4由主压缩机3传送、与来自回路分离器9顶部并经由管线14的气相混合、并且可能与管线15中的旁路气体混合。

[0077]

根据阀17的位置,循环器6的传送侧25的流量可部分地偏离至旁路管线15;剩余部分经由传送管线10进料至转化器7。

[0078]

转化器7具有100%负荷下的标称氨合成压力(也称为回路压力),例如约140巴。在部分负载下,控制单元19操作阀17以改变实际允许进入转化器7的补充气体的量,从而将回路和转化器中的压力(例如由传感器21检测到的压力)保持在目标范围内。优选地,该目标范围是标称压力附近的窄范围,即,操作阀17以保持回路压力基本上恒定,而不管前端1实际提供的气体量如何。

[0079]

在另一个实施例中,回路中的循环和管线15中的旁通流量可以基于转化器δt来控制,例如通过获取转化器输入管线10处的转化器入口温度t

10

和管线11处的转化器输出温度t

11

。在该实施例中,控制单元19可以被配置为将转化器δt(t

11-t

10

)保持在目标范围内。具体地,系统可以被配置成用于避免转化器过热并且避免温度下降到最小值以下,这可以致使转化器失去自维持条件。

[0080]

此外,控制单元19可以被配置成对由流量器20测量的流量的快速变化作出反应。例如,控制单元19可以在补充气体2的流量突然下降的情况下命令阀17预打开。在该步骤中,单元19可利用前馈控制技术进行运行。然后,单元19切换到正常控制以保持回路压力稳定。类似地,控制单元19可以通过关闭阀来对流动的激增作出反应。

[0081]

示例1

[0082]

以下示例1涉及具有3公吨/天(mtd)氨负荷的小型氨生产工厂。对于在100%负载下的运行和在30%负载下的运行报告了相关的参数,其中根据本发明控制工厂。在30%负载下,70%的循环流量被绕开。符号m3/h

eff

表示在合成回路的温度和压力条件下的立方米/小时。符号nm3/h表示在大气压和0℃的正常条件下的立方米/小时。

[0083]

示例1100%负载30%负载压力(巴表压)226226mug流(nm3/h)338101循环m3/h

eff

12.043.61转化器δt(t

出-t

入

)122.4122.9氨@转化器入口(mol%)11.311.3氨@转化器出口(mol%)20.9921.03δ氨(出-入)

–

mol%9.699.73

[0084]

示例2

[0085]

以下示例2涉及具有1000公吨/天(mtd)氨负荷的大型氨生产工厂。对于100%负载和30%负载报告了相关参数,其中根据本发明控制工厂。在30%负载下,70%的循环流量被

绕开。

[0086]

示例2100%负载30%负载压力(巴表压)138.5138.5mug流(nm3/h)10973732921循环m3/h

eff

47131435转化器δt(t

出-t

入

)265.7265氨@转化器入口(mol%)2.582.58氨@转化器出口(mol%)20.6420.57δ氨(出-入)

–

mol%18.0617.99

[0087]

这些示例示出了转化器被维持在恒定压力下的稳定运行中。确定转化动力学的参数保持稳定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。