1.本发明涉及传感器制造技术领域,尤其涉及智能轮胎柔性应变传感器及其制备方法。

背景技术:

2.随着无人驾驶汽车行业的发展,相关汽车部件的要求也相应提高,其中关于轮胎的智能化是保障行驶安全的重要一环。智能轮胎是通过在胎内集成各种传感器来收集轮胎的受力、形变等数据来进行信号处理后得出车辆行驶时的路面状况、载荷和摩擦系数等服务于无人驾驶控制中心的关键因素。其中轮胎应变测试属于柔性应变,且应变情况复杂多变,需要较大量程的柔性应变传感器来进行测量。柔性应变传感器具有柔韧、可弯折和应变等性能,可贴合应用于轮胎中许多复杂场景。常见的智能轮胎应变传感器是采用的应变片(金属电极片)和贴附式柔性应变传感器,都是外附式传感器,不能与轮胎成为整体应变体。应变片量程一般较小且需要放大电路来进行测量,应变片基底一般为不可拉伸,需贴附于待测体表面使用。贴附式应变传感器量程能满足需求,但是贴附结构在轮胎高频运动中容易损坏脱落,导致受力不均。为了提高传感器与轮胎的应变整体性,现有的采用更强黏附力的柔性胶水来进行粘贴的,但是仍然存在如下问题:1、应变片基底无拉伸性,在轮胎中依靠弯曲受力,易损坏。2、需要使用胶粘剂,应变片基底与轮胎内胎面黏附性差,测试效果削弱。3、贴附式应变传感器与轮胎内胎面黏结不紧密,中间黏结胶易脱落。4、应变传感器与轮胎无整体性,所测应变失真。5、轮胎使用环境复杂,应变传感器黏附结构无长期使用性。

技术实现要素:

3.本发明的目的在于克服现有技术的不足之处而提供一种一体成型的智能轮胎柔性应变传感器及其制备方法。

4.为实现上述目的,本发明采取的技术方案为:

5.第一方面,本发明提供了一种智能轮胎柔性应变传感器的制备方法,包括以下步骤:

6.s1:制备下基底层:将生胶在模具下进行预硫化压印,制得具有凹槽的半硫化下基底层;

7.s2:制备电阻层:将导电填料浆料涂覆或喷涂在s1所得半硫化下基底层的凹槽表面,得到电阻层,并根据测试所需方向在电阻层表面加装电极得到载有电极的复合材料;

8.s3:制备封装层:将生胶填入凹槽,然后进行硫化,得到一体成型的智能轮胎柔性应变传感器;

9.所述步骤s1中的生胶和步骤s3中的生胶相同。为了使封装层能够完全填充凹槽,步骤s3中生胶的尺寸要略大于凹槽的尺寸,尺度范围要求在0.05-0.1mm。

10.本发明智能轮胎柔性应变传感器的下基底层为轮胎内胎面,在制备轮胎内胎面时,通过模具压印出智能轮胎柔性应变传感器的内嵌凹槽,再制备电阻层、加装电极以及封

装层,最后进行硫化得到一体成型的智能轮胎柔性应变传感器。本发明的智能轮胎柔性应变传感器,不存在粘结界面,能与轮胎一体成型,消除了普通传感器的外置粘贴凸出结构,不影响轮胎内胎面形貌和安全性,同时可以拉伸、弯折和扭曲,性能更为稳定,使用寿命更长;本发明智能轮胎柔性应变传感器的下基底层和封装层使用同种生胶作为原材料,具有相同或相近的弹性模量,能够提高智能轮胎应变测试的真实性。

11.本发明步骤s1中的凹槽可以是任意形状的,例如正方形,长方形、六边形、不规则形状等,本领域技术人员可以根据实际需要制备;凹槽的位置也是任意的,例如轮胎内胎面胎冠中心、轮胎内胎面胎侧、轮胎内胎面胎肩,本领域技术人员可以根据实际需要设置。

12.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,步骤s1中,所述凹槽的深度为0.5-1.5mm。

13.本发明中凹槽的深度是影响智能轮胎柔性应变传感器性能的因素之一,如凹槽深度过深,会影响胎内的气密性,导致轮胎失衡后采集的数据失真,若凹槽深度过浅,智能轮胎柔性应变传感器的上封装层变薄,封装密封性减弱,会加大胎内环境对电阻层稳定应变的影响,导致数据采集的稳定性减弱。

14.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,步骤s1中,所述预硫化的温度为90-110℃,预硫化的时间为10-15min,预硫化的压力为3-5mpa。

15.预硫化的温度、时间和压力会影响下基底层的性能,预硫化的温度过高和/或时间过长,下基底层过熟,则会与电阻层和上封装层的硫化粘结性变差;预硫化的温度过低和/或时间过短,下基底层压印不充分,压印形状难固定;本发明优选预硫化的温度为90-110℃,预硫化的时间为10-15min,预硫化的压力为3-5mpa,以获得性能较好的下基底层。

16.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,步骤s3中,所述硫化的温度为120-145℃,硫化的时间为30-90min,硫化的压力为3-5mpa。

17.硫化的温度、时间以及压力影响智能轮胎柔性应变传感器的性能,具体为硫化的温度过高、时间过长、压力过大,智能轮胎柔性应变传感器的电阻层易受橡胶热硫化时的流延性开裂而断路;硫化的温度过低、时间过短、压力过小,智能轮胎柔性应变传感器的压印形状和粘结性会降低。

18.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,所述步骤s1中的生胶和步骤s3中的生胶为天然橡胶、丁苯橡胶、顺丁橡胶、异戊橡胶、硅橡胶、氯丁橡胶、丁基橡胶、丁腈橡胶、乙丙橡胶、氟橡胶中的一种。

19.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,步骤s2中,所述导电填料浆料为碳系填料浆料、金属填料浆料、弹性体/碳系复合填料浆料、弹性体/金属复合填料浆料中的一种。

20.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,所述碳系填料浆料为碳纳米管浆料、石墨烯浆料、石墨浆料、炭黑浆料中的至少一种。

21.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,所述金属填料浆料为镍浆料、银浆料、铜浆料、铝浆料、液态金属油墨中的至少一种。

22.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,所述弹性体/碳系复合填料浆料的制备方法为:将弹性体和碳系填料浆料混合均匀,即得;所述弹性体为橡胶、聚氨酯、苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物。

23.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,所述弹性体/碳系复合填料浆料的制备方法为:将弹性体和金属填料浆料混合均匀,即得;所述弹性体为橡胶、聚氨酯、苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物。

24.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,所述导电填料浆料中导电填料的尺寸级别采用纳米尺寸级别或微米尺寸级别;所述微米尺寸级别的导电填料采用以下任意一种类型:纤维状、片状、球形。

25.作为本发明所述智能轮胎柔性应变传感器制备方法的优选实施方式,步骤s2,所述电极为金属电极端子、金属导线、金属垫片、丝网印刷导电薄膜、镀金属编织布中的一种。

26.第二方面,本发明还提供了一种智能轮胎柔性应变传感器,所述智能轮胎柔性应变传感器由上述智能轮胎柔性应变传感器的制备方法制得。

27.作为本发明所述智能轮胎柔性应变传感器的优选实施方式,所述智能轮胎柔性应变传感器为一体成型结构,包括:具有凹槽轮胎内胎面;涂覆于凹槽表面的电阻层;一对电极,电极位于电阻层表面测试方向的两端;以及覆于电阻层表面上的由橡胶形成的封装层,其中轮胎内胎面和封装层为同种橡胶。

28.与现有技术相比,本发明的有益效果为:

29.(1)本发明的智能轮胎柔性应变传感器,下基底层与封装层都为同种轮胎橡胶材料,具有相同或相近的弹性模量,能提高智能轮胎应变测试的真实性;同时智能轮胎柔性应变传感器可以拉伸、弯折和扭曲,稳定性更好,使用寿命更长。

30.(2)本发明的智能轮胎柔性应变传感器为压印凹槽内嵌传感器,与轮胎为同一整体,无普通传感器的外置粘贴凸出结构,不存在粘结界面,不影响轮胎内胎面形貌和安全性。

31.(3)本发明的智能轮胎柔性应变传感器应变量程大,且可受剪切变形和剪切弯曲,能应用于复杂路面和轮胎转向的胎侧应变测试。

附图说明

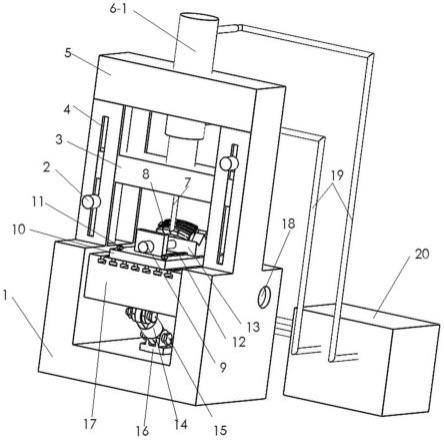

32.图1为本发明智能轮胎柔性应变传感器的制备流程图;

33.图2为本发明只能轮胎柔性应变传感器的结构示意图,包括下基底层4,电阻层3,电极2,封装层1;

34.图3为实施例1所得智能轮胎柔性应变传感器的应变检测图;

35.图4为实施例2所得u型电阻层的俯视图;

36.图5为实施例4所得智能轮胎三向应变传感器的示意图;

37.图6为实施例4所得智能轮胎三向应变传感器测试轮胎三向形变的测试结果图;

38.图7为实施例5所得智能轮胎柔性应变传感器的疲劳测试的初始电阻图;

39.图8为实施例5所得智能轮胎柔性应变传感器的疲劳测试20万次的电阻图;

40.图9为实施例6智能轮胎柔性应变传感器千分之一应变循环测试图;

41.图10为实施例7智能轮胎柔性应变传感器拉伸弯曲循环测试图;

42.图11为实施例8智能轮胎柔性应变传感器轮胎台架测试分布图;

43.图12为实施例8智能轮胎柔性应变传感器轮胎台架的测试结果图;

44.图13为实施例8智能轮胎柔性应变传感器轮胎台架的测试结果放大图。

具体实施方式

45.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

46.实施例1

47.本实施例以溴化丁基橡胶作为下基底层和封装层,碳纳米管和石墨作为导电层制备智能轮胎柔性应变传感器,其具体工艺过程为:

48.s1:制备下基底层4:将溴化丁基橡胶在5mm

×

10mm的方形模具下进行预硫化压印,预硫化的温度为100℃,预硫化的时间为20min,得到具有凹槽的半硫化下基底层4,凹槽的深度为1mm;

49.s2:制备电阻层3:将碳纳米管和石墨混合的浆料喷涂于步骤s1所得的凹槽表面,得到电阻层3,并在电阻层表面的首末两端各加装一片电极得到载有电极2的复合材料;

50.s3:制备封装层1:将5.1mm

×

10.1mm

×

1mm的溴化丁基橡胶填入s2所得表面有电阻层的凹槽,然后在120℃、4mpa的条件下硫化1h,得到一体成型的智能轮胎柔性应变传感器。

51.本实施例智能轮胎柔性应变传感器的制备流程如图1所示,本实施所得智能轮胎柔性应变传感器的结构图如图1所示。

52.将本实施例制得的智能轮胎柔性应变传感器制成未充气轮胎,手动往复滚动轮胎,滚动速度为3km/h,使用电表进行电阻监测,结果如图3所示,从图3中可以看出,轮胎的应变电阻变化明显,重复性高且电阻基线稳定,说明本发明制得的智能轮胎柔性应变传感器具有优异的应变反应性能。

53.实施例2

54.本实施例以溴化丁基橡胶作为下基底层和封装层,碳纳米管和石墨作为导电层制备智能轮胎柔性应变传感器,其具体工艺过程为:

55.s1:制备下基底层4:将溴化丁基橡胶在3mm

×

10mm的方形模具下进行预硫化压印,预硫化的温度为100℃,预硫化的时间为20min,得到具有凹槽的半硫化下基底层4,凹槽的深度为1mm;

56.s2:制备电阻层3:将碳纳米管和石墨混合的浆料喷涂于步骤s1所得的凹槽表面,得到电阻层3,然后在激光刻印机下进行u型刻印,得到u型电阻层(如图4所示),并在电阻层表面的首末两端各加装一片电极得到载有电极2的复合材料;

57.s3:制备封装层1:将3.1mm

×

10.1mm

×

1mm的溴化丁基橡胶填入s2所得表面有电阻层的凹槽,然后在120℃、mpa的条件下硫化1h,得到一体成型的智能轮胎柔性应变传感器。

58.实施例3

59.本实施例以乙丙橡胶作为下基底层和封装层,碳纳米管和石墨作为导电层制备智能轮胎柔性应变传感器,其具体工艺过程为:

60.s1:制备下基底层4:将乙丙橡胶在4mm

×

4mm的方形模具下进行预硫化压印,预硫化的温度为100℃,预硫化的时间为20min,得到具有凹槽的半硫化下基底层4,凹槽的深度为0.5mm;

61.s2:制备电阻层3:将碳纳米管和石墨混合的浆料喷涂于步骤s1所得的凹槽表面,得到电阻层3,然后在激光刻印机下进行u型刻印,得到u型电阻层(如图4所示),并在电阻层表面的首末两端各加装一片电极得到载有电极2的复合材料;

62.s3:制备封装层1:将4.1mm

×

4.1mm

×

0.5mm的乙丙橡胶填入s2所得表面有电阻层的凹槽,然后在120℃、4mpa的条件下硫化1h,得到一体成型的智能轮胎柔性应变传感器。

63.实施例4

64.本实施例以溴化丁基橡胶作为下基底层和封装层,碳纳米管和石墨作为导电层制备智能轮胎柔性应变传感器,其具体工艺过程为:

65.s1:制备下基底层4:将溴化丁基橡胶在5mm

×

10mm的方形模具下进行预硫化压印,预硫化的温度为100℃,预硫化的时间为20min,得到具有凹槽的半硫化下基底层4,凹槽的方向分别是平行于轮胎滚动方向、垂直于轮胎滚动方向和于轮胎滚动方向呈45

°

角,凹槽的深度为1mm;

66.s2:制备电阻层3:将碳纳米管和石墨混合的浆料喷涂于步骤s1所得的凹槽表面,得到电阻层3,然后在激光刻印机下进行u型刻印,得到u型电阻层,并在电阻层表面的首末两端各加装一片电极得到载有电极2的复合材料;其中每个方向传感器的电极位于同一端,三向传感器独立工作,但是在同一块基底上承受连锁应变,;

67.并在电阻层表面的首末两端各加装一片电极得到载有电极2的复合材料;

68.s3:制备封装层1:将5.1mm

×

10.1mm

×

1mm的溴化丁基橡胶填入s2所得表面有电阻层的凹槽,然后在120℃、4mpa的条件下硫化1h,得到一体成型的智能轮胎柔性应变传感器。

69.本实施例智能轮胎柔性应变传感器的制备流程如图1所示,本实施所得智能轮胎柔性应变传感器的结构图如图5所示。

70.将本实施例制得的智能轮胎柔性应变传感器制成未充气轮胎,手动往复滚动轮胎,滚动速度为3km/h,使用电表进行电阻监测,结果如图6所示,从图6中可以看出,在轮胎滚动方向应变电阻变化明显,在垂直和45

°

角方向应变较小,符合轮胎三向力的测试,说明该传感器具有较为优异的轮胎三向力应变反应性能。

71.实施例5

72.本实施例测试智能轮胎柔性应变传感器进行耐疲劳性能。将实施例2制得的智能轮胎柔性应变传感器固定在电磁力疲劳测试机,以速率为50mm/min进行拉伸和回复,拉伸应变为5%,测试过程使用万用电表进行电阻值监测,测试结果如图7和图8所示,图7所示为初始循环电阻,图8为拉伸循环20万次后的电阻,可见传感器的耐疲劳性良好,可长期使用。

73.实施例6

74.将实施例2制得的智能轮胎柔性应变传感器进行灵敏度测试,测试千分之一的微小形变信号,使用万用电表进行电阻值监测,如图9所示,该传感器能灵敏的识别千分之一的微小形变。

75.实施例7

76.本实施例测试智能轮胎柔性应变传感器进行拉伸-压缩循环性能。将实施例2制得的智能轮胎柔性应变传感器以速率为50mm/min进行拉伸和压缩,拉伸应变和压缩应变均为5%,其中拉伸为直线拉伸,压缩为弯曲挤压,测试过程使用万用电表进行电阻值监测,测试结果如图10所示,从图10中可以看出,本发明的智能轮胎柔性应变传感器能连续进行拉伸与挤压,拉伸与挤压的状态可以随意切换,并且可以良好的反应出测试状态,能应用于工况复杂的环境,比如轮胎中的橡胶材料拉伸与压缩交替进行环境。

77.实施例8

78.如图11分布点按照实施例2的方法制备智能轮胎柔性应变传感器,区域分为胎面部分和胎侧部分。将所得智能轮胎柔性应变传感器置于轮胎台架上,在不同载荷条件下进行测试,载荷分别标准载荷的为30%、50%、80%、100%、130%(标准载荷为5684n),测试数据图如图12所示,放大图如图13。从图12和图13中可以看出,本发明的智能轮胎柔性应变传感器不仅能够测试胎面数据,还能够测试工况复杂的胎侧数据,说明本发明的智能轮胎柔性应变传感器能应用于大形变应变场景,形变范围宽,且能承受胎侧的剪切应变。

79.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。