1.本发明属于金属塑性加工技术领域,尤其涉及一种适合冷镦零件的铝合金卷棒材生产工艺。

背景技术:

2.随着汽车轻量化技术的快速发展,大量钢卷棒材冷镦制造的汽车底盘零件正逐渐被铝合金替代,直径在的中强度al-mg-si系合金铝合金卷棒材具有中等强度、良好的成型性、焊接性和抗腐蚀性,被广泛地用于汽车等轻量化零部件上,如汽车减震器和底盘部件等。

3.目前,铝合金棒材的生产工艺主要是半连续铸锭-挤压法和半连续铸棒热连轧法。半连续铸锭-挤压法包括工序:半连续铸造

→

铸锭均匀化

→

铸锭加热

→

热挤压

→

铝合金棒材,由于受到挤压铸锭重量的限制,主要是直条或单卷无接头小重卷棒材产品(通常不超过200kg),且由于挤压锭与挤压筒之间的摩擦作用,造成挤压力随着挤压进行逐渐减小而挤压温度由于变形热和摩擦作用逐渐增加,故正向挤压产品头尾性能十分不均匀,因此该工艺无法解决常规正向挤压产品所存在的产品组织和性能沿长度十分不均匀的技术问题。随着汽车零部件高速自动化制造技术的普及,这些小重卷棒材产品已难以满足高速自动化制造技术的使用要求。

4.为了提高棒线材长度,近年来开发应用半连续铸棒热连轧法,加热后的半连续铸棒在多个机架中进行轧制,前后轧机孔型交替地压下轧件的宽向和高向,实现由大截面坯料到小截面棒材的加工变形。相比半连续铸锭-挤压法的定尺长度,半连续铸棒热连轧法可采用长度达到10m左右的半连续铸锭,经过热连轧成较大卷重棒材(目前可达300kg)。然而,热连轧棒材尺寸精度较差,无法满足冷镦制造工艺要求,且其还必须进行拉拔和退火处理,这样不仅增加了处理工序和生产成本,同时,退火后强化相还会析出并粗化,因此使用该材料冷镦零件后还必须做固溶淬火处理以提高强度或硬度,但这一过程又可能出现粗晶组织,进而影响零件性能及均匀性。

技术实现要素:

5.(一)要解决的技术问题

6.鉴于现有技术的上述缺点、不足,本发明提供一种适于冷镦生产零部件的铝合金卷棒材生产工艺,该工艺主要通过对快冷连铸铝合金盘圆杆料进行差温连续扩展-压缩挤压的处理,该处理通过在同一工序中联合利用连续挤压剧烈剪切变形和差温扩展-压缩变形两个处理手段共同实现大塑性变形、再结合在线淬火冷却工艺,以获得具有组织均匀、晶粒细化和高固溶度的挤压卷材(初产品),解决了目前半连续铸锭-挤压法难以生产大卷重卷棒材和产品组织和性能沿长度十分不均匀的问题以及半连续铸棒热连轧法产品冷镦零件还需固溶淬火处理进而出现粗晶的技术问题。本发明为高速自动化冷镦生产汽车零件所需的大卷重铝合金卷棒材原料的生产提供了解决方案。

7.(二)技术方案

8.为了达到上述目的,本发明采用的主要技术方案包括:

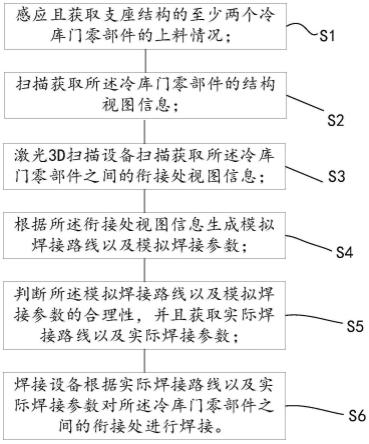

9.第一方面,本发明提供一种适于冷镦生产零部件的铝合金卷棒材生产工艺,包括如下步骤:s1、快冷连铸铝合金盘圆杆料;s2、差温连续扩展-压缩挤压;s3、在线淬火冷却;s4、在线表面毛化处理;s5、在线表面磷化润滑处理;s6、成卷;

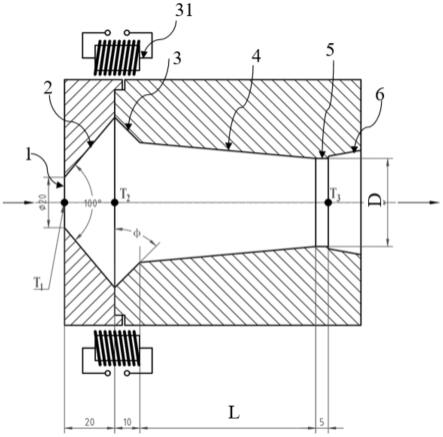

10.s2中,差温连续扩展-压缩挤压使用连续扩展-压缩挤压模腔来实现,所述连续扩展-压缩挤压模腔按照合金流动顺序包括依次相连的扩展入口、第一渐扩段、第二渐缩段、第三渐缩段、定径带以及模腔出口;所述扩展入口连通进料板,所述第一渐扩段的模腔内径从扩展入口开始渐扩使第一渐扩段呈锥形,第二渐缩段的模腔内径渐缩使第二渐扩段呈倒锥形,第三渐缩段的模腔内径渐缩使第三渐扩段呈倒锥形,且第三渐缩段的渐缩速度小于第二渐缩段的渐缩速度,且第三渐缩段的长度是第二渐缩段的长度的3倍以上;其中,所述第一渐扩段、第二渐缩段和第三渐缩段构成了模腔的扩展-压缩挤压段;

11.其中,第三渐缩段的长度l与定径带模腔内径d之比l/d控制在1-3,使连续扩展-压缩挤压模腔为短扩展锥和长压缩锥结构;

12.且s2步骤还包括:控制第一渐扩段和第二渐缩段的交接处温度t2高于扩展入口处温度t1和定径带的出口温度t3。

13.本发明中,将l/d控制在1-3主要是有利于对杆坯实现挤压剧烈剪切变形,增加连续挤压的变形程度。在线水淬冷却主要是对从模腔出口出来的产品进行水淬冷却,同时对模腔出口端面喷水冷却。

14.其中,定径带模腔内径直接决定了连续扩展-压缩挤压产品的直径,因此定径带模腔内径d与产品直径相等,同时相比“半连续铸棒热连轧法”,本发明生产的铝合金卷棒材尺寸精度更高。

15.优选地,在第一渐扩段和第二渐缩段的交接处对应设置有加热元件,以实现第一渐扩段和第二渐缩段的交接处温度t2高于扩展入口处温度t1和定径带的出口温度t3的目标,从而保证扩展-压缩挤压段的温度高于扩展入口处温度和定径带出口温度,这样的处理有利于扩展径向变形,以解决材料由小变大挤压过程中通常中部变形太小的问题。

16.优选地,t2=480-540℃,t1=320-400℃,t3=280-340℃。这接个温度范围主要根据铝合金种类(化学组成)来确定,t2温度用于解决挤压过程中材料中部变形较小的问题,t1和t3同样是以满足相应阶段变形均匀的要求为宜。

17.优选地,加热元件为电热丝加热或电感应加热。

18.优选地,第三渐缩段的长度l=(1~3)

×

d。优选地,第一渐扩段长度为20mm、第二渐缩段长度为10mm。优选地,所述第一渐扩段的展开角度为100

°‑

135

°

(锥角)。优选地,第二渐缩段的收缩角度是60-90

°

(锥角)。优选地,第三渐缩段的收缩角度是10-15

°

(锥角)。优选地,所述模腔出口呈外扩的喇叭口型。以上为制作所述连续扩展-压缩挤压模腔的一些可参照的参数,但不能作为对实现本发明方案的限制条件。

19.优选地,s3包括:对差温连续扩展-压缩挤压出来的产品及所述模腔出口直接采用水淬火冷却处理,对产品快速冷却淬火处理,同时调控温度t3使其维持较低温度。

20.本发明最主要的改进创新在于,通过步骤s2的处理工序,在同一工序中联合利用连续挤压剧烈剪切变形和差温扩展-压缩变形两种处理手段共同实现大塑性变形,再在s2

基础上进一步结合步骤s3的在线淬火冷却,以获得具有组织均匀、晶粒细化和高固溶度的挤压卷材。该挤压卷材为初产品。步骤s3-s6、步骤s1可参照常规处理,在本发明中,更优选按照如下方式操作。

21.优选地,步骤s1中所述快冷连续铸造得到直径为20mm

±

0.5的铝合金盘圆杆坯,再经步骤s2差温连续扩展-压缩挤压处理直径为25-45mm的圆棒卷材。s1中,优选地,所述快冷连续铸造的冷却速度为200-350℃/s。

22.优选地,步骤s4包括:对在线淬火冷却得到的产品表面进行在线毛化处理;优选地,采用钢刷进行毛化处理方式。经过表面毛化处理,使铝合金产品具有较低的表面粗糙度,表面质感较为均匀细腻,从微观形貌上来看,产品表面有许许多多均布的小凹坑。

23.优选地,步骤s5包括:对毛化处理后的产品进行在线表面磷化润滑处理。通过s4的在线毛化处理和s5的在线表面磷化润滑处理,主要是为了获得均匀良好的润滑层,有利于后续用于零部件的冷镦成形。

24.其中,所述在线表面磷化润滑处理,包括但不局限于磷化-皂化处理。所述磷化-皂化处理工艺为:将磷化高分子润滑剂加热至温度保持在50-70℃,处理时间30-120s后干燥;更优选将温度保持在60-65℃,处理时间60-90s。磷化润滑处理给铝合金产品提供保护,防止金属被腐蚀;在冷加工工艺中还起减摩润滑作用。

25.优选地,步骤s6包括:采用三点弯曲轮式,根据预设重量或长度进行顺时钟或逆时钟成卷。

26.第二方面,本发明提供一种适于冷镦生产零部件的铝合金卷棒材产品,其采用上述任一实施例的生产工艺制备得到。

27.第三方面,本发明还涉及一种冷镦生产汽车底盘零件的铝合金卷棒材原料,其采用上述任一实施例的生产工艺制备得到。

28.本发明所提供的铝合金卷棒材用于冷镦制备汽车底盘零件时,在完成冷镦制造成零部件后,无需再对零部件进行固溶处理而直接进行人工时效,可节省后续零件生产工序并且使零件产品获得更好的力学性能。本发明尤其可为高速自动化冷镦生产汽车零部件提供优质的大卷重铝合金卷棒材原料。

29.本发明所提供的铝合金卷棒材产品可用于制作各种小型锻件,尤其适于生生产汽车底盘零件。

30.(三)有益效果

31.(1)本发明的生产工艺通过对快冷连铸铝合金盘圆杆料进行差温连续扩展-压缩挤压处理,该处理方法联合利用连续挤压剧烈剪切变形和差温扩展-压缩变形两个处理手段共同实现大塑性变形,并结合在线淬火冷却工艺,获得具有组织均匀、晶粒细化和高固溶度的挤压卷材。本发明生产工艺制备的铝合金卷棒材的产品长度或重量不受工艺限制,可以生产各种规格的小卷中、大卷重(≥300kg)或超大卷重(≥500kg)的铝合金卷棒材,可为高速自动化冷镦生产汽车零件提供高品质的大卷重铝合金卷棒材原料。

32.(2)本发明的铝合金卷棒材在冷镦制造成零件后,无需再对零件进行固溶处理而直接进行人工时效,既为后续加工节省工序成本又可以使后续零部件产品得到更好的力学性能。

33.(3)本发明为生产铝合金卷棒材产品提出一种新工艺,该工艺不同于现有技术,产

品尺寸由连续扩展-压缩挤压模腔的定径带模腔内径直接决定,相比“半连续铸棒热连轧法”,本发明生产的铝合金卷棒材尺寸精度更高,可解决半连续铸棒热连轧法尺寸精度较差等技术问题。相比目前半连续铸锭-挤压法,本发明的生产工艺制备的铝合金卷棒材的产品长度或重量不受工艺限制,可解决现有工艺难以生产大卷重卷棒材的技术问题;此外本发明的生产工艺中挤压温度和挤压力与挤压材料的长度或体量无关,因此可克服现有技术的产品组织和性能沿长度不均匀的问题。

34.(4)通过设置加热元件等方式,控制连续扩展-压缩挤压模腔的扩展-压缩挤压段的温度高于扩展入口处温度和定径带出口温度,有利于扩展径向变形,以解决材料由小变大挤压过程中通常中部变形大小的问题。

附图说明

35.图1为本发明生产工艺中使用的一个较佳实施例的连续扩展-压缩挤压模腔的结构示意图。

具体实施方式

36.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

37.如图1所示,为本发明生产工艺中使用的一个较佳实施例的连续扩展-压缩挤压模腔的结构示意图。所述连续扩展-压缩挤压模腔按照合金流动顺序包括依次相连的扩展入口1、第一渐扩段2、第二渐缩段3、第三渐缩段4、定径带5和模腔出口6。扩展入口1连通模腔内外供铝合金盘圆杆料进料,第一渐扩段2的模腔内径从扩展入口1开始渐扩使第一渐扩段2呈锥形,第二渐缩段3的模腔内径渐缩使第二渐扩段3呈倒锥形,第三渐缩段4的模腔内径渐缩使第三渐扩段4呈倒锥形,且第三渐缩段4的渐缩速度小于第二渐缩段3的渐缩速度,且第三渐缩段4的长度远大于(3倍以上)第二渐缩段3的长度;其中第一渐扩段、第二渐缩段和第三渐缩段构成了模腔的扩展-压缩挤压段。定径带5用于确定产品的尺寸,模腔出口6用于供产品出料,模腔出口6优选设为喇叭型扩口。在第一渐扩段2和第二渐缩段3的交接处设置有加热元件31,该加热元件31为电热丝加热或电感应加热。

38.如图1所示,为了便于设置该加热元件,可将连续扩展-压缩挤压模腔设置为组合式结构,将扩展入口1与第一渐扩段2设置在第一块模具组件,将第二渐缩段3、第三渐缩段4、定径带5和模腔出口6设置在第二块模具组件上,将第一块模具组件和第二块模具组件组合以得到所述连续扩展-压缩挤压模腔,在两块模具相接的位置设有所述加热元件31。其中,第三渐缩段4的长度l是定径带5的模腔内径d的1-3倍,使所述连续扩展-压缩挤压模腔为短扩展锥和长压缩锥结构,以增加连续挤压的变形程度。

39.所述连续扩展-压缩挤压模腔中,扩展入口1为杆料的进料口,第一渐扩段2为扩展作用,第二渐缩段3为扩展到压缩挤压的过渡段(与第一渐扩段2组成模腔的扩展段,与第三渐缩段4组成模腔的压缩挤压段),第三渐缩段4为主要的压缩挤压段(第三渐缩段又称为压缩锥),定径带5为确定出料产品尺寸的区段,模腔出口6提供产品的出料口。

40.在图1所示的具体结构中,定径带5的模腔内径d=25-45mm(产品直径),第三渐缩段4的长度l=(1~3)

×

d,扩展入口1的直径为20mm,第一渐扩段长度为20mm,第二渐缩段长

度为10mm,第一渐扩段2的展开角度为100

°

,第二渐缩段3的收缩角度是120

°

,第三渐缩段的收缩角度是20

°

。定径带5长度是5mm。前述为制作图1所示具体结构的连续扩展-压缩挤压模腔的参数,但这些参数不能作为对实现本发明方案的限制条件。

41.在生产冷镦生产零部件的铝合金卷棒材过程中,需控制第一渐扩段和第二渐缩段的交接处温度t2高于扩展入口处温度t1和定径带的出口温度t3。优选地,t2=480-540℃,t1=320-400℃,t3=280-340℃。

42.以下结合本发明的较佳实施例进行说明。

43.实施例1

44.本实施例提供一种适合冷镦汽车底盘零件的铝合金卷棒材生产工艺,产品为目标直径27.2mm的6061铝合金,卷重不小于300kg,以替代目前钢制冷镦汽车底盘零件所用钢卷棒材。该铝合金卷棒材的生产工艺如下:

45.(1)快冷连续铸造:采用99.7%铝锭、速溶si、镁锭以及al-5cr、al-10cu中间合金,根据6061铝合金的化学成份范围计算各合金加入的重量比例,按此比例配料,在双1000kg容量燃气熔炼炉内经熔化、精炼、保温和在线过滤后取样进行合金化学成份检测,如表1。采用水平连续铸造方式连续铸造成直径为20mm的杆坯,连续铸造温度控制在710-720℃,铸造速度设定为1000mm/min,通过控制冷却段长度和水量控制冷却速度约为340℃/s。

46.(2)差温连续扩展-压缩挤压:在400型铝材连续挤压机上采用差温连续扩展-压缩模腔(第三减缩段长度l=60mm,第二渐缩段长度10mm)挤压成直径为27.2mm(通过设置定径带的模腔内径精确尺寸)卷棒材,挤压轮转速为8rpm,控制轮槽温度约为350℃(视为t1),模腔出口温度约为295℃(视为t3),模腔扩展-压缩段温度t2采用加热保温元件设置控制约为530℃。

47.(3)在线水淬冷却:通过设置于对模腔口端面喷射冷却水并对产品快速冷却淬火处理,同时调控温度t3使其维持较低温度。

48.(4)在线毛化处理:通过一对高速旋转的钢刷机对淬火冷却棒材表面进行在线毛化处理。

49.(5)在线表面磷化润滑处理:通过钢刷机后设置的磷化润滑处理槽,采用市购铝材铝合金冷挤压润滑剂脱模剂f701对毛化处理过程的棒材进行磷化-皂化处理:循环加热将磷化高分子润滑剂温度保持65℃,调节处理槽长度确保处理时间60s后干燥。

50.(6)成卷:采用三点弯曲轮式收卷机,根据用户要求逆时钟成卷为重量约350kg。

51.最后,分别从6061铝合金卷棒材头部和尾部取样,及客户冷镦的汽车底盘零件取样,进行175℃/8h时效处理。实测6061铝合金卷棒材的力学性能及冷镦零件硬度值如表2。

52.实施例2

53.本实施例提供一种适合冷镦汽车底盘零件的铝合金卷棒材生产工艺,产品为目标直径42.8mm的6082铝合金,卷重不小于500kg,以替代目前钢制冷镦汽车底盘零件所用钢卷棒材。该铝合金卷棒材的生产工艺如下:

54.(1)快冷连续铸造:采用99.7%铝锭、速溶si、镁锭以及al-5mn、al-5cr中间合金,根据6082铝合金的化学成份范围计算各合金加入的重量比例,按此比例配料,在双1000kg容量燃气熔炼炉内经熔化、精炼、保温和在线过滤后取样进行合金化学成份检测,如表1。采用水平连续铸造方式连续铸造成直径为20mm的杆坯,连续铸造温度控制在720-730℃,铸造

速度设定为900mm/min,通过控制冷却段长度和水量控制冷却速度约为320℃/s。

55.(2)差温连续扩展-压缩挤压:在400型铝材连续挤压机上采用差温连续扩展-压缩模腔(第三减缩段长度l=100mm,第二渐缩段长度15mm)挤压成直径为42.8mm卷棒材,挤压轮转速为10rpm,控制轮槽温度约为340℃(视为t1),模具出口温度约为300℃(视为t3),模腔扩展-压缩段温度t2采用加热保温元件设置控制约为520℃。

56.(3)在线水淬冷却:通过设置于对模腔出口端面喷射冷却水并对产品快速冷却淬火处理,同时调控温度t3使其维持较低温度。

57.(4)在线毛化处理:通过一对高速旋转的钢刷机对淬火冷却棒材表面进行在线毛化处理。

58.(5)在线表面磷化润滑处理:通过钢刷机后设置的磷化润滑处理槽,采用市购铝材铝合金冷挤压润滑剂脱模剂f701对毛化处理过程的棒材进行磷化-皂化处理:循环加热磷化高分子润滑剂至温度保持70℃,调节处理槽长度确保处理时间90s后干燥。

59.(6)成卷:采用三点弯曲轮式收卷机,根据用户要求逆时钟成卷为重量约500kg。

60.最后,分别从6082铝合金卷棒材头部和尾部取样,及客户冷镦的汽车底盘零件取样,进行175℃/5h时效处理。实测6082铝合金卷棒材的力学性能及冷镦零件硬度值如表2。

61.表1本发明6061和6082铝合金的主要化学成份(重量百分比,%)

62.合金sifecumnmgcrznti60610.6170.1130.3040.0120.9010.2350.0270.01260820.9420.1020.0560.5610.8390.0140.0120.009

63.表2本发明6061和6082铝合金卷棒材及冷镦零件性能检验结果

[0064][0065]

从表2可以看出:运用本发明生产工艺所生产的6061和6082铝合金卷棒材,经客户冷镦成汽车底盘零件后,分别对铝合金卷棒材头部和尾部及冷镦零件取进行标准时效处理,棒材头部和尾部性能检验结果保持一致(说明棒材产品组织和性能沿长度方向较均匀),棒材和冷镦零件的力学性能优良,远超出了汽车底盘零件生产商对汽车底盘零件的采购技术指标。产品在冷镦成形过程中润滑效果良好,可以保证零件尺寸精度和表面质量(0.8-1.6μm),良品率高达90%。综上所述,本发明为生产铝合金卷棒材产品提出一种新工艺,相比“半连续铸棒热连轧法”,本发明生产的铝合金卷棒材尺寸精度更高;相比“半连续铸锭-挤压法”,本发明可以生产任意长度和卷重的铝合金棒材产品,且克服了产品组织和性能沿长度十分不均匀的问题,且更为重要的是,本发明制备的铝合金棒材原料,用于冷镦制成零件后无需再进行固溶淬火处理而直接人工时效后,零件产品的力学性能尤其是强度或硬度明显高于用户的采购指标,和该零件的产品标准。

[0066]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。