1.本发明涉特种加工技术领域,特别是涉及一种自动在线测量及补偿的电火花线切割加工方法及装置。

背景技术:

2.电火花线切割加工是通过电火花的放电原理对零件进行加工。加工原理如图1所示,将工件接入脉冲电源正极,采用钼丝或铜丝作为切割金属丝,将金属丝接高频脉冲电源负极作为工具电极,利用火花放电对加工零件进行切割。电火花线切割加工技术作为特种加工技术的一种,能够摆脱传统机械力和机械能的限制,对任何硬度、强度、脆性的材料进行加工。该技术凭借适用性强、精度高、成本低等特点,在机械加工领域占有重要地位,广泛应用于汽车、机床生产、航天等工业领域。图2展示了现阶段电火花线切割的加工流程。由于需要取下工件测量,进行误差补偿和轨迹规划,再重新装夹,延长了加工流程,影响了加工效率,并且重新装夹与加工精度紧密相关,因此不仅对操作人员有较高的要求,而且易产生难以避免的误差。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

4.为此,本发明旨在解决现有的由于取下测量和重新装夹而带来的影响加工效率和加工精度的问题。提出一种自动在线测量及补偿的电火花线切割加工方法,通过自动在线测量和精度补偿,缩短加工步骤,节省人力物力,提高加工精度和效率。

5.本发明的另一个目的在于提出一种自动在线测量及补偿的电火花线切割加工装置。

6.为达上述目的,本发明一方面提出一种自动在线测量及补偿的电火花线切割加工方法,包括:

7.获取测量系统中电极丝的轨迹数据和工件的基本加工参数,其中,所述基本加工参数包括目标加工形状;

8.基于所述轨迹数据和所述基本加工参数对所述测量系统进行控制,操作电极丝使得电极丝与工件之间进行接触式测量;

9.当电极丝与工件接触时得到工件上的接触点,基于所述接触点的位置信息获得目标点的位置信息;

10.利用所述目标点的位置信息拟合得到的工件的实际加工形状与所述目标加工形状进行误差对比,得到误差数据,并判断所述误差数据是否满足预设加工精度要求的条件,若满足则完成工件加工测量。

11.另外,根据本发明上述实施例的自动在线测量及补偿的电火花线切割加工方法还可以具有以下附加的技术特征:

12.进一步地,在本发明的一个实施例中,所述测量系统中的测量程序包括:轨迹数据

的规划和基本加工参数的选取,所述判断误差数据是否满足预设加工精度要求的条件,若不满足,则基于所述误差数据和电极丝与工件的相对位置数据,进行新一轮的轨迹数据的规划和基本加工参数的选取。

13.进一步地,在本发明的一个实施例中,所述当电极丝与工件接触时得到工件上的接触点,基于所述接触点的位置信息获得目标点的位置信息,包括:当电极丝与工件接触时,得到电源、电极丝和工件形成的闭合电路,基于所述闭合电路中的电流和机床运动系统的反馈信息,得到电极丝位置信息;基于电位差法和所述电极丝位置信息得到接触点的位置信息,基于所述接触点的位置信进行预设密度的多个目标点测量,得到目标点的位置信息。

14.进一步地,在本发明的一个实施例中,在所述获得目标点的位置信息之后,所示方法,还包括:获取测量得到的位置信息点集。

15.进一步地,在本发明的一个实施例中,所述利用目标点的位置信息拟合得到的工件的实际加工形状与所述目标加工形状进行误差对比,得到误差数据,包括:将所述位置信息点集进行数据拟合得到拟合曲线,将所述拟合曲线与所述目标加工形状进行图像处理,得到图像误差;或,将所述目标加工形状根据所述位置信息点集进行关键点确定,根据关键点确定结果将离散对应关键点的误差作为离散误差量。

16.为达上述目的,本发明另一方面提出一种自动在线测量及补偿的电火花线切割加工装置,包括:

17.数据获取模块,用于获取测量系统中电极丝的轨迹数据和工件的基本加工参数,其中,所述基本加工参数包括目标加工形状;

18.数据测量模块,用于基于所述轨迹数据和所述基本加工参数对所述测量系统进行控制,操作电极丝使得电极丝与工件之间进行接触式测量;

19.位置获取模块,用于当电极丝与工件接触时得到工件上的接触点,基于所述接触点的位置信息获得目标点的位置信息;

20.比较判断模块,用于利用所述目标点的位置信息拟合得到的工件的实际加工形状与所述目标加工形状进行误差对比,得到误差数据,并判断所述误差数据是否满足预设加工精度要求的条件,若满足则完成工件加工测量。

21.本发明实施例的自动在线测量及补偿的电火花线切割加工方法和装置,提出电火花线切割自动在线测量加工形状的方法和利用自动在线测量技术进行精度补偿的方法。并通过自动在线测量和精度补偿,可以缩短加工流程,节省人力物力,提高加工效率和加工精度。

22.本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

23.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

24.图1为现有的电火花线切割原理图;

25.图2为现有的电火花线切割加工流程图;

26.图3为根据本发明实施例的自动在线测量及补偿的电火花线切割加工方法流程图;

27.图4为根据本发明实施例的加工过程的示意图;

28.图5为根据本发明实施例的测量过程的示意图;

29.图6为根据本发明实施例的接触式测量示意图;

30.图7为根据本发明实施例的应用于电火花线切割的实际加工流程图;

31.图8为根据本发明实施例的自动在线测量及补偿的电火花线切割加工装置结构示意图。

具体实施方式

32.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

33.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

34.下面参照附图描述根据本发明实施例提出的自动在线测量及补偿的电火花线切割加工方法和装置。

35.图3是本发明实施例的自动在线测量及补偿的电火花线切割加工方法的流程图。

36.如图3所示,该方法包括但不限于以下步骤:

37.s1,获取测量系统中电极丝的轨迹数据和工件的基本加工参数,其中,基本加工参数包括目标加工形状;

38.s2,基于轨迹数据和基本加工参数对测量系统进行控制,操作电极丝使得电极丝与工件之间进行接触式测量;

39.s3,当电极丝与工件接触时得到工件上的接触点,基于接触点的位置信息获得目标点的位置信息;

40.s4,利用目标点的位置信息拟合得到的工件的实际加工形状与目标加工形状进行误差对比,得到误差数据,并判断误差数据是否满足预设加工精度要求的条件,若满足则完成工件加工测量。

41.具体地,图4所示为电火花线切割电极丝切割过程。图4中(1.蚀除区域,2.电极丝加工轨迹,3.工件边缘),在每次切割过后,电极丝切割轨迹会留下一条缝隙,这也是材料蚀除的结果。根据之前轨迹规划的路径信息和设计的加工参数,通过数控系统,进行第二次轨迹规划,目的是让电极丝在目标点位置与工件细微接触,从而测得位置信息,规划出的测量路径如图5所示,图5中(1.蚀除区域,2.电极丝运行方向,3.工件边缘,4.电极丝测量关键点轨迹)。测量原理为:给电极丝和工件加以微弱的电压,如图6所示电极丝触碰工件时,图6中(1.电极丝,2.工件,3.接触区域),电源、电极丝、工件形成闭合电路,电路中会产生微弱电流,此时通过机床的运动系统反馈,可以得到电极丝位置;再通过电位差法,可以在电极丝上进一步确定接触点位置,这也就是目标点的实际位置,此时由数控系统自动记录此时的

位置信息并加以标注。接下来进行适当密度的多个目标点测量,即可得到目标点的位置信息,并由数控系统自动记录并标注。

42.完成测量过程后,即可由数控系统自动获得测量得到的位置信息点集。可以通过数据拟合获得工件形状。

43.本发明实施例的测量方法,突破了现有测量方式的限制,不需要将工件取下测量,而是利用线切割所用的电极丝,直接在工件装夹位置进行自动在线测量,测得工件的尺寸形状数据。缩短了加工步骤,节省了人力物力,提高了加工效率,避免了由于冗长的非自动化步骤而产生的精度误差。

44.进一步地,自动在线测量完成后,数控系统会记录测量得到的位置信息点集。接下来,需要将加工实际情况与要求尺寸形状对比,计算误差,并检查是否满足精度要求。若该误差满足加工精度要求,则不再需要精度补偿;若该误差不满足加工精度要求,则需要进行精度补偿。

45.示例性地,可以采用两种方法计算误差。第一种,将数控系统中记录的位置信息点集进行数据拟合,得到拟合曲线,即为实际加工尺寸形状,将之与要求尺寸形状进行图像处理,获得图像整体误差,再根据精度要求,利用最小二乘法等数据处理方式获得最佳补偿量。第二种,直接将原要求尺寸形状根据测量所得的位置信息点集进行关键点确定,将离散对应关键点的误差作为离散误差量,然后通过最小二乘法等数据处理方式获得最佳补偿量。两种方法中,前者由于具有整体数据拟合过程,能更好地反映出实际的整体加工情况,但数据处理过程繁杂,可能会引入不必要的误差。后者由于利用原始测量数据点,能够简化数据处理步骤,减少不必要的误差。

46.将此误差数据作为新的加工需求,结合电极丝与工件的相对位置,进行新一轮的轨迹规划和参数设定。

47.本发明实施例的自动在线测量结果进行精度补偿方法,突破了现有精度补偿技术的条件限制,不需要人工将测量的尺寸形状数据导入数控系统,也不需要人工进行误差计算和补偿计算,而是将通过自动在线测量技术获得的尺寸形状数据直接传输到数控系统中,自动与要求尺寸形状进行对比,计算误差,自动判断下一步的精度补偿加工,从而实现了真正的自动加工。能够缩短加工步骤,降低操作难度,提高加工效率,避免了由于冗长的非自动化步骤而产生的精度误差。

48.作为一种示例,本发明应用于电火花线切割的实际加工步骤,如图7所示,整体可分为三个主要步骤,其中第三步为本发明的关键步骤。

49.第一步,人工装夹。

50.第二步,按照要求的加工形状和机床的基本参数,通过数控程序自动进行轨迹规划、参数设定,做好准备工作之后进行放电加工。

51.第三步,进行第一次自动在线测量。利用上述步骤中的轨迹规划结果,并结合上述步骤中选定的加工参数,由数控程序自动生成测量程序,该测量程序包含电极丝轨迹规划和基本控制参数。测量程序通过控制运动系统,操作电极丝使得电极丝与工件之间进行接触式测量。当电极丝与工件接触时,电路连通,此时电极丝与工件接触点即为测量程序选取的工件上的待测点。通过电位差法获得接触点的具体位置,并在数控程序中自动记录数据信息。

52.利用自动在线测量测量得到的位置信息,拟合出实际加工的工件形状,与要求的加工形状进行误差对比,获得误差数据。若该误差满足加工精度要求,则直接进行后续切断等加工流程,取下工件,加工完成。若该误差不满足加工精度要求,则进行精度补偿。将此误差数据作为新的加工需求,结合电极丝与工件的相对位置,进行新一轮的轨迹规划和加工参数选择。

53.需要注意的是,精加工过程中,为了确保加工精度,需要尽量减少加工次数,从而减小因设备重复定位精度等因素引起的额外误差,从而在保证加工精度的同时,提高加工速度。

54.根据本发明实施例的自动在线测量及补偿的电火花线切割加工方法,提出电火花线切割自动在线测量加工形状和利用自动在线测量技术进行精度补偿的思路。并通过自动在线测量和精度补偿,可以缩短加工流程,节省人力物力,提高加工效率和加工精度。

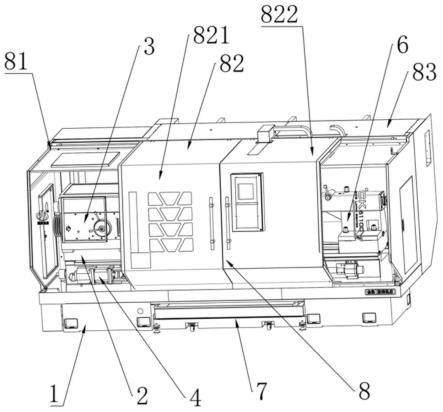

55.为了实现上述实施例,如图8所示,本实施例中还提供了自动在线测量及补偿的电火花线切割加工装置10,该装置10包括,数据获取模块100、数据测量模块200、位置获取模块300和比较判断模块400。

56.数据获取模块100,用于获取测量系统中电极丝的轨迹数据和工件的基本加工参数,其中,基本加工参数包括目标加工形状;

57.数据测量模块200,用于基于轨迹数据和所述基本加工参数对测量系统进行控制,操作电极丝使得电极丝与工件之间进行接触式测量;

58.位置获取模块300,用于当电极丝与工件接触时得到工件上的接触点,基于接触点的位置信息获得目标点的位置信息;

59.比较判断模块400,用于利用目标点的位置信息拟合得到的工件的实际加工形状与目标加工形状进行误差对比,得到误差数据,并判断误差数据是否满足预设加工精度要求的条件,若满足则完成工件加工测量。

60.进一步地,上述测量系统中的测量程序包括:轨迹数据的规划和基本加工参数的选取,上述比较判断模块400,还用于:

61.判断若不满足,则基于误差数据和电极丝与工件的相对位置数据,进行新一轮的轨迹数据的规划和基本加工参数的选取。

62.进一步地,上述位置获取模块300,还用于:

63.当电极丝与工件接触时,得到电源、电极丝和工件形成的闭合电路,基于闭合电路中的电流和机床运动系统的反馈信息,得到电极丝位置信息;

64.基于电位差法和电极丝位置信息得到接触点的位置信息,基于接触点的位置信进行预设密度的多个目标点测量,得到目标点的位置信息。

65.进一步地,上述装置10,还包括:

66.点集获取模块,用于获取测量得到的位置信息点集。

67.进一步地,上述比较判断模块400,还用于:

68.将位置信息点集进行数据拟合得到拟合曲线,将拟合曲线与目标加工形状进行图像处理,得到图像误差;

69.或,将目标加工形状根据位置信息点集进行关键点确定,根据关键点确定结果将离散对应关键点的误差作为离散误差量。

70.根据本发明实施例的自动在线测量及补偿的电火花线切割加工装置,提出电火花线切割自动在线测量加工形状和利用自动在线测量技术进行精度补偿的思路。并通过自动在线测量和精度补偿,可以缩短加工流程,节省人力物力,提高加工效率和加工精度。

71.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

72.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。