1.本发明涉及一种热电材料与电极的钎焊连接方法。

背景技术:

2.碲化铋(bi2te3)在低温区(室温~300℃)热电性能好、导电性佳、稳定性高。钎焊连接温度低、对母材损伤小、工艺简单可控、效率高,因此在碲化铋热电材料与电极的连接中广泛应用。

3.碲化铋与电极间的可靠冶金结合是实现高品质热电器件制备中十分重要的一环,当前,在碲化铋与电极的连接中,多采用锡基钎料。锡基钎料熔点低,与碲化铋热电材料润湿好,但元素扩散问题亟待解决。在钎焊过程中,锡元素与碲化铋中的锑、碲元素互扩散形成脆性反应层,实际服役中,不断增厚的脆性反应层会降低接头的连接强度,且急剧恶化器件的热电性能,影响长期服役稳定性。因此,设计一种实现碲化铋热电材料与电极之间可靠连接的方法是极其重要的。

技术实现要素:

4.本发明的目的是解决当前碲化铋热电材料与电极钎焊连接过程中碲化铋与电极之间元素扩散及钎焊接头强度低的问题,提出一种碲化铋热电材料与电极的钎焊连接方法。

5.本发明碲化铋热电材料与电极的钎焊连接方法按以下步骤进行:

6.一、对碲化铋热电材料进行切割,然后将碲化铋热电材料的待焊面依次进行打磨、抛光和超声清洗,最后在碲化铋热电材料的待焊面电镀ni镀层;ni镀层的厚度为1~5μm;

7.步骤一中在碲化铋热电材料的待焊面电镀ni镀层的工艺为:电镀温度为45~60℃,电流密度为1~15a/dm2,电镀时间为1~10min;

8.步骤一中在碲化铋热电材料的待焊面电镀ni镀层采用的电镀液中含有200~400g/l的硫酸镍、20~40g/l的氯化镍、30~40g/l的硼酸、0.05~0.1g/l的十二烷基硫酸钠;

9.二、在ni镀层上电镀nimo合金镀层,得到厚度为3~20μm的ni/nimo复合阻隔层;然后对ni/nimo复合阻隔层进行抛光和超声清洗,得到待焊碲化铋热电材料;将电极的待焊面进行打磨和超声清洗,得到待焊电极;

10.步骤二中在ni镀层上电镀nimo合金镀层的工艺为:电镀温度为30~50℃,电流密度为4~16a/dm2,电镀时间为5~40min;

11.步骤二中在ni镀层上电镀nimo合金镀层采用的电镀液含有25~55g/l的碱式碳酸钠、5~15g/l的钼酸钠、30~70g/l的柠檬酸钠、10~30g/l的氯化钠、1.0~3.0g/l的糖精和20~25ml/l的浓氨水;

12.步骤二中所述电极材质为cu基合金、fe基合金、ni基合金、co基合金;

13.三、将钎料片置于碲化铋热电材料的待焊面和电极的待焊面之间进行装配,进行

钎焊,然后随炉冷却,完成碲化铋热电材料与电极的钎焊连接;

14.步骤三中钎焊连接工艺为:大气环境下升温至160~200℃,并在160~200℃下保温1~10min,然后以1~10℃/min的降温速率降至室温,完成碲化铋热电材料与电极的钎焊连接;

15.步骤三中所述钎料片为snin钎料、snbi钎料或snbiag钎料。

16.本发明原理及有益效果为:

17.1、本发明通过在碲化铋表面电镀ni/nimo复合阻隔层,采用锡基钎料对碲化铋与电极进行钎焊连接,ni/nimo复合阻隔层与碲化铋结合致密。其中,ni层起到调节接头线膨胀系数,缓解接头残余应力的作用;而nimo层中的高熔点mo元素提高了碲化铋热电材料中元素向复合阻隔层内扩散的能量势垒,因而有利于阻隔元素扩散。同时,钎料对复合阻隔层润湿良好,无孔洞、裂纹产生,且扩散反应层很薄。所得接头室温下抗剪强度可达18mpa,界面元素扩散缓慢,有效解决了现有碲化铋热电材料与电极焊接中碲化铋与电极之间易产生元素扩散及接头强度低的问题。

18.2、本发明采用软钎焊方法对碲化铋与电极进行连接,采用锡基钎料,钎焊温度较低,线膨胀系数匹配好,接头中残余应力小,连接强度高。

19.3、本发明可获得一种碲化铋热电材料与电极的钎焊连接方法,实现碲化铋热电材料与电极的直接焊接,工艺控制简单。

附图说明

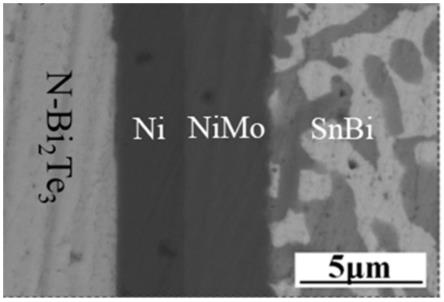

20.图1为实施例一中所获得的bi2te3/ni/nimo/snbi接头界面组织sem图。

具体实施方式

21.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

22.具体实施方式一:本实施方式一、对碲化铋热电材料进行切割,然后将碲化铋热电材料的待焊面依次进行打磨、抛光和超声清洗,最后在碲化铋热电材料的待焊面电镀ni镀层;ni镀层的厚度为1~5μm;

23.步骤一中在碲化铋热电材料的待焊面电镀ni镀层的工艺为:电镀温度为45~60℃,电流密度为1~15a/dm2,电镀时间为1~10min;

24.步骤一中在碲化铋热电材料的待焊面电镀ni镀层采用的电镀液中含有200~400g/l的硫酸镍、20~40g/l的氯化镍、30~40g/l的硼酸、0.05~0.1g/l的十二烷基硫酸钠;

25.二、在ni镀层上电镀nimo合金镀层,得到厚度为3~20μm的ni/nimo复合阻隔层;然后对ni/nimo复合阻隔层进行抛光和超声清洗,得到待焊碲化铋热电材料;将电极的待焊面进行打磨和超声清洗,得到待焊电极;

26.步骤二中在ni镀层上电镀nimo合金镀层的工艺为:电镀温度为30~50℃,电流密度为4~16a/dm2,电镀时间为5~40min;

27.步骤二中在ni镀层上电镀nimo合金镀层采用的电镀液含有25~55g/l的碱式碳酸钠、5~15g/l的钼酸钠、30~70g/l的柠檬酸钠、10~30g/l的氯化钠、1.0~3.0g/l的糖精和

20~25ml/l的浓氨水;

28.步骤二中所述电极材质为cu基合金、fe基合金、ni基合金、co基合金;

29.三、将钎料片置于碲化铋热电材料的待焊面和电极的待焊面之间进行装配,进行钎焊,然后随炉冷却,完成碲化铋热电材料与电极的钎焊连接;

30.步骤三中钎焊连接工艺为:大气环境下升温至160~200℃,并在160~200℃下保温1~10min,然后以1~10℃/min的降温速率降至室温,完成碲化铋热电材料与电极的钎焊连接;

31.步骤三中所述钎料片为snin钎料、snbi钎料或snbiag钎料。

32.1、本实施方式通过在碲化铋表面电镀ni/nimo复合阻隔层,采用锡基钎料对碲化铋与电极进行钎焊连接,ni/nimo复合阻隔层与碲化铋结合致密。其中,ni层起到调节接头线膨胀系数,缓解接头残余应力的作用;而nimo层中的高熔点mo元素提高了碲化铋热电材料中元素向复合阻隔层内扩散的能量势垒,因而有利于阻隔元素扩散。同时,钎料对复合阻隔层润湿良好,无孔洞、裂纹产生,且扩散反应层很薄。所得接头室温下抗剪强度可达18mpa,界面元素扩散缓慢,有效解决了现有碲化铋热电材料与电极焊接中碲化铋与电极之间易产生元素扩散及接头强度低的问题。

33.2、本实施方式采用软钎焊方法对碲化铋与电极进行连接,采用锡基钎料,钎焊温度较低,线膨胀系数匹配好,接头中残余应力小,连接强度高。

34.3、本实施方式可获得一种碲化铋热电材料与电极的钎焊连接方法,实现碲化铋热电材料与电极的直接焊接,工艺控制简单。

35.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中将碲化铋热电材料使用金刚石切割机进行切割,切割后的碲化铋热电材料的尺寸为4mm

×

4mm

×

4mm。

36.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一中对碲化铋热电材料的待焊面依次使用1000#、1500#、2000#、3000#和5000#的金相砂纸进行打磨,然后使用粒径为1.0μm的抛光剂进行抛光,再置于丙酮中超声清洗10~20min。

37.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中将ni/nimo复合阻隔层抛光时采用粒径为1.5μm的抛光膏进行抛光,然后置于丙酮中超声清洗10~20min。

38.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二中将电极的待焊面使用2000#金相砂纸打磨,再置于丙酮中超声清洗10~20min。

39.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤三中所述钎料的厚度为0.09~0.11mm。

40.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三中升温速率为5~10℃/min。

41.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤一中在碲化铋热电材料的待焊面电镀ni镀层的工艺为:电镀温度为50℃,电流密度为15a/dm2,电镀时间为1min。

42.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤一中在碲化铋热电材料的待焊面电镀ni镀层采用的电镀液中含有400g/l的硫酸镍、40g/l的氯化镍、40g/l的硼酸、0.1g/l的十二烷基硫酸钠。

43.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤三中钎焊连接工艺为:在大气环境下升温至190℃,升温速率为8℃/min,并在190℃下保温3min,然后以5℃/min的降温速率降至室温。

44.实施例一:

45.本实施例碲化铋热电材料与电极的钎焊连接方法按以下步骤进行:

46.一、对碲化铋热电材料进行切割,然后将碲化铋热电材料待焊面进行打磨、抛光和超声清洗,再在50℃的电镀温度和15a/dm2的电流密度下,于碲化铋热电材料的待焊面电镀ni镀层,电镀时间为1min,所述的ni镀层的厚度为3μm,采用的电镀液中含有400g/l的硫酸镍、40g/l的氯化镍、40g/l的硼酸、0.1g/l的十二烷基硫酸钠;对碲化铋热电材料的待焊面依次使用1000#、1500#、2000#、3000#和5000#的金相砂纸进行打磨,然后使用粒径为1.0μm的抛光剂进行抛光,再置于丙酮中超声清洗15min;

47.二、将待焊面镀有ni镀层的碲化铋热电材料,再在40℃的电镀温度和8a/dm2的电流密度下,于待焊面电镀nimo合金镀层,电镀时间为10min,所述的nimo合金镀层的厚度为5μm,采用的电镀液含有40g/l的碱式碳酸钠、10g/l的钼酸钠、50g/l的柠檬酸钠、20g/l的氯化钠、2.0g/l的糖精和24ml/l的浓氨水;最后将nimo合金镀层表面进行抛光和超声清洗,得到待焊碲化铋热电材料;将铜电极待焊面进行打磨和超声清洗,得到待焊铜电极;

48.将ni/nimo复合阻隔层抛光时采用粒径为1.5μm的抛光膏进行抛光,然后置于丙酮中超声清洗15min;铜电极的待焊面使用2000#金相砂纸打磨,再置于丙酮中超声清洗15min;

49.三、将snbi钎料片置于待焊碲化铋热电材料和待焊铜电极的待焊面间进行装配,得到待焊连接件。将待焊连接件在大气环境下升温至190℃,升温速率为8℃/min,并在190℃下保温3min,然后以5℃/min的降温速率降至室温,完成碲化铋热电材料与铜电极的钎焊连接;步骤三中所述钎料片尺寸为6mm

×

6mm

×

0.1mm;

50.图1为实施例一中所获得的bi2te3/ni/nimo/snbi接头界面组织sem图;图1中从左到右依次为bi2te3、ni镀层、nimo合金镀层、snbi钎料。能够看出,ni/nimo复合镀层与碲化铋结合良好,层与层之间未见孔洞、裂纹,实现良好的线膨胀系数过渡。snbi钎料与复合镀层润湿良好,未出现脆性反应层,形成可靠冶金结合,提高了碲化铋钎焊接头的热电性能。综上表明,本实施例碲化铋热电材料与铜电极的钎焊连接效果十分优异。同时,对碲化铋热电材料与铜电极之间的钎焊连接接头的力学性能进行测试,测试结果显示:室温下接头抗剪切强度可达14mpa。

51.实施例二:一种碲化铋热电材料与电极的钎焊连接方法,按以下步骤进行:

52.一、对碲化铋热电材料进行切割,然后将碲化铋热电材料待焊面进行打磨、抛光和超声清洗,再在50℃的电镀温度和15a/dm2的电流密度下,于碲化铋热电材料的待焊面电镀ni镀层,电镀时间为1min,所述的ni镀层的厚度为3μm,采用的电镀液中含有400g/l的硫酸镍、40g/l的氯化镍、40g/l的硼酸、0.1g/l的十二烷基硫酸钠;对碲化铋热电材料的待焊面依次使用1000#、1500#、2000#、3000#和5000#的金相砂纸进行打磨,然后使用粒径为1.0μm的抛光剂进行抛光,再置于丙酮中超声清洗15min;

53.二、将待焊面镀有ni镀层的碲化铋热电材料,再在40℃的电镀温度和8a/dm2的电流密度下,于待焊面电镀nimo合金镀层,电镀时间为10min,所述的nimo合金镀层的厚度为5

μm,采用的电镀液中含有40g/l的碱式碳酸钠、10g/l的钼酸钠、50g/l的柠檬酸钠、20g/l的氯化钠、2.0g/l的糖精和24ml/l的浓氨水;最后将nimo合金镀层表面进行抛光和超声清洗,得到待焊碲化铋热电材料;将铜电极待焊面进行打磨和超声清洗,得到待焊铜电极;

54.将ni/nimo复合阻隔层抛光时采用粒径为1.5μm的抛光膏进行抛光,然后置于丙酮中超声清洗15min;铜电极的待焊面使用2000#金相砂纸打磨,再置于丙酮中超声清洗15min;

55.三、将涂覆有钎剂的snbi钎料片置于待焊碲化铋热电材料和待焊铜电极的待焊面间进行装配,得到待焊连接件。将待焊连接件在大气环境下升温至200℃,升温速率为8℃/min,并在200℃下保温3min,然后以5℃/min的降温速率降至室温,完成碲化铋热电材料与铜电极的钎焊连接;

56.步骤三中所述钎料片尺寸为6mm

×

6mm

×

0.1mm;

57.本实施例碲化铋热电材料与铜电极的钎焊接头组织致密、稳定性高,接头室温剪切强度高达18mpa。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。