一种适用于35t重载铁路的

ω

型弹条的三次成型模具

技术领域

1.本发明涉及一种适用于35t重载铁路的ω型弹条的三次成型模具。

背景技术:

2.弹条是扣件系统的重要部件,通过弯曲和扭转变形对钢轨施加扣压力,将钢轨固定在轨道之上,抵抗其纵向和横向位移。我国现有重载铁路扣件系统包括弹条ⅵ型扣件系统、弹条ⅶ型扣件和wj-12扣件系统(适用于30t重载铁路),对应使用的重载弹条为w4型弹条和w5型弹条。随着重载铁路的发展,上述弹条扣压力和疲劳性能等均无法满足轴重更高的车况要求。

3.现有常用的ω型弹条成型工装所生产的ω型弹条适用于客货共线、高速铁路、重载铁路等轴重在30t以内的铁路线路,无法满足适应更高轴重的弹条的生产需要。本发明依据一款适用于35t轴重的ω型重载弹条,配套设计一套专用的三次成型模具。

技术实现要素:

4.为了克服现有技术的上述缺点,本发明提出了一种适用于35t重载铁路的ω型弹条的三次成型模具。

5.本发明解决其技术问题所采用的技术方案是:一种适用于35t重载铁路的ω型弹条的三次成型模具,包括一序成型工装、二序成型工装、三序成型工装,其中:

6.一序成型工装包括固定在上底板上的上模座和中上模,以及固定在下底板上的下模座底板和中下模,其中:在上模座上设置大煨弯轮,在中上模上设置小煨弯轮;在下模座底板上设置左、右下模座,在左、右下模座上均设置有定位滚轮、下模滚轮、下模垫块和挡料块,在中下模上设置下煨弯轮;

7.二序成型工装包括固定在上模板上的上模体,以及固定在下底板上的摆臂座和芯模座,其中:在上模体上设置有左、右上模爪和左、右活动上爪,在左、右上模爪上分别设置左上模和右上模,在左、右活动上爪上均设置有退料轮、上模滚轮和限位轮;在摆臂座上设置左、右摆臂,在左、右摆臂的两端均分别设置有摆臂压轮和摆臂滚轮,在芯模座上设置芯模架,在芯模架上设置芯模;

8.三序成型工装包括固定在上模板上的上模架,以及固定在下底板上的前下模座、浮动板、中下垫块、下模垫块和后下模座,其中:在上模架上设置有边肢上模、左右上模和中上模;在前下模座上设置前滚轮和前隔套,在浮动板上设置中下模和边下垫块,在下模垫块上设置边肢下模座,在边肢下模座上设置边下垫块和字头,在后下模座上设置后滚轮和后隔套。

9.与现有技术相比,本发明的积极效果是:

10.为克服现有弹条成型模具无法生产适用于35t轴重的重载弹条,本发明提供了一种重载铁路ω型弹条的三次成型模具,各成型工序上底板和下底板上均开设有凹槽,便于模具安装定位,调整更为便捷。二序左右活动上爪配合限位板坡面转动,使得工件成型后形

成中肢尾端圆弧段,该圆弧段在弹条安装时可限制螺栓沿钢轨横向方向的窜动,保证扣件的稳定性和安全性。二序芯模采用半轮结构,便于脱料,且芯模固定于芯模架上,可随芯模轴转动,二序成型压机上移时,工件在退料轮的提拉下带动芯模向上转动,工件中肢与芯模成一夹角脱离,避免工件尾端的圆弧段和芯模下端发生干涉。三序中上模上镶嵌硬质合金,大大提高模具寿命,防止成型工件表面出现拉伤。三序浮动板上设置有边下垫块,弹条成型后中肢前端翘曲向上,弹条在实际安装过程中中肢颚端不会直接接触钢轨,有效避免过安装发生。三序浮动板托起成型工件,成型过程中随工件一同移动,成型后上移顶出成型工件,便于操作者取料。

附图说明

11.本发明将通过例子并参照附图的方式说明,其中:

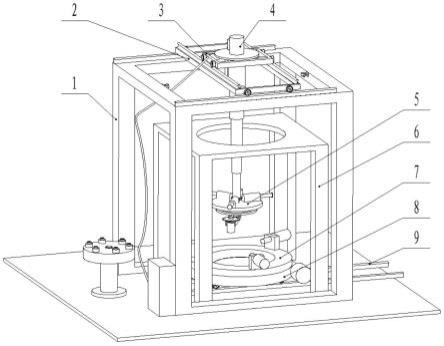

12.图1为所述的一序成型工装的主视图;

13.图2为所述的一序成型工装的工作原理图一;

14.图3为所述的一序成型工装的工作原理图二;

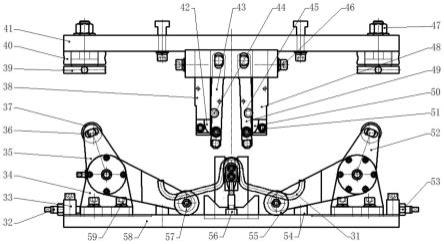

15.图4为所述的二序成型工装的主视图;

16.图5为所述的二序成型工装的侧视图;

17.图6为所述的二序成型工装的摆臂和摆臂支座的连接关系示意图;

18.图7为所述的二序成型工装的工作原理图一;

19.图8为所述的二序成型工装的工作原理图二;

20.图9为所述的三序成型工装的主视图;

21.图10为所述的三序成型工装的俯视图;

22.图11为所述的三序成型工装的侧视图;

23.图12为所述的三序成型工装的工作原理图一;

24.图13为所述的三序成型工装的工作原理图二;

25.图14为本发明成型完成后制得的重载ω型弹条的主视图;

26.图15为本发明成型完成后制得的重载ω型弹条的侧视图。

具体实施方式

27.参照图1-13,本发明的一种重载铁路ω型弹条的三次成型模具,包括:下底板1、左定位块2、六角螺母3、顶丝4、下模座底板5、左下模座6、限料顶杆7、六角螺母8、挡料块9、内六角螺栓10、大煨弯轮11、轮轴12、上模座13、内六角螺栓14、上底板15、中上模16、小煨弯轮17、原材料工件18、定位滚轮19、定位滚轮轴20、下模滚轮轴21、下模滚轮22、右下模座23、下模垫块24、内六角螺栓25、顶丝座26、内六角螺栓27、中下模28、下煨弯轮29、下煨弯轮轴30、一序成型工件31、限位顶丝32、限位座33、摆臂座34、左摆臂35、摆臂压轮轴36、摆臂压轮37、左上模爪38、调整螺栓39、调整螺帽40、上模板41、左上模42、左活动上爪43、退料轴44、退料轮45、内六角螺栓46、六角螺母47、右上模爪48、右活动上爪49、右上模50、内六角螺栓51、右摆臂52、内六角螺栓53、摆臂垫块54、摆臂滚轮55、六角螺母56、摆臂滚轮轴57、下底板58、内六角螺栓59、内六角螺栓60、上模体61、上模爪轴62、上模滚轮63、垫圈64、上模滚轮轴65、限位轮66、限位轮轴67、拉簧挂板68、芯模架69、芯模销70、限位板71、芯模座72、芯模73、芯模

架调节螺栓74、摆臂支座端盖75、调整压块76、圆锥滚子轴承77、摆臂轴78、防尘盖79、内六角螺栓80、端盖81、六角螺母82、调节螺栓83、内六角螺栓84、二序成型工件85、压簧86、浮动板87、导向螺杆88、中上模基体89、边肢上模90、左右上模91、内六角螺栓92、上模架93、上模板94、中上模95、中下垫块96、下模垫块97、六角螺母98、下底板99、限位座100、前下模座101、前滚轮102、滚轮轴103、前隔套104、限料块105、内六角螺栓106、中下模107、边下垫块108、边肢下模109、字头110、边肢下模座111、后滚轮112、后隔套113、后下模座114、限位螺栓115、内六角螺栓116、定位板117、限位螺栓118、三序成型工件119。

28.应用本发明生产的重载ω型弹条结构如图14-15所示,与现有常见ω型弹条相比,其结构差异主要体现在弹条中肢120向上翘曲,弹条中肢尾端圆弧段121向内收拢。扣件安装时,弹条中肢120向上翘曲避免了中肢颚端直接接触钢轨或轨距块,可以防止弹条的过安装。弹条中肢尾端圆弧段121两处向内收拢形成的窄缝可以防止螺栓沿钢轨横向的异常窜动,保证扣件稳定性。弹条的其他空间结构基本和现有ω型弹条相同,在改变上述结构的基础上,再改变弹条空间尺寸及弹条料径和材质来满足高轴重铁路的工况要求。

29.其中,一序成型模具如图1至3所示,上模座13和中上模16通过内六角螺栓14固定在开有长凹槽的上底板15上,上模座13可左右调节,中上模16固定不动。大煨弯轮11通过轮轴12固定在上模座13上,小煨弯轮17通过轮轴12固定在中上模16上。左下模座6和右下模座23分别设置在下模座底板5上,下模座底板5通过内六角螺栓27与下底板1连接,下模座底板5上开设有腰形孔,左下模座6和右下模座23可沿下底板1上开设的长槽左右移动调节。定位滚轮19通过定位滚轮轴20固定在左下模座6和右下模座23上,下模滚轮22通过下模滚轮轴21固定在左下模座6和右下模座23上,下模垫块24通过内六角螺栓25固定在左下模座6和右下模座23上。中下模28通过内六角螺栓27固定在下底板1上,下煨弯轮29通过下煨弯轮轴30固定在中下模28上。挡料块9通过内六角螺栓10固定在左下模座6和右下模座23上。顶丝4通过旋紧六角螺母3固定在左定位块2上,对左下模座6进行左右限位,限料顶杆7通过旋紧六角螺母8固定在左定位块2,对原材料工件18进行左右限位,顶丝4通过旋紧六角螺母3固定在顶丝座26上,对右下模座23进行左右限位。

30.上底板15上开有长凹槽,便于左右对称设置的上模座13在长凹槽中定位和左右位移调节。大煨弯轮11、小煨弯轮17、定位滚轮19、下模滚轮22、下煨弯轮29上均设有凹槽,凹槽半径略大于一序成型工件31的回转半径,保证一序成型工件31平稳放置,且成型过程中可对一序成型工件31前后方向限位。下模垫块24上镶嵌有硬质合金凹槽,凹槽半径略大于一序成型工件31的回转半径,保证成型过程中一序成型工件31上不会出现压痕。

31.二序成型模具如图4-图6所示,上模体61通过内六角螺栓60固定在上模板41上,左上模爪38和右上模爪48嵌在上模体61中,通过内六角螺栓46固定,左活动上爪43和右活动上爪49通过上模爪轴62和上模体61连接,左活动上爪43和右活动上爪49可以在上模体61中围绕上模爪轴62轴线旋转摆动,通过调节左上模爪38和右上模爪48在上模体中的位置可以限制左活动上爪43和右活动上爪49的摆动幅度。调整螺栓39和调整螺帽40通过拧紧六角螺母47固定在上模板41上。左上模42和右上模50通过内六角螺栓51分别固定在左上模爪38和右上模爪48上,退料轮45通过退料轴44固定在左活动上爪43和右活动上爪49上,上模滚轮63通过上模滚轮轴65固定在左活动上爪43和右活动上爪49上,上模滚轮63外侧加盖平垫圈64和六角螺母,配合上模滚轮轴65上设置的阶梯可以在限制上模滚轮63沿轴向窜动的同时

还保证其可沿上模滚轮轴65轴线自由旋转。限位轮66通过限位轮轴67固定在左活动上爪43和右活动上爪49上。在开设有长槽的左摆臂35和右摆臂52的两端分别通过摆臂压轮轴36和摆臂滚轮轴57固定有摆臂压轮37和摆臂滚轮55。左摆臂35和右摆臂52通过摆臂支座端盖75、调整压块76、圆锥滚子轴承77、摆臂轴78、防尘盖79、内六角螺栓80、端盖81、六角螺母82和调节螺栓83连接在摆臂座34上。内六角螺栓84作为摆臂座34的内部零件,主要起连接作用。调节螺栓83可以调节左摆臂35和右摆臂52的窜动、摆臂座34通过内六角螺栓59固定在下底板58上左右对称开设的长凹槽中,可以左右调节。在下底板58上设置有摆臂垫块54。限位座33对称布置在下底板58两侧,限位顶丝32通过内六角螺栓53固定在限位座33上,可对左摆臂35和右摆臂52左右调节。芯模73通过螺栓连接固定在芯模架69上,芯模架69通过芯模销70连接在芯模座72上,并可沿着芯模销70中心线旋转,方便工件脱模。芯模座72固定设置在下底板58上,芯模座72上设置有拉簧挂板68,并挂设拉簧,当芯模73被工件带动向上旋转时并脱模后,拉簧作用拉力于芯模架69左端,使得芯模架69向下回转,保证芯模73快速复位。限位板71通过螺栓连接固定在下底板58上,限位板71上设置的斜坡面可以使得左活动上爪43和右活动上爪49下移时向中间移动。芯模架调节螺栓74通过六角螺母56固定在下底板58上,通过调节芯模架调节螺栓74的高度可对芯模73的高度进行调节。

32.三序成型模具如图9-图11所示,上模架93通过内六角螺栓92固定在上模板94上,边肢上模90、左右上模91和中上模95均开有斜面,通过限位螺栓115固定在上模架93的腔体中。前滚轮102和前隔套104组合后通过滚轮轴103连接在前下模座101上,前下模座101上设有定位板117,通过内六角螺栓116固定,定位板117上设有腰形孔,可调节控制二序成型工件85的前后移动。浮动板87通过导向螺杆88、压簧86和六角螺母98连接在下底板99上,可上下浮动。浮动板87中间通过螺栓连接有中下模107和边下垫块108,浮动板87下方设有中下垫块96,固定连接在下底板99上,通过调节中下模107、边下垫块108和中上模95的相对高度可以调节弹条的中肢部高度。通过内六角螺栓106将限料块105固定在浮动板87两侧,限料块105可以调节二序成型工件85的初始放置位置。边肢下模座111通过螺栓连接在固定于下底板99上的下模垫块97上,边肢下模座111上设有通孔方槽,边下垫块108和字头110放置其中并通过限位螺栓118固定。后滚轮112和后隔套113组合后通过后滚轮轴103连接在后下模座114上。前下模座101和后下模座114均通过螺栓连接固定在下底板99上。限位座100通过螺栓连接固定在下底板99上,通过旋拧限位座100上的顶丝可以调节前下模座101的前后位移。

33.三序的前下模座101和后下模座114为分开式,可以通过前下模座101的前后位移控制弹条宽度,上模设计时分体独立,中上模95使用硬质合金制成,镶嵌于中上模基体89上,两者组合使用可提升模具使用寿命,减少成型工件的表面划痕,节约模具成本。调节中上模95、边肢上模90、左右上模91和边肢下模109、字头110的高度可以调节成型后弹条的弹程、中间拱高和侧拱高尺寸。

34.本成型工装的工作原理是:

35.一序成型阶段:将原材料工件18平稳放置于定位滚轮19的凹槽中,利用左侧限料顶杆7对其进行限位。压机下压后,大煨弯轮11首先接触原材料工件18,原材料工件18弯曲后依次接触下煨弯轮29、小煨弯轮17、下模滚轮22的凹槽,当压机下压到下死点时,在下模垫块24的支撑下自然成型,得到一序成型工件31(如图2所示),然后一序压机向上运动回到

上死点,一序成型工件31留在下模垫块24和下煨弯轮29的凹槽内,操作者可直接钳夹取出,进入下一工序(即二序)。

36.二序成型阶段:将一序成型工件31放置于摆臂滚轮55和芯模73的凹槽内(如图4所示),一序成型工件31的中部圆弧接触芯模73,芯模上端为半轮结构设计且设有拔模斜度,方便工件成型后脱离芯模73。调整摆臂垫块54的高度或者摆臂滚轮55的直径大小,使得一序成型工件31和摆臂滚轮55刚好接触,与芯模73一道形成三点接触,保证一序成型工件31放置稳定。压机启动后下压,上模滚轮63接触一序成型工件31并贴合往下移动,当调整螺栓39接触到左摆臂35和右摆臂52上的摆臂压轮37上时,左摆臂35和右摆臂52在杠杆原理的作用下围绕摆臂轴78轴线旋转,摆臂滚轮55往中间翘起并对一序成型工件31进行煨弯,通过调节调整螺栓39可以调整左摆臂35和右摆臂52的摆动幅度。左上模42和右上模50对一序成型工件31起限位作用,保证弹条总长尺寸。当压机下压接近下死点时,限位轮66接触限位板71的斜坡面,限位轮66在斜坡面上移动,逐渐向中间聚拢(带动左活动上爪43和右活动上爪49围绕上模爪轴62旋转),形成工件中肢尾端圆弧段121。压机达到下死点时,左摆臂35和右摆臂52停止上摆,得到二序成型工件85。压机上移,左摆臂35和右摆臂52在重力作用下自然下落,二序成型工件85挂在退料轮45上被带起(如图8所示),操作者可直接手工钳夹轻松取下工件。

37.通过调节内六角螺栓46,控制左上模爪38、右上模爪48与内六角螺栓46之间的间隙,从而调节左上模42和右上模50的空间位置,同步左右调节左摆臂35和右摆臂52(保证摆臂滚轮55和左上模42、右上模50之间的工件不会被挤压,导致成型后弹条出现过大压痕),能够调节弹条总长尺寸。调节芯模架调节螺栓74的高度能够控制成型后弹条的中肢长度。

38.三序成型阶段:将二序成型工件85放置于前滚轮102和后滚轮112上,靠定位板117对工件前侧限位,靠限料块105对工件左侧限位(如图11所示)。压机启动后,中上模(基体)89、中上模95、边肢上模90和左右上模91随压机一起向下运动,对二序成型工件85成型,浮动板承托着工件一同向下运动,直到压机达到下死点,此时浮动板刚好接触中下垫块96,产品成型得到三序成型工件119,(如图12所示)。压机向上运动,浮动板87在压簧86的作用下将三序成型工件119平稳托起,压机回到上死点,三序成型工件119停留在模具腔中,可以直接钳夹取出,至此完成工件的三序成型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。