1.本发明属于塑胶产品双色注塑技术领域,尤其涉及一种双色注塑产品模内前模自动植入的制造方法。

背景技术:

2.随着塑胶制造工艺及技术的不断发展与精进,特别是双色注塑有它独特的优势,不同材料的结合,相同材料不同颜色的应用,以及独特的结合力可以通过材料的选用,这就为一般双色注塑行业又提供了新机会,随着ai智能化,电子化技术越来越普及化,很多塑胶电子产品都会考虑在一般双色产品上做一些技术突破。以前传统的双色注塑,还是停留在颜色切换,不同材料的相融结合等技术上,传统嵌入或者埋入方式是:第一次注塑第一种材料产品,取出来后,将要嵌入或者埋入的物件放在第一射产品上,再换一台设备注塑成型,将其包裹在内,这样注塑产品,缺点如下:1)两种材料结合力不好,容易从中间分离,而且嵌入或者埋入物件容易从中间分开,类似三明治结构;2)注塑周期长,过程是做完第一次产品后,要取出来,再放到另外机器设备的模具上;3)产品很容易造成变形,因为第一次产品成型后,再取出,因为冷却定型,再进行二次型腔植入或者埋入时,产生较大的温度差异,从而导致注塑后产品收缩变形量较大。随着科技的发展,客户的需求在不断变革求新,急需在一般双色注塑工艺上做一些创新,来满足客户日益创新的需求。因此,本发明基于这种需求应运而生。

技术实现要素:

3.本发明实施例提供一种双色注塑产品模内前模自动植入的制造方法,旨在解决现有的双色植入注塑采用单色埋入或者嵌入注塑后,取出在二次注塑的所存在的结合力不好、注塑周期长、以及产品容易造成变形的缺陷。

4.本发明实施例是这样实现的,一种双色注塑产品模内前模自动植入的制造方法,实现双色注塑和模内植入,包括以下步骤:双色注塑产品通过模内前置自动植入的模具设备成型;所述模内前置自动植入的模具设备,包括第一前模和第二前模、第一后模和第二后模、注塑机构、后模旋转机构、嵌入物件放置机械手,所述第一前模中设置有嵌入物定位支架柱,所述注塑机构分别于所述第一前模和所述第二前模连接;所述后模旋转机构与所述第一后模和所述第二后模连接,实现后模与前模的合模、分模和旋转动作;

5.1)嵌入物件放置机械手将嵌入物放置于第一前模的嵌入物定位支架柱上,在后模旋转机构带动下实现第一前模与第一后模的合模、第二前模与第二后模的合模,注塑机构对两部分的合模进行第一侧注塑;

6.2)第一侧注塑完成后,所述后模旋转机构带动所述第一后模与所述第二后模分别分模后,旋转后模,将所述第一后模与所述第二前模对应、同时所述第二后模与所述第一前模对应,在后模旋转机构的带动下实现第一前模与第二后模的合模、第二前模与第一后模的合模,注塑机构对两部分的合模进行第二侧注塑;

7.3)第二侧注塑完成后,经过通过分模后,获得模内植入的双色注塑产品。

8.作为优选的实施方式,所述注塑机构包括第一注塑机构,所述第一注塑机构与所述第一前模连接,所述第二注塑机构与所述第二前模连接。

9.作为优选的实施方式,所述模内植入的双色注塑产品,优选为包括内置感应器件的塑胶车牌等。

10.作为优选的实施方式,所述嵌入物定位支架柱的端部具有吸附机构,所述吸附机构为吸气吸附机构或磁吸吸附机构,用于实现对嵌入物的吸附固定。

11.作为优选的实施方式,所述第一前模、第二前模上分别设置有两个双色注塑产品的注塑凹槽;所述第二前模上的两个注塑凹槽之间设置有连接凹槽,两个注塑凹槽与连接凹槽设置可以实现依次注塑制备获得双倍的双色注塑产品,极大的增加了双色注塑产品的生产效率。

12.作为优选的实施方式,所述第一前模、第二前模的四角分别设置有凸起卡扣,所述第一后模和第二后模的四角分别设置有凹卡扣;所述凸起卡扣与所述凹卡扣在合模时实现相互匹配卡扣。

13.作为优选的实施方式,所述第一前模的注塑凹槽内设置有嵌入物凹槽,所述嵌入物定位支架柱端部的吸附机构设置于嵌入物凹槽内;所述嵌入物凹槽用于嵌入物放置,嵌入物放置后通过吸附机构和嵌入物凹槽进行精准定位和避免跌落。

14.进一步的优选实施方式,所述嵌入物凹槽内还设置有定位凸起,所述定位凸起对嵌入物做进一步的定位。

15.本发明在注射第一侧注塑前,将需要植入的嵌入物放入到前模(或者母模、或者定模),采用吸气或者磁铁,嵌入物定位支架柱定位,并通过嵌入物凹槽和定位凸起进限位,保证嵌入物件不掉落且精密限位,然后进行第一侧注塑,注塑完成后,被埋入物件已经包裹在塑胶里面后,接着后模旋转机构旋转后,进行第二侧注塑,通过第二侧注塑完成后,将埋入嵌入物全部包裹在两种塑胶中间,达到该产品实际达成的效果。

16.本发明的技术方案与现有技术相比具有以下有益效果:

17.1.本发明的制造方法,通过前模(或者定模、或者母模)植入和连续两次注塑实现,第一次注塑成型前通过嵌入物件放置机械手精准植入嵌入物,使被植入的嵌入物在第一次注塑时和产品结合在一起,然后进行第二次注塑成型。可以提高生产效率,精准度比人工植入更精准,更快速。

18.2.本发明通过塑胶双色和前模模内植入的制造方法,突破了传统技术上套啤或者单色埋入注塑后,再第二次注塑后结合力问题,注塑成型循环周期短,产品发生变形低,真正实现嵌入物的不被裸露出来,两种材料无缝结合,从而实现产品外观无暇,功能和性能完美。

19.3.本发明旨在对塑胶双色注塑产品在一次注塑和二次注塑中间增加嵌入物件,使得物件嵌入两个中间,包裹在两种塑胶中间结合牢固,但是外观又看不出来,从而达到产品实用性,但是又从外观上无法识别出来效果,只能透过某些设备或其它科技手段来辨别,从而达到实用其价值。

附图说明

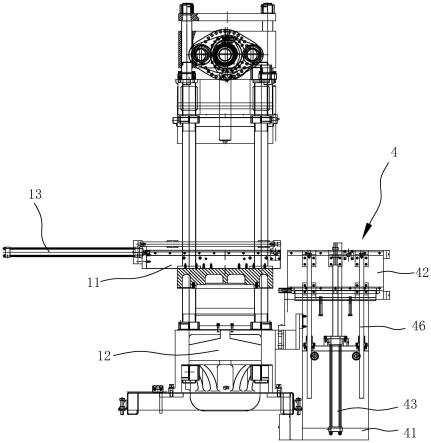

20.图1为本发明的模内前置自动植入的模具的结构示意图;

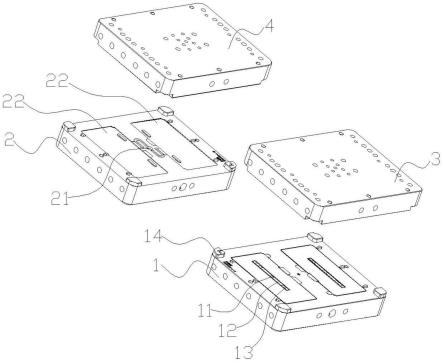

21.图2为本发明的模内前置自动植入的模具的爆炸结构示意图;

22.图3为本发明的嵌入物定位支架柱与嵌入物的局部结构示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后、顶、底

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

25.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

26.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

27.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

28.目前,双色植入注塑技术领域存在以下缺点:现有的双色植入注塑采用单色埋入或者嵌入注塑后,取出在二次注塑的所存在的结合力不好、注塑周期长、以及产品容易造成变形的缺陷。为了解决上述技术问题,本发明提出了一种双色注塑产品模内自动植入的制造方法。

29.实施例一

30.如图1和图2所示,本发明实施例提供了一种双色注塑产品模内前模自动植入的制造方法,实现双色注塑和模内植入,包括以下步骤:双色注塑产品通过模内前置自动植入的模具设备成型;所述模内前置自动植入的模具设备,包括第一前模1和第二前模2、第一后模3和第二后模4、注塑机构、后模旋转机构、嵌入物件放置机械手,所述第一前模1中设置有嵌入物定位支架柱11,所述注塑机构分别于所述第一前模1和所述第二前模2连接;所述后模旋转机构与所述第一后模3和所述第二后模4连接,实现后模3、4与前模1、2的合模、分模和旋转动作;

31.1)嵌入物件放置机械手将嵌入物5放置于第一前模1的嵌入物定位支架柱11上,在后模旋转机构带动下实现第一前模1与第一后模3的合模、第二前模2与第二后模4的合模,注塑机构对两部分的合模进行第一侧注塑;

32.2)第一侧注塑完成后,所述后模旋转机构带动所述第一后模3与所述第二后模4分别分模后,旋转后模,将所述第一后模3与所述第二前模2对应、同时所述第二后模4与所述第一前模1对应,在后模旋转机构的带动下实现第一前模1与第二后模4的合模、第二前模2与第一后模3的合模,注塑机构对两部分的合模进行第二侧注塑;

33.3)第二侧注塑完成后,经过通过分模后,获得模内植入的双色注塑产品。

34.作为优选的实施方式,所述注塑机构包括第一注塑机构,所述第一注塑机构与所述第一前模1连接,所述第二注塑机构与所述第二前模2连接。

35.作为优选的实施方式,所述模内植入的双色注塑产品,优选为包括内置感应器件的塑胶车牌等。

36.如图3所示,作为优选的实施方式,所述嵌入物定位支架柱11的端部具有吸附机构111,所述吸附机构111为吸气吸附机构或磁吸吸附机构,用于实现对嵌入物的吸附固定。

37.作为优选的实施方式,所述第一前模1、第二前模2上分别设置有两个双色注塑产品的注塑凹槽22;所述第二前模2上的两个注塑凹槽之间设置有连接凹槽21,两个注塑凹槽22与连接凹槽21设置可以实现依次注塑制备获得双倍的双色注塑产品,极大的增加了双色注塑产品的生产效率。

38.作为优选的实施方式,所述第一前模1、第二前模2的四角分别设置有凸起卡扣14,所述第一后模3和第二后模4的四角分别设置有凹卡扣;所述凸起卡扣14与所述凹卡扣在合模时实现相互匹配卡扣。

39.作为优选的实施方式,所述第一前模1的注塑凹槽22内设置有嵌入物凹槽12,所述嵌入物定位支架柱11端部的吸附机构111设置于嵌入物凹槽12内;所述嵌入物凹槽12用于嵌入物5放置,嵌入物5放置后通过吸附机构111和嵌入物凹槽12进行精准定位和避免跌落。

40.进一步的优选实施方式,所述嵌入物凹槽12内还设置有定位凸起13,所述定位凸起13对嵌入物5做进一步的定位。

41.本发明在注射第一侧注塑前,将需要植入的嵌入物放入到前模(或者母模、或者定模),采用吸气或者磁铁,嵌入物定位支架柱定位,并通过嵌入物凹槽和定位凸起进限位,保证嵌入物件不掉落且精密限位,然后进行第一侧注塑,注塑完成后,被埋入物件已经包裹在塑胶里面后,接着后模旋转机构旋转后,进行第二侧注塑,通过第二侧注塑完成后,将埋入嵌入物全部包裹在两种塑胶中间,达到该产品实际达成的效果。

42.本发明的技术方案与现有技术相比具有以下有益效果:

43.1.本发明的制造方法,通过前模(或者定模、或者母模)植入和连续两次注塑实现,第一次注塑成型前通过嵌入物件放置机械手精准植入嵌入物,使被植入的嵌入物在第一次注塑时和产品结合在一起,然后进行第二次注塑成型。可以提高生产效率,精准度比人工植入更精准,更快速。

44.2.本发明通过塑胶双色和前模模内植入的制造方法,突破了传统技术上套啤或者单色埋入注塑后,再第二次注塑后结合力问题,注塑成型循环周期短,产品发生变形低,真正实现嵌入物的不被裸露出来,两种材料无缝结合,从而实现产品外观无暇,功能和性能完

美。

45.3.本发明旨在对塑胶双色注塑产品在一次注塑和二次注塑中间增加嵌入物件,使得物件嵌入两个中间,包裹在两种塑胶中间结合牢固,但是外观又看不出来,从而达到产品实用性,但是又从外观上无法识别出来效果,只能透过某些设备或其它科技手段来辨别,从而达到实用其价值。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。