3d打印系统及其控制方法

技术领域

1.本技术涉及3d打印技术领域,具体涉及一种3d打印系统及其控制方法。

背景技术:

2.3d打印系统的应用越来越广泛。为了提升3d打印系统的精度和效率,相关技术逐渐提出挤出口连续可调的挤出头。在打印过程中,此类挤出头的物料流率会随着待填充区域的截面轮廓线的变化而在较大范围内动态变化。针对此类挤出头,如何更好地进行物料输送,是亟待解决的问题。

技术实现要素:

3.本技术提供一种3d打印系统及其控制方法。

4.第一方面,提供一种3d打印系统,包括:第一螺杆式输料系统,具有第一物料输入端、第一螺杆、第一螺筒以及第一物料输出端,所述第一物料输入端用于接收固态物料,所述第一螺杆和所述第一螺筒之间的间隙形成第一输料通道,所述第一输料通道用于将所述固态物料转换成熔融态物料,并将所述熔融态物料输送至所述第一物料输出端进行输出;第二螺杆式输料系统,具有第二物料输入端、第二螺杆、第二螺筒以及第二物料输出端,所述第二物料输入端与所述第一物料输出端相连,以接收所述第一物料输出端输出的熔融态物料,所述第二螺杆和所述第二螺筒之间的间隙形成第二输料通道,所述第二输料通道用于将所述熔融态物料输送至所述第二物料输出端进行输出,所述第二螺筒具有围绕所述第二螺杆的第一区段和第二区段,所述第二区段从所述第一区段起沿远离所述螺杆的方向延伸,形成一溢流腔;挤出头,与所述第二螺杆式输料系统相连,用于接收所述第二物料输出端输出的熔融态物料,并通过所述挤出头的挤出口将所述熔融态物料逐层挤出至打印平台,其中所述挤出口的宽度连续可调;以及控制系统,与所述挤出头控制连接,用于控制所述挤出口的宽度随当前打印层中的物料填充区域的截面轮廓线的变化而变化,从而将所述熔融态物料一次性填充至所述物料填充区域内。

5.第二方面,提供一种3d打印系统,包括:第一输料系统,用于将固态物料转换成熔融态物料;第二输料系统,与所述第一输料系统相连,用于接收所述第一输料系统输出的熔融态物料,所述第二输料系统的内部设置有一溢流腔;挤出头,与所述第二输料系统相连,用于接收所述第二输料系统输出的熔融态物料,并通过所述挤出头的挤出口将所述熔融态物料逐层挤出至打印平台,其中所述挤出口的宽度连续可调;以及控制系统,与所述挤出头控制连接,用于控制所述挤出口的宽度随当前打印层中的物料填充区域的截面轮廓线的变化而变化,从而将所述熔融态物料一次性填充至所述物料填充区域内。

6.第三方面,提供一种3d打印系统的控制方法,所述3d打印系统包括:第一螺杆式输料系统,具有第一物料输入端、第一螺杆、第一螺筒以及第一物料输出端,所述第一物料输入端用于接收固态物料,所述第一螺杆和所述第一螺筒形成第一输料通道,所述第一输料通道用于将所述固态物料转换成熔融态物料,并将所述熔融态物料输送至所述第一物料输

出端进行输出;第二螺杆式输料系统,具有第二物料输入端、第二螺杆、第二螺筒以及第二物料输出端,所述第二物料输入端与所述第一物料输出端相连,以接收所述第一物料输出端输出的熔融态物料,所述第二螺杆和所述第二螺筒形成第二输料通道,所述第二输料通道用于将所述熔融态物料输送至所述第二物料输出端进行输出,所述第二螺筒具有围绕所述第二螺杆的第一区段和第二区段,所述第二区段从所述第一区段起沿远离所述螺杆的方向延伸,形成一溢流腔;以及挤出头,与所述第二螺杆式输料系统相连,用于接收所述第二物料输出端输出的熔融态物料,并通过所述挤出头的挤出口将所述熔融态物料逐层挤出至打印平台,其中所述挤出口的宽度连续可调;所述方法包括:控制所述挤出口的宽度随当前打印层中的物料填充区域的截面轮廓线的变化而变化,从而将所述熔融态物料一次性填充至所述物料填充区域内。

附图说明

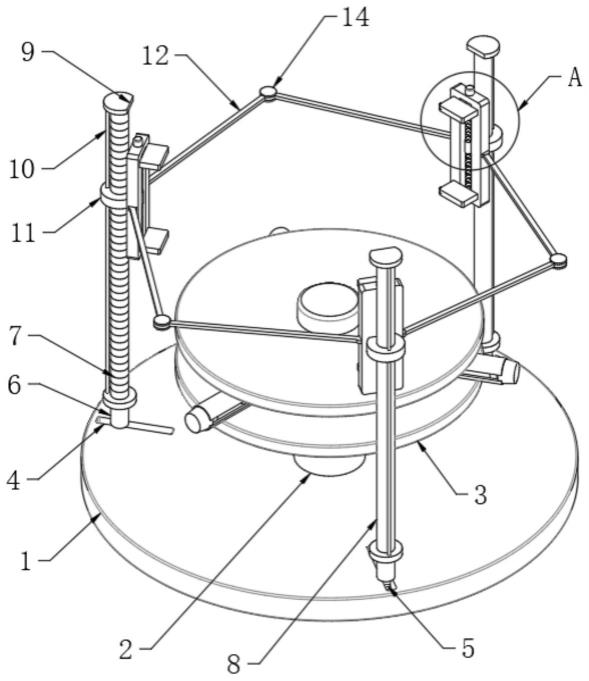

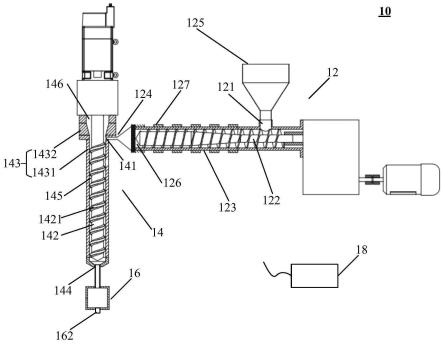

7.图1是本技术一实施例提供的3d打印系统的结构示意图。

8.图2是图1所示的3d打印系统的局部剖视图。

9.图3是本技术另一实施例提供的3d打印系统的结构示意图。

10.图4是本技术实施例提供的溢流腔液面测量装置的结构示例图。

11.图5是本技术实施例提供的溢流腔液面测量装置的另一结构示例图。

12.图6是本技术实施例提供的3d打印系统的控制方法的示意性流程图。

具体实施方式

13.图1是本技术实施例提供的3d打印系统的结构示意图。该3d打印系统10可用于将物料挤出,以进行3d打印。该物料可以是膏状的可以流动和挤出的材料。例如,可以是金属膏状材料(金属膏状材料可以通过在金属粉末中添加液态粘结剂形成),陶瓷膏状材料(陶瓷膏状材料可以通过在陶瓷粉末中添加液态粘结剂形成),有机高分子聚合物材料,无机膏状材料(如水泥,石膏浆料、泥浆料等)。

14.如图1所示,该3d打印系统10包括第一输料系统12,第二输料系统14,挤出头16以及控制系统18。物料经过第一输料系统12和第二输料系统14的两级物料输送,可以输送至挤出头16,然后在控制系统18的控制下,通过挤出头16向外(如打印平台)挤出,从而实现3d打印功能。

15.第一输料系统12可用于将固态物料转换成熔融态物料。该第一输料系统12可以是螺杆式输料系统,也可以是气压式输送系统。在第一输料系统12为螺杆式输料系统的实施例中,将第一输料系统12被称为第一螺杆式输料系统12。

16.第一螺杆式输料系统12可以具有第一物料输入端121、第一螺杆122、第一螺筒123以及第一物料输出端124。第一物料输入端121可用于接收固态物料(例如可以通过图1所示的料斗125接收该固态物料)。第一螺杆122和第一螺筒123之间的间隙形成第一输料通道126。该第一输料通道126可用于将固态物料转换成熔融态物料(或称可流动物料),并将熔融态物料输送至第一物料输出端124进行输出。第一螺筒123的侧壁上可以设置加热装置127,在固态物料从料斗125进入第一输料通道126之后,在螺杆122提供的压力以及加热装置127提供的温度的共同作用下,固态物料逐渐转换成熔融态物料。

17.由于第一输料系统12可用于将固态物料转换成熔融态物料,因此第一输料系统12也可称为熔融挤出机或者称为熔融挤出螺杆(如果采用螺杆方式实现)。第一输料系统12的物料流率可以在较小的范围内调整,也无需对第一输料系统12的物料流率进行精确控制(物料流率的精确控制可以由后文中的第二输料系统14提供)。

18.第二输料系统14与第一输料系统12相连。第二输料系统14可用于接收第一输料系统12输出的熔融态物料,并向挤出头16输送该熔融态物料。该第二输料系统14可以是螺杆式输料系统,也可以是气压式输送系统。在第二输料系统14为螺杆式输料系统的实施例中,第二输料系统14被称为第二螺杆式输料系统14。

19.第二螺杆式输料系统14具有第二物料输入端141、第二螺杆142、第二螺筒143以及第二物料输出端144。第二物料输入端141与第一物料输出端124相连,以接收第一物料输出端124输出的熔融态物料。第二螺杆142和第二螺筒143之间的间隙形成第二输料通道145。第二输料通道145可用于将熔融态物料输送至第二物料输出端144进行输出。

20.第二输料系统14可以负责精确控制输送至挤出头16的物料量。因此,在一些实施例中,可以将第二输料系统14称为精密计量挤出机或精密计量螺杆(如果采用螺杆方式实现)。

21.重新参见图1,该3d打印系统10还包括挤出头16(或称打印头)。挤出头16可以与第二输料系统14相连,用于接收第二输料系统14输出的熔融态物料,并通过挤出头16的挤出口162将熔融态物料逐层挤出至打印平台(图中未示出)。

22.挤出口16具有宽度连续可调的挤出口162。例如,该挤出口162的宽度可以随着物料填充区域(或待打印区域,可以是当前打印层的部分或全部区域)的截面轮廓线的变化而变化(或者,该挤出口162的宽度可以保持与物料填充区域的截面轮廓线的截线段的长度相匹配),从而实现超高效率的打印。

23.该3d打印系统10还包括控制系统18。控制系统18可以与挤出头16控制连接。该控制系统18例如可以是用于实现3d打印系统的控制功能的计算设备。该控制系统18可用于控制挤出口162的宽度随当前打印层中的物料填充区域的截面轮廓线的变化而变化,从而将熔融态物料一次性填充至物料填充区域内。

24.一般说来,由于采用了双级送料系统,第一输料系统12(熔融挤出机)仅需要较小的流率范围,也不需要精确控制物料流率。由于挤出口16的宽度可能会在很大的范围内调整,因此第二输料系统14(精密计量挤出机)需要在很大的流率范围精确控制物料挤出流率。因此,第一输料系统12和第二输料系统14的流率范围往往是不匹配的,需要设计一个协调装置来协调两个输料系统的工作,从而使第二输料系统14始终能够为挤出口16提供连续不间断的物料供给。

25.该协调装置的一种可能的实现方式为:在第一输料系统12和第二输料系统14之间,并在第二输料系统14上方设置一缓冲容器。如果采用该方案,缓冲容器中的物料需要依靠自重向下流动进入第二输料系统14,对于高粘度的聚合物物料来说流率极低,这种方案可能无法满足机器设计的要求。

26.因此,参见图1或图2,本技术实施例让第一输料系统12直接为第二输料系统14供料,由于物料是依靠第一输料系统12的挤出压力进入第二输料系统14,其流率由适当设计的第一输料系统12及其运转参数保证,从而可以有效避免缓冲容器方案存在的流率极低的

问题。在此基础上,为了协调第一输料系统12和第二输料系统14的工作,可以在第二输料系统14内部设置一溢流腔,可以临时保存由于第一输料系统12和第二输料系统14的流率不匹配而多出的物料。下面对溢流腔146的结构和位置进行详细地举例说明。

27.如图1或图2所示,第二输料系统14的内部设置有一溢流腔146。仍然螺杆式输料系统为例,第二螺筒143具有围绕第二螺杆143的第一区段1431和第二区段1432。第二区段1432从第一区段1431起沿远离第二螺杆142的方向延伸,从而形成一溢流腔146。该溢流腔146可以位于第二螺筒143的远离挤出头16的一端,即图1或图2所示的第二螺杆式输料系统14的上端或顶端。

28.当然,在其他实施例中,也可以将溢流腔146设置在第二输料通道145的任意位置(如位于第二螺筒143的两个端部之间的某个位置)。参见图3,第二区段1432位于第二螺筒143的大致中间部位,第一区段1431包括两个子区段,分别位于第二区段1432的上方和下方。溢流腔146位于第二区段1432,即位于第二螺筒143大致的中间部位。将溢流腔146设置在第二螺筒143的两个端部之间的某个位置,可以避免溢流腔146中的熔融态物料的温度对第二螺杆142的动力/驱动组件147(例如可以包括用于为第二螺杆142提供动力的电机、轴承等部件)的影响。具体而言,如果将溢流腔146设置在第二螺筒143的末端(参见图2),可能需要在溢流腔146和动力/驱动组件147之间设置较厚的隔热垫,以避免溢流腔146的高温热量影响轴承和电机的可靠性;如果将溢流腔146设置在第二螺筒143的两个端部之间的某个位置,则溢流腔146中的热量不容易传导至轴承和电机,因此可以省去该隔热垫或者采用较薄的隔热垫即可。此外,将溢流腔146设置在第二螺筒143的两个端部之间的某个位置,还可以利用第二输料通道145的加热装置(图中未示出)为溢流腔146中的物料进行加热,从而无需为溢流腔146配置独立的加热装置(当然,即使在图3所示的实施例中,也可以为溢流腔146配置独立的加热装置)。

29.在一些实现方式中,溢流腔146可以采用锥形结构(如圆锥结构)。锥形状的溢流腔146可以使物料沿着第二螺杆143的四周顺利流入第二输料通道145中,从而尽量避免第二螺杆式输料系统14在精密输料过程中出现物料断流的现象。

30.如图1或图2所示,第二螺杆143可以贯穿溢流腔146,从而与第二螺杆式输料系统14尾部的电机系统转动连接。第二螺杆142可以具有围绕第二螺杆142的轴线设置的螺棱1421。在一些实现方式中,该螺棱延1431可以伸至溢流腔146内部,以促进溢流腔146中的熔融态物料顺利进入第二输料通道145中,从而尽量避免第二螺杆式输料系统14在精密输料过程中出现物料断流的现象。

31.在一些实现方式中,溢流腔146中设置有加热装置(图中未示出)。该加热装置可以为溢流腔146中的熔融态物料提供保温功能。

32.为了将溢流腔146中的熔融态物料的存储量控制在合理的范围内,可以设置测量装置。测量装置可用于测量溢流腔146中的熔融态物料的液面位置。

33.例如,可以为溢流腔146中的熔融态物料设置第一液面位置。该第一液面位置例如可以是溢流腔146中的熔融态物料的最低液面位置。如果溢流腔146中的熔融态物料的液面位置低于或等于该第一液面位置,则可以控制第一螺杆式输料系统12工作或增加物料流率,以向溢流腔146中补充熔融态物料。

34.又如,可以为溢流腔146中的熔融态物料设置第二液面位置。该第二液面位置例如

可以是溢流腔146中的熔融态物料的最高液面位置。如果溢流腔146中的熔融态物料的液面位置高于或等于该第二液面位置,则可以控制第一螺杆式输料系统12停止工作或降低物料流率,以减少溢流腔146中的熔融态物料的存储量。

35.测量装置的实现方式可以有多种。下面结合图4和图5,给出两种可能的实现方式。

36.作为一种可能的实现方式,如图4所示,测量装置可以包括浮子191和接近传感器192。浮子191可以设置在溢流腔内,浮子191所处的位置可以代表溢流腔中的熔融态物料的液面位置。接近传感器192位于浮子191的上方,用于测量浮子191的位置,从而确定溢流腔中的熔融态物料的液面位置。例如,当接近传感器192测量到浮子191的位置低于最低液面位置时,可以控制第一螺杆式输料系统12工作或增加物料流率,以向溢流腔中补充熔融态物料。当接近传感器192测量到浮子191的位置高于最高液面位置时,可以控制第一螺杆式输料系统12停止工作或降低物料流率,以减少溢流腔中的熔融态物料的存储量。

37.作为另一种可能的实现方式,如图5所示,测量装置可以包括浮子191和光电传感器195。浮子191可以设置在溢流腔内,浮子191所处的位置可以代表溢流腔中的熔融态物料的液面位置。接近传感器195位于浮子191的上方,用于测量浮子191的位置,从而确定溢流腔中的熔融态物料的液面位置。例如,当光电传感器195测量到浮子191的位置低于最低液面位置时,可以控制第一螺杆式输料系统12工作或增加物料流率,以向溢流腔中补充熔融态物料。当光电传感器195测量到浮子191的位置高于最高液面位置时,可以控制第一螺杆式输料系统12停止工作或降低物料流率,以减少溢流腔中的熔融态物料的存储量。

38.上文结合图1至图5,详细描述了本技术的装置实施例,下文结合图6,详细描述本技术的方法实施例。装置侧的描述和方法侧的描述相互对应,为了简洁,适当省略重复的描述。

39.图6是本技术实施例提供的3d打印系统的控制方法的示意性流程图。图6的方法60可以由前文任一实施例提到的3d打印系统执行,例如可以由前文提到的控制系统18执行。方法60可以包括步骤s62,即控制挤出口的宽度随当前打印层中的物料填充区域的截面轮廓线的变化而变化,从而将熔融态物料一次性填充至物料填充区域内。

40.在一些实施例中,方法60还可以包括:响应于溢流腔中的熔融态物料的液面位置低于或等于第一液面位置,控制第一螺杆式输料系统开始工作或提升物料流率;和/或,响应于到溢流腔中的熔融态物料的液面位置高于或等于第二液面位置,控制第一螺杆式输料系统停止工作或降低物料流率。

41.在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其他任意组合来实现。当使用软件实现时,可以全部或部分地以计算机程序产品的形式实现。所述计算机程序产品包括一个或多个计算机指令。在计算机上加载和执行所述计算机程序指令时,全部或部分地产生按照本发明实施例所述的流程或功能。所述计算机可以是通用计算机、专用计算机、计算机网络、或者其他可编程装置。所述计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,所述计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(digital subscriber line,dsl))或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输。所述计算机可读存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存

储设备。所述可用介质可以是磁性介质(例如,软盘、硬盘、磁带)、光介质(例如数字视频光盘(digital video disc,dvd))、或者半导体介质(例如固态硬盘(solid state disk,ssd))等。

42.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本技术的范围。

43.在本技术所提供的几个实施例中,应该理解到,所揭露的系统、装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

44.所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

45.另外,在本技术各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。

46.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。