1.本发明属于页岩提钒技术领域。具体涉及一种钒页岩全湿法制备高纯五氧化二钒的方法。

背景技术:

2.钒页岩(俗称石煤)是我国特有的战略性含钒资源,随着数十年来科技工作者的深入研究与实践,页岩提钒已成为我国获取钒资源的主要途径之一。目前,较为成熟的页岩提钒制备五氧化二钒的工艺有:

3.(1)dongsheng he等(dongsheng he,qiming feng,guofan zhang,leming ou,yiping lu.an environmentally-friendly technology of vanadium extraction from stone coal[j].minerals engineering,20(2007):1184-1186.)提出石煤空白焙烧-naoh碱浸-浸出液净化-溶剂萃取-铵盐沉钒-煅烧制五氧化二钒的提钒工艺。该工艺焙烧过程产生co2,必然增加碳排放负荷;碱浸过程大量杂质离子同步溶出,萃取前必须对浸出液进行净化除杂,流程长;同时铵盐沉钒-煅烧会产生氨氮废水和废气,污染环境;该工艺钒的回收率也较低,仅为67.39%。

[0004]

(2)邴桔等(邴桔,龚胜,龚竹青.从石煤中提取五氧化二钒的工艺研究[j].稀有金属,2007,31(5):670-677.)提出了氧化焙烧-酸浸-萃取-氨水沉钒-煅烧制五氧化二钒的提钒工艺。该工艺虽然无需净化除杂过程,且钒的回收率达到80%以上,但该工艺萃取过程中铁、铝等杂质离子仍发生共萃,导致产品纯度只能达到98%;且焙烧过程同样产生co2,碳排放负荷仍较大;氨水沉钒-煅烧也会产生氨氮废水和废气,污染环境。

[0005]

(3)张一敏等(张一敏,袁益忠,刘涛,黄晶,包申旭,陈铁军)提出了“一种石煤一步法制备高纯五氧化二钒的方法(cn106282538b)”,采用沸腾焙烧-酸浸-萃取-尿素沉钒-煅烧制五氧化二钒的提钒工艺。该工艺虽然利用尿素的均匀缓释作用使沉钒率高于98.5%,产品纯度达到99.0%,但是尿素的药剂消耗量大,成本高,在煅烧过程仍然产生氨氮废气;同时该工艺萃取前采用氧化钙或氢氧化钙调节酸浸液ph值,产生大量中和渣,处理困难。

[0006]

(4)xingbin li等(xingbin li,chang wei,zhigan deng,cunxiong li,gang fan,minting li,hui huang.recovery ofvanadium from h2so

4-hf acidic leaching solution ofblack shale by solvent extraction andprecipitation[j].metals,2016,6,63.)提出了直接酸浸-萃取-氨水沉钒-煅烧制五氧化二钒的提钒工艺,该工艺虽然省去焙烧过程,降低co2排放,钒回收率在81%以上且产品纯度达到99%以上,但是酸耗量高,产生的酸浸液ph值低,而萃取前又采用氨水调节ph值,大量余酸被中和而无法利用,同时氨水沉钒-煅烧也存在氨氮废水和废气的问题。

[0007]

综上所述,现有的页岩提钒工艺依然存在工艺流程长、污染环境、药剂用量大、能耗高、钒回收率低和产品纯度不高等问题。

技术实现要素:

[0008]

本发明旨在克服现有技术缺陷,目的是提供一种工艺流程短、环境友好、药剂用量少、能耗低、钒回收率高和产品纯度高的钒页岩全湿法制备高纯五氧化二钒的方法。

[0009]

为实现上述目的,本发明采用的技术方案的具体步骤是:

[0010]

步骤1、钒页岩湿法活化复合浸出

[0011]

步骤1.1、钒页岩分级活化

[0012]

将钒页岩破碎至粒径小于3mm占75~95%,得钒页岩粉料;再将所述钒页岩粉料用0.45mm标准筛进行筛分,得到筛下物料和筛上物料。

[0013]

将活化剂分别与所述筛下物料和所述筛上物料按质量比(0.04~0.07)∶1配料,混合,得到对应的混合物料i和混合物料ii;再向所述混合物料i和混合物料ii分别按液固比为0.4~0.6l/kg加入水,调浆,得到对应的混合料浆i和混合料浆ii;将所述混合料浆i给入磨机中湿法活化1~4分钟,得到活化料浆i;将混合料浆ii给入磨机中湿法活化10~30分钟,得到活化料浆ii;最后将活化料浆i和活化料浆ii混合,得到混合活化料浆。

[0014]

步骤1.2、钒页岩复合浸出

[0015]

将所述混合活化料浆从“钒页岩梯级连续浸出系统”的第一个输料管(2)的上端口匀速加入,所述混合活化料浆匀速加入的流量按所述混合活化料浆在“钒页岩梯级连续浸出系统”中的流经时间为4~8小时进行调节;再打开“钒页岩梯级连续浸出系统”中所有蒸汽输送支管(4),将浸出装置(1)中罐体(8)温度调至98~130℃;然后按钒页岩∶无机酸的质量比为1∶(0.275~0.40)和按每千克钒页岩加入0.5~1mol配位剂,将所述无机酸从第一个浸出装置(1)的加酸管(13)中匀速加入,将所述配位剂从第二个浸出装置(1)的加酸管(13)中匀速加入。

[0016]

从所述“钒页岩梯级连续浸出系统”的最后一个输料管(2)的下端口输出的混合料浆,经固液分离,得到含钒酸浸液和浸出渣。

[0017]

所述无机酸是按硫酸∶除硫酸外的其他无机酸的体积比为1∶(0~1)混合所得的混合物;所述除硫酸外的其他无机酸为磷酸和盐酸中的一种以上。

[0018]

步骤2、调节含钒酸浸液ph

[0019]

调节含钒酸浸液ph分为两个阶段,两个阶段采用的“调节含钒酸浸液ph的装置”相同。第一阶段采用的“调节含钒酸浸液ph的装置”称为第一调节装置;第二阶段采用的“调节含钒酸浸液ph的装置”称为第二调节装置。

[0020]

将第一调节装置的m级调节室与第二调节装置的1级调节室相通,第二调节装置的m级回收酸室与第一调节装置的1级回收酸室相通。

[0021]

所述调节含钒酸浸液ph的第一阶段是将硫酸钠溶液分别注入所述第一调节装置的阳极电极室和阴极电极室,将所述含钒酸浸液从所述第一调节装置的1级调节室入口注入,将水或低酸液从所述第一调节装置的1级回收酸室入口注入。

[0022]

接通第一调节装置的直流电源,所述直流电源设置为恒压模式。

[0023]

从第一调节装置的1级调节室入口注入的含钒酸浸液依次流经2级调节室、3级调节室、

……

、m-1级调节室、m级调节室,然后从m级调节室出口流出,得到预调节液。

[0024]

从第一调节装置的1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、m-1级回收酸室、m级回收酸室,然后从m级回收酸室出口流出,得到回收酸液,所述

回收酸液用于步骤1.2中所述无机酸和步骤3.3所述反萃再生剂配制。

[0025]

所述预调节液的ph为0.5~1.2。

[0026]

所述调节含钒酸浸液ph的第二阶段是将硫酸钠溶液分别注入所述第二调节装置的阳极电极室和阴极电极室,第一调节装置的预调节液从第二调节装置的1级调节室入口流入,将水从第二调节装置的1级回收酸室入口流入。

[0027]

接通第二调节装置的直流电源,所述直流电源设置为恒流模式。

[0028]

从第二调节装置的1级调节室入口注入的预调节液依次流经2级调节室、3级调节室、

……

、m-1级调节室、m级调节室,然后从m级调节室出口流出,得到处理后液。

[0029]

从1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、m-1级回收酸室、m级回收酸室,然后从m级回收酸室出口流出,得到低酸液;所述低酸液返回第一调节装置的1级回收酸室。

[0030]

所述处理后液的ph为1.5~2.5。

[0031]

步骤3、净化富集

[0032]

步骤3.1、按照氧化剂∶处理后液中钒离子的物质的量之比为(0.3~0.5)∶1,将所述氧化剂加入所述处理后液中,搅拌0.5~1小时,得到萃原液。

[0033]

步骤3.2、按照羟肟类萃取剂∶磺化煤油的体积比为1∶(2~9),制得有机相,再按照所述萃原液∶所述有机相的体积比为(2~6)∶1,在萃取温度为25~60℃和单级萃取时间为8~20分钟的条件下,逆流萃取2~5级,得到负载有机相和萃余液;萃余液经过中和后返回步骤1.2的调浆和/或步骤2回收酸室用水。

[0034]

步骤3.3、按照还原剂∶所述负载有机相中钒的物质的量之比为(1~5)∶1,将所述还原剂溶解到步骤2中所述回收酸液中,得到反萃再生剂。

[0035]

所述还原剂为草酸、草酸钾、草酸钠、草酸铵中的一种及以上。

[0036]

步骤3.4、按照所述负载有机相∶所述反萃再生剂的体积比为(3~6)∶1,将所述负载有机相和所述反萃再生剂混合,再于在反萃温度为60~80℃和单级反萃时间为15~35分钟的条件下,逆流反萃2~6级,得到富钒液和再生有机相,所得再生有机相直接返回步骤3.2作为有机相循环使用。

[0037]

步骤4、高纯五氧化二钒制备

[0038]

步骤4.1、按含钒溶液中钒离子∶促进剂的摩尔比为1∶(0.01~0.05),将所述促进剂加入所述富钒液中,搅拌0.5~1.5小时,得到沉钒原液;调节所述沉钒原液的ph至0.5~2,得到沉钒反应液。

[0039]

步骤4.2、将所述沉钒反应液置于反应釜中进行转价沉钒,反应温度为160~220℃,反应时间为4~8小时,冷却至室温,固液分离,得到含钒氢氧化物和沉钒母液。

[0040]

所述沉钒母液并入步骤1.2的含钒酸浸液。

[0041]

步骤4.3、将所述含钒氢氧化物在富氧气氛下进行转价焙烧,焙烧温度为300~500℃,焙烧时间为0.5~2小时,制得高纯五氧化二钒。

[0042]

步骤1.2所述的“钒页岩梯级连续浸出系统”包括n个浸出装置(1)、蒸汽输送管(5)、n个蒸汽输送支管(4)和n 1个输料管(2)。

[0043]

为叙述简便,先将有关字母统一描述如下:

[0044]

n表示浸出装置(1)、蒸汽输送支管(4)和输料管(2)的数量,n为2~10的自然数;

[0045]

h表示浸出装置(1)中罐体(8)的高度,单位为mm;

[0046]

d表示浸出装置(1)中罐体(8)的直径,单位为mm。

[0047]

所述“钒页岩梯级连续浸出系统”是以相邻浸出装置(1)间的高度差δh1=(3/4~1/2)h依次呈梯级状设置。

[0048]

第一个输料管(2)的上端口与外部料仓相通,第一个输料管(2)的下端口与第一个浸出装置(1)的进料口相通;第二个输料管(2)的上端口与第一个浸出装置(1)的出料口相通,第二个输料管(2)的下端口与第二个浸出装置(1)的进料口相通;以此类推,第n个输料管(2)的上端口与第n-1个浸出装置(1)的出料口相通,第n个输料管(2)的下端口与第n个浸出装置(1)的进料口相通;第n 1个输料管(2)的上端口与第n个浸出装置(1)的出料口相通,第n 1个输料管(2)的下端口与下一个工序相通;每个输料管(2)的靠近上端口处均装有闸阀(3)。

[0049]

每个浸出装置(1)内均设有蒸汽输送支管(4),每个蒸汽输送支管(4)的输入端分别与蒸汽输送管(5)相通,每个蒸汽输送支管(4)的输出端位于各自对应的浸出装置(1)内的输料管(2)的输料口上方;每个蒸汽输送支管(4)与各自对应的浸出装置(1)内壁的距离lb=(1/10~1/8)d。

[0050]

所述n个浸出装置(1)相同,均包括罐体(8)、盖板(9)、驱动电机(10)、上层搅拌桨(7)、下层搅拌桨(6)和加酸灌(12)。

[0051]

所述罐体(8)呈圆筒状,罐体(8)高度h=(4/3~3/2)d;在罐体(8)一侧设有进料口,所述进料口距底部的距离lj=(1/10~1/4)h;在罐体(8)另一侧设有出料口,所述出料口距底部的距离lc=(3/4~4/5)h;罐体(8)的底部中心处设有球形凸台(16),所述球形凸台(16)底部直径dq=(2/5~2/3)d,球形凸台(16)高度hq=(1/10~2/5)d。

[0052]

罐体(8)的上端固定有盖板(9),所述盖板(9)中心位置处装有驱动电机(10),驱动电机(10)通过联轴器与搅拌轴(14)的上端联接,搅拌轴(14)的下端穿过盖板(9)于罐体(8)内;搅拌轴(14)中部装有斜叶式搅拌器(7),搅拌轴(14)下端通过轮毂(15)与六直叶涡轮搅拌器(6)固定连接。其中:

[0053]

斜叶式搅拌器(7)和六直叶涡轮搅拌器(6)的直径均dj=(1/3~2/3)d,六直叶涡轮搅拌器(6)与球形凸台(16)顶部的距离l

t

=(1/20~1/8)h,斜叶式搅拌器(7)与六直叶涡轮搅拌器(6)的距离lj=(1/5~1/3)h。

[0054]

盖板(9)的一侧装有下段加酸管(13),下段加酸管(13)的下端穿过盖板(9)于罐体(5)内,下段加酸管(13)的上端与加酸灌(12)的出口相通,加酸灌(12)的入口与上段加酸管的下端(13)相通,上段加酸管(13)的上端外接对应的酸源;上段加酸管(13)和下段加酸管(13)分别设有蝶阀(11)。

[0055]

所述加酸管(13)与罐体(8)右侧内壁的距离b2=(1/10~1/8)d。

[0056]

步骤2所述的“调节含钒酸浸液ph的装置”是:阴极与直流电源的负极相连,阳极与所述直流电源的正极相连,所述阴极和所述阳极对应地置于所述膜堆的右侧和左侧。

[0057]

所述膜堆是从阳极至阴极方向依次由第1阳离子交换膜、第1阴离子交换膜、第2阳离子交换膜、第2阴离子交换膜、第3阳离子交换膜、

……

、第m阳离子交换膜、第m阴离子交换膜、第m 1阳离子交换膜组成。

[0058]

所述m为10~1000的正整数。

[0059]

由所述阳极至阴极方向:阳极与第1阳离子交换膜之间的间隙形成阳极电极室,第1阳离子交换膜与第1阴离子交换膜之间的间隙形成1级调节室,第1阴离子交换膜与第2阳离子交换膜之间的间隙形成m级回收酸室,第2阳离子交换膜与第2阴离子交换膜之间的间隙形成2级调节室,第2阴离子交换膜与第3阳离子交换膜之间的间隙形成m-1级回收酸室,

……

,依次类推,第m-1阳离子交换膜与第m-1阴离子交换膜之间的间隙形成m-1级调节室,第m-1阴离子交换膜与第m阳离子交换膜之间的间隙形成2级回收酸室,第m阳离子交换膜与第m阴离子交换膜之间的间隙形成m级调节室,第m阴离子交换膜与第m 1阳离子交换膜之间的间隙形成1级回收酸室,第m 1阳离子交换膜与阴极之间的间隙形成阴极电极室。

[0060]

所述1级调节室、2级调节室、3级调节室、

……

、m-1级调节室、m级调节室依次相通;所述1级回收酸室、2级回收酸室、3级回收酸室、

……

、m-1级回收酸室、m级回收酸室依次相通。

[0061]

将所述阳极电极室、所述1级调节室、所述m级回收酸室、所述2级调节室、所述m-1级回收酸室、

……

、所述m-1级调节室、所述2级回收酸室、所述m级调节室、所述1级回收酸室、所述阴极电极室和所述直流电源在工作状态下形成串联回路,即得“调节含钒酸浸液ph的装置”。

[0062]

所述配位剂为草酸、乙酸、柠檬酸和酒石酸中的一种以上。

[0063]

所述活化剂为氟化钠、氟化钙、氟化钾、氟化铵中的一种及以上。

[0064]

所述氧化剂为氯酸钠、或为氯酸钾。

[0065]

所述羟肟类萃取剂中含有醛肟和酮肟中的一种以上。

[0066]

所述促进剂为葡萄糖、果糖、乳糖中的一种及以上。

[0067]

所述富氧气氛中氧气的体积分数为30~100%。

[0068]

所述罐体(8)的上端与盖板(9)间设有密封圈。

[0069]

所述浸出装置(1)和所述输料管(2)的材质均为耐酸钢。

[0070]

所述恒压模式的初始电流密度为120~300a/m2;所述恒流模式的初始电流密度为120~300a/m2。

[0071]

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

[0072]

1、本发明在钒页岩复合浸出工艺中采用“钒页岩梯级连续浸出系统”,该系统的罐体(8)内设有上斜下直的双层搅拌桨与底部圆弧形凸台,在底部构成高效分散区域,增强了液相的轴向流动,使得罐体8内流场为上下翻转形成循环流,改善了浸出罐体8内部的流场分布特性,有效地减少底部矿物沉积;蒸汽加热管设在下层六直叶涡轮桨附近,且由于在下层桨叶附近处的流场具有曲折性,速度波动大,能够提高气体弥散效果,使罐体加温均匀;所述“钒页岩梯级连续浸出系统”将矿物分布和温度分散高效耦合,能耗降低15~25%。

[0073]

2、本发明采用湿法化学活化-复合酸浸的方式浸出钒页岩,分级活化提高粗颗粒活化效果,避免细颗粒的过活化,减轻浸出过程中团聚现象的发生,提高活化效率的同时降低药剂消耗;通过活化作用,促进氟离子与含钒物相结构的成键吸附,表面负电性和润湿性增强,降低钒页岩中含钒物相溶解反应能垒,强化钒的溶出;通过先活化再酸浸的流程,使氟离子在机械力作用下预先与云母结构上的硅铝结合形成化学吸附,在后续加酸浸出过程中不产生氢氟酸,避免了氢氟酸发烟等环境问题,环境友好;通过无机酸和配位剂配伍的浸出,协同高效的破坏含钒物相,促进含钒硅酸盐矿物的溶解,进一步降低酸耗量,最终钒浸

出率能达到90%以上;该全湿法提钒技术省去焙烧过程,缩短工艺流程,实现co2的源头减排。

[0074]

3、本发明采用的“调节含钒酸浸液ph的装置”通过多级双模式串联选择性电渗析的方式调节含钒酸浸液ph值,避免了现有碱中和技术的药剂耗量大和产生渣量大的问题,避免了扩散渗析水反渗降低钒离子浓度的问题,利用功能性离子交换膜和双模式电场的叠加效应,采用前期恒压模式不易达到极限电流密度,后期恒流模式可维持稳定的离子传质速率,加快含钒酸浸液中氢离子和钒离子分离,不需要消耗任何药剂,无需固液分离,不产生中和渣或氨氮废水,钒的截留率为95%以上,酸回收率为85%以上,回收酸的浓度达为1.5~2.5mol/l,能够直接用于浸出过程无机酸和反萃再生剂配制过程,不造成钒损失。

[0075]

4、本发明采用羟肟萃取与还原反萃再生的工艺分离富集钒,利用肟基和酚羟基双功能基团与钒形成具有稳定双环结构的电中性螯合物,选择性好,萃取过程受ph值影响较小,适应性强,钒的单级萃取率为85~95%,同时钒杂高效分离富集,铁、铝、镁、钾和磷离子共萃率均低于3%;利用草酸根还原性和稀酸提供氢离子的协同作用,四价钒与有机相的配位能力远远小于五价钒的配位能力,有机相中五价钒被还原释放到反萃液中,同时反萃剂中的氢离子取代萃取剂中的钒后,萃取剂功能基团实现同步再生,减少有机相的再生工序,工艺简单。

[0076]

5、本发明采用转价沉钒-氧化焙烧的方式制备高纯五氧化二钒,利用富钒液中过剩的草酸或草酸盐将含钒溶液中的vo

2

还原为vo

,同时提供oh-,促使形成vo(oh);采用糖类作为沉钒促进剂,其丰富的含氧基团能够提供大量的成核位点,促进钒氧离子的快速成核,提高沉钒产率;此外,草酸根能够与杂质阳离子形成配位结构,避免杂质离子的共沉淀,结晶度高、内部杂质离子少,沉钒率高于99%。由于所制得的含钒氢氧化物无杂峰,经过氧化焙烧,用该含钒氢氧化物制备的高纯五氧化二钒的纯度大于99%,纯度高,;全流程不引入氨氮,亦不产生氨氮废水和废气,环境友好。

[0077]

6、本发明对制备高纯五氧化二钒过程中产生的萃余液、回收酸液、沉钒母液等废水进行了100%回收利用,实现了制备过程的废水零排放,绿色环保。

[0078]

因此,本发明具有工艺流程短、环境友好、药剂用量少、能耗低、钒回收率高和产品纯度高的特点。

附图说明

[0079]

图1是本发明采用的“钒页岩梯级连续浸出系统”的一种结构示意图;

[0080]

图2是本发明采用的“钒页岩梯级连续浸出系统”的另一种结构示意图;

[0081]

图3是本发明采用的“钒页岩梯级连续浸出系统”的又一种结构示意图;

[0082]

图4是图1~图3中浸出装置1的放大示意图;

[0083]

图5为本发明的一种“调节含钒酸浸液ph的装置”结构示意图;

[0084]

图6为采用图5所示装置调节含钒酸浸液ph的方法示意图;

[0085]

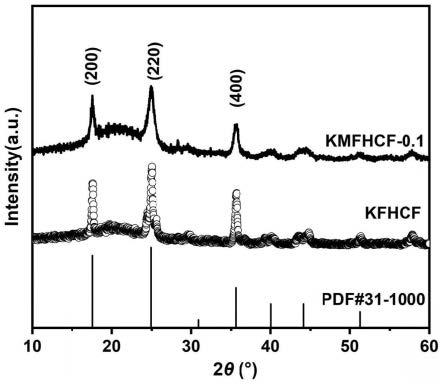

图7为本发明制备的一种高纯五氧化二钒的x射线衍射图谱;

[0086]

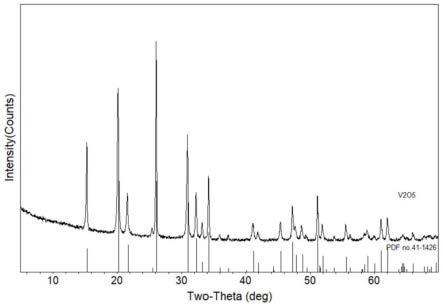

图8为制备图1所示高纯五氧化二钒的中间产物含钒氢氧化物的x射线衍射图谱。

具体实施方式

[0087]

下面结合附图和具体实施方式对本发明做进一步的描述,并非对其保护范围的限制。

[0088]

一种钒页岩全湿法制备高纯五氧化二钒的方法。本具体实施方式所述方法的步骤是:

[0089]

步骤1、钒页岩湿法活化复合浸出

[0090]

步骤1.1、钒页岩分级活化

[0091]

将钒页岩破碎至粒径小于3mm占75~95%,得钒页岩粉料;再将所述钒页岩粉料用0.45mm标准筛进行筛分,得到筛下物料和筛上物料。

[0092]

将活化剂分别与所述筛下物料和所述筛上物料按质量比(0.04~0.07)∶1配料,混合,得到对应的混合物料i和混合物料ii;再向所述混合物料i和混合物料ii分别按液固比为0.4~0.6l/kg加入水,调浆,得到对应的混合料浆i和混合料浆ii;将所述混合料浆i给入磨机中湿法活化1~4分钟,得到活化料浆i;将混合料浆ii给入磨机中湿法活化10~30分钟,得到活化料浆ii;最后将活化料浆i和活化料浆ii混合,得到混合活化料浆。

[0093]

步骤1.2、钒页岩复合浸出

[0094]

将所述混合活化料浆从图1所示的“钒页岩梯级连续浸出系统”的第一个输料管(2)的上端口匀速加入,所述混合活化料浆匀速加入的流量按所述混合活化料浆在“钒页岩梯级连续浸出系统”中的流经时间为4~8小时进行调节;再打开“钒页岩梯级连续浸出系统”中所有蒸汽输送支管(4),将浸出装置(1)中罐体(8)温度调至98~130℃;然后按钒页岩∶无机酸的质量比为1∶(0.275~0.40)和按每千克钒页岩加入0.5~1mol配位剂,将所述无机酸从第一个浸出装置(1)的加酸管(13)中匀速加入,将所述配位剂从第二个浸出装置(1)的加酸管(13)中匀速加入。

[0095]

从所述“钒页岩梯级连续浸出系统”的最后一个输料管(2)的下端口输出的混合料浆,经固液分离,得到含钒酸浸液和浸出渣。

[0096]

所述无机酸是按硫酸∶除硫酸外的其他无机酸的体积比为1∶(0~1)混合所得的混合物;所述除硫酸外的其他无机酸为磷酸和盐酸中的一种以上。

[0097]

步骤2、调节含钒酸浸液ph

[0098]

所述调节含钒酸浸液ph分为两个阶段,两个阶段均采用如图5所示的“调节含钒酸浸液ph的装置”。第一阶段采用的“调节含钒酸浸液ph的装置”称为第一调节装置;第二阶段采用的“调节含钒酸浸液ph的装置”称为第二调节装置。

[0099]

如图6所示,将第一调节装置的m级调节室与第二调节装置的1级调节室相通,第二调节装置的m级回收酸室与第一调节装置的1级回收酸室相通。

[0100]

如图6所示,所述调节含钒酸浸液ph的第一阶段是将硫酸钠溶液分别注入所述第一调节装置的阳极电极室和阴极电极室,将所述含钒酸浸液从所述第一调节装置的1级调节室入口注入,将水或低酸液从所述第一调节装置的1级回收酸室入口注入。

[0101]

接通第一调节装置的直流电源,所述直流电源设置为恒压模式。

[0102]

如图6所示,从第一调节装置的1级调节室入口注入的含钒酸浸液依次流经2级调节室、3级调节室、

……

、m-1级调节室、m级调节室,然后从m级调节室出口流出,得到预调节液。

[0103]

如图6所示,从第一调节装置的1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、m-1级回收酸室、m级回收酸室,然后从m级回收酸室出口流出,得到回收酸液,所述回收酸液用于步骤1.2中所述无机酸和步骤3.3所述反萃再生剂配制。

[0104]

所述预调节液的ph为0.5~1.2。

[0105]

如图6所示,所述调节含钒酸浸液ph的第二阶段是将硫酸钠溶液分别注入所述第二调节装置的阳极电极室和阴极电极室,第一调节装置的预调节液从第二调节装置的1级调节室入口流入,将水从第二调节装置的1级回收酸室入口流入。

[0106]

接通第二调节装置的直流电源,所述直流电源设置为恒流模式。

[0107]

如图6所示,从第二调节装置的1级调节室入口注入的预调节液依次流经2级调节室、3级调节室、

……

、m-1级调节室、m级调节室,然后从m级调节室出口流出,得到处理后液。

[0108]

如图6所示,从1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、m-1级回收酸室、m级回收酸室,然后从m级回收酸室出口流出,得到低酸液;所述低酸液返回第一调节装置的1级回收酸室。

[0109]

所述处理后液的ph为1.5~2.5。

[0110]

步骤3、净化富集

[0111]

步骤3.1、按照氧化剂∶处理后液中钒离子的物质的量之比为(0.3~0.5)∶1,将所述氧化剂加入所述处理后液中,搅拌0.5~1小时,得到萃原液。

[0112]

步骤3.2、按照羟肟类萃取剂∶磺化煤油的体积比为1∶(2~9),制得有机相,再按照所述萃原液∶所述有机相的体积比为(2~6)∶1,在萃取温度为25~60℃和单级萃取时间为8~20分钟的条件下,逆流萃取2~5级,得到负载有机相和萃余液;萃余液经过中和后返回步骤1.2的调浆和/或步骤2回收酸室用水。

[0113]

步骤3.3、按照还原剂∶所述负载有机相中钒的物质的量之比为(1~5)∶1,将所述还原剂溶解到步骤2中所述回收酸液中,得到反萃再生剂。

[0114]

所述还原剂为草酸、草酸钾、草酸钠、草酸铵中的一种及以上。

[0115]

步骤3.4、按照所述负载有机相∶所述反萃再生剂的体积比为(3~6)∶1,将所述负载有机相和所述反萃再生剂混合,再于在反萃温度为60~80℃和单级反萃时间为15~35分钟的条件下,逆流反萃2~6级,得到富钒液和再生有机相,所得再生有机相直接返回步骤3.2作为有机相循环使用。

[0116]

步骤4、高纯五氧化二钒制备

[0117]

步骤4.1、按含钒溶液中钒离子∶促进剂的摩尔比为1∶(0.01~0.05),将所述促进剂加入所述富钒液中,搅拌0.5~1.5小时,得到沉钒原液;调节所述沉钒原液的ph至0.5~2,得到沉钒反应液。

[0118]

步骤4.2、将所述沉钒反应液置于反应釜中进行转价沉钒,反应温度为160~220℃,反应时间为4~8小时,冷却至室温,固液分离,得到含钒氢氧化物和沉钒母液。

[0119]

所述沉钒母液并入步骤1.2的含钒酸浸液。

[0120]

步骤4.3、将所述含钒氢氧化物在富氧气氛下进行转价焙烧,焙烧温度为300~500℃,焙烧时间为0.5~2小时,制得高纯五氧化二钒。

[0121]

步骤1.2所述的“钒页岩梯级连续浸出系统”如图1所示,包括n个浸出装置(1)、蒸汽输送管(5)、n个蒸汽输送支管(4)和n 1个输料管(2)。

[0122]

为叙述简便,先将有关字母统一描述如下:

[0123]

n表示浸出装置(1)、蒸汽输送支管(4)和输料管(2)的数量,n为2~10的自然数;

[0124]

h表示浸出装置(1)中罐体(8)的高度,单位为mm;

[0125]

d表示浸出装置(1)中罐体(8)的直径,单位为mm。

[0126]

所述“钒页岩梯级连续浸出系统”是以相邻浸出装置(1)间的高度差δh1=(3/4~1/2)h依次呈梯级状设置。

[0127]

如图1所示,第一个输料管(2)的上端口与外部料仓相通,第一个输料管(2)的下端口与第一个浸出装置(1)的进料口相通;第二个输料管(2)的上端口与第一个浸出装置(1)的出料口相通,第二个输料管(2)的下端口与第二个浸出装置(1)的进料口相通;以此类推,第n个输料管(2)的上端口与第n-1个浸出装置(1)的出料口相通,第n个输料管(2)的下端口与第n个浸出装置(1)的进料口相通;第n 1个输料管(2)的上端口与第n个浸出装置(1)的出料口相通,第n 1个输料管(2)的下端口与下一个工序相通;每个输料管(2)的靠近上端口处均装有闸阀(3)。

[0128]

如图1所示,每个浸出装置(1)内均设有蒸汽输送支管(4),每个蒸汽输送支管(4)的输入端分别与蒸汽输送管(5)相通,每个蒸汽输送支管(4)的输出端位于各自对应的浸出装置(1)内的输料管(2)的输料口上方;每个蒸汽输送支管(4)与各自对应的浸出装置(1)内壁的距离lb=(1/10~1/8)d。

[0129]

所述n个浸出装置(1)相同,均包括罐体(8)、盖板(9)、驱动电机(10)、上层搅拌桨(7)、下层搅拌桨(6)和加酸灌(12)。

[0130]

如图1所示,所述罐体(8)呈圆筒状,罐体(8)高度h=(4/3~3/2)d;在罐体(8)一侧设有进料口,所述进料口距底部的距离lj=(1/10~1/4)h;在罐体(8)另一侧设有出料口,所述出料口距底部的距离lc=(3/4~4/5)h;罐体(8)的底部中心处设有球形凸台(16),所述球形凸台(16)底部直径dq=(2/5~2/3)d,球形凸台(16)高度hq=(1/10~2/5)d。

[0131]

如图1所示,罐体(8)的上端固定有盖板(9),所述盖板(9)中心位置处装有驱动电机(10),驱动电机(10)通过联轴器与搅拌轴(14)的上端联接,搅拌轴(14)的下端穿过盖板(9)于罐体(8)内;搅拌轴(14)中部装有斜叶式搅拌器(7),搅拌轴(14)下端通过轮毂(15)与六直叶涡轮搅拌器(6)固定连接。其中:

[0132]

如图1所示,斜叶式搅拌器(7)和六直叶涡轮搅拌器(6)的直径均dj=(1/3~2/3)d,六直叶涡轮搅拌器(6)与球形凸台(16)顶部的距离l

t

=(1/20~1/8)h,斜叶式搅拌器(7)与六直叶涡轮搅拌器(6)的距离lj=(1/5~1/3)h。

[0133]

如图1所示,盖板(9)的一侧装有下段加酸管(13),下段加酸管(13)的下端穿过盖板(9)于罐体(5)内,下段加酸管(13)的上端与加酸灌(12)的出口相通,加酸灌(12)的入口与上段加酸管的下端(13)相通,上段加酸管(13)的上端外接对应的酸源;上段加酸管(13)和下段加酸管(13)分别设有蝶阀(11)。

[0134]

所述加酸管(13)与罐体(8)右侧内壁的距离b2=(1/10~1/8)d。

[0135]

所述罐体(8)的上端与盖板(9)间设有密封圈。

[0136]

所述浸出装置(1)和所述输料管(2)的材质均为耐酸钢。

[0137]

步骤2所述的“调节含钒酸浸液ph的装置”如图5所示:阴极与直流电源的负极相连,阳极与所述直流电源的正极相连,所述阴极和所述阳极对应地置于所述膜堆的右侧和

左侧。

[0138]

如图5所示,所述膜堆是从阳极至阴极方向依次由第1阳离子交换膜、第1阴离子交换膜、第2阳离子交换膜、第2阴离子交换膜、第3阳离子交换膜、

……

、第m阳离子交换膜、第m阴离子交换膜、第m 1阳离子交换膜组成。

[0139]

所述m为10~1000的正整数。

[0140]

如图5所示,由所述阳极至阴极方向:阳极与第1阳离子交换膜之间的间隙形成阳极电极室,第1阳离子交换膜与第1阴离子交换膜之间的间隙形成1级调节室,第1阴离子交换膜与第2阳离子交换膜之间的间隙形成m级回收酸室,第2阳离子交换膜与第2阴离子交换膜之间的间隙形成2级调节室,第2阴离子交换膜与第3阳离子交换膜之间的间隙形成m-1级回收酸室,

……

,依次类推,第m-1阳离子交换膜与第m-1阴离子交换膜之间的间隙形成m-1级调节室,第m-1阴离子交换膜与第m阳离子交换膜之间的间隙形成2级回收酸室,第m阳离子交换膜与第m阴离子交换膜之间的间隙形成m级调节室,第m阴离子交换膜与第m 1阳离子交换膜之间的间隙形成1级回收酸室,第m 1阳离子交换膜与阴极之间的间隙形成阴极电极室。

[0141]

如图5所示,所述1级调节室、2级调节室、3级调节室、

……

、m-1级调节室、m级调节室依次相通;所述1级回收酸室、2级回收酸室、3级回收酸室、

……

、m-1级回收酸室、m级回收酸室依次相通。

[0142]

如图5所示,将所述阳极电极室、所述1级调节室、所述m级回收酸室、所述2级调节室、所述m-1级回收酸室、

……

、所述m-1级调节室、所述2级回收酸室、所述m级调节室、所述1级回收酸室、所述阴极电极室和所述直流电源在工作状态下形成串联回路,即得“调节含钒酸浸液ph的装置”。

[0143]

本具体实施方式中:

[0144]

所述配位剂为草酸、乙酸、柠檬酸和酒石酸中的一种以上;

[0145]

所述活化剂为氟化钠、氟化钙、氟化钾、氟化铵中的一种及以上;

[0146]

所述氧化剂为氯酸钠、或为氯酸钾;

[0147]

所述羟肟类萃取剂中含有醛肟和酮肟中的一种以上;

[0148]

所述促进剂为葡萄糖、果糖、乳糖中的一种及以上;

[0149]

所述富氧气氛中氧气的体积分数为30~100%;

[0150]

所述恒压模式的初始电流密度为120~300a/m2;所述恒流模式的初始电流密度为120~300a/m2。

[0151]

实施例1

[0152]

一种钒页岩全湿法制备高纯五氧化二钒的方法。本实施例所述方法的步骤是:

[0153]

步骤1、钒页岩湿法活化复合浸出

[0154]

步骤1.1、钒页岩分级活化

[0155]

将钒页岩破碎至粒径小于3mm占95%,得钒页岩粉料;再将所述钒页岩粉料用0.45mm标准筛进行筛分,得到筛下物料和筛上物料。

[0156]

将活化剂分别与所述筛下物料和所述筛上物料按质量比0.04∶1配料,混合,得到对应的混合物料i和混合物料ii;再向所述混合物料i和混合物料ii分别按液固比为0.4l/kg加入水,调浆,得到对应的混合料浆i和混合料浆ii;将所述混合料浆i给入磨机中湿法活

化1分钟,得到活化料浆i;将混合料浆ii给入磨机中湿法活化10分钟,得到活化料浆ii;最后将活化料浆i和活化料浆ii混合,得到混合活化料浆。

[0157]

步骤1.2、钒页岩复合浸出

[0158]

本实施例采用的“钒页岩梯级连续浸出系统”如图2所示,是由4个浸出装置(1)串联而成。先将所述混合活化料浆从所述的“钒页岩梯级连续浸出系统”的第一个输料管(2)的上端口匀速加入,所述混合活化料浆匀速加入的流量按所述混合活化料浆在“钒页岩梯级连续浸出系统”中的流经时间为6小时进行调节;再打开“钒页岩梯级连续浸出系统”中所有蒸汽输送支管(4),将浸出装置(1)中罐体(8)温度调至98℃;然后按钒页岩∶无机酸的质量比为1∶0.3和按每千克钒页岩加入0.5mol配位剂,将所述无机酸从第一个浸出装置(1)的加酸管(13)中匀速加入,将所述配位剂从第二个浸出装置(1)的加酸管(13)中匀速加入。

[0159]

从所述“钒页岩梯级连续浸出系统”的最后一个输料管(2)的下端口输出的混合料浆,经固液分离,得到含钒酸浸液和浸出渣。

[0160]

所述无机酸是硫酸。

[0161]

步骤2、调节含钒酸浸液ph

[0162]

所述调节含钒酸浸液ph分为两个阶段,两个阶段均采用如图5所示的“调节含钒酸浸液ph的装置”,本装置中:m=10,即本装置由10级调节室和10级回收酸室组成。第一阶段采用的“调节含钒酸浸液ph的装置”称为第一调节装置;第二阶段采用的“调节含钒酸浸液ph的装置”称为第二调节装置。

[0163]

将如图6所示,第一调节装置的10级调节室与第二调节装置的1级调节室相通,第二调节装置的10级回收酸室与第一调节装置的1级回收酸室相通。

[0164]

如图6所示,所述调节含钒酸浸液ph的第一阶段是将硫酸钠溶液分别注入所述第一调节装置的阳极电极室和阴极电极室,将所述含钒酸浸液从所述第一调节装置的1级调节室入口注入,将水或低酸液从所述第一调节装置的1级回收酸室入口注入。

[0165]

接通第一调节装置的直流电源,所述直流电源设置为恒压模式。

[0166]

如图6所示,从第一调节装置的1级调节室入口注入的含钒酸浸液依次流经2级调节室、3级调节室、

……

、9级调节室、10级调节室,然后从10级调节室出口流出,得到预调节液。

[0167]

如图6所示,从第一调节装置的1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、9级回收酸室、10级回收酸室,然后从10级回收酸室出口流出,得到回收酸液,所述回收酸液用于步骤1.2中所述无机酸和步骤3.3所述反萃再生剂配制。

[0168]

所述预调节液的ph为0.9。

[0169]

如图6所示,所述调节含钒酸浸液ph的第二阶段是将硫酸钠溶液分别注入所述第二调节装置的阳极电极室和阴极电极室,第一调节装置的预调节液从第二调节装置的1级调节室入口流入,将水从第二调节装置的1级回收酸室入口流入。

[0170]

接通第二调节装置的直流电源,所述直流电源设置为恒流模式。

[0171]

如图6所示,从第二调节装置的1级调节室入口注入的预调节液依次流经2级调节室、3级调节室、

……

、9级调节室、10级调节室,然后从10级调节室出口流出,得到处理后液。

[0172]

如图6所示,从1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、9级回收酸室、10级回收酸室,然后从10级回收酸室出口流出,得到低酸液;所述低

酸液返回第一调节装置的1级回收酸室。

[0173]

所述处理后液的ph为1.5。

[0174]

步骤3、净化富集

[0175]

步骤3.1、按照氧化剂∶处理后液中钒离子的物质的量之比为0.3∶1,将所述氧化剂加入所述处理后液中,搅拌1小时,得到萃原液。

[0176]

步骤3.2、按照羟肟类萃取剂∶磺化煤油的体积比为1∶9,制得有机相,再按照所述萃原液∶所述有机相的体积比为3∶1,在萃取温度为25℃和单级萃取时间为16分钟的条件下,逆流萃取3级,得到负载有机相和萃余液;萃余液经过中和后返回步骤1.2的调浆和/或步骤2回收酸室用水。

[0177]

步骤3.3、按照还原剂∶所述负载有机相中钒的物质的量之比为2∶1,将所述还原剂溶解到步骤2中所述回收酸液中,得到反萃再生剂。

[0178]

所述还原剂是按草酸和草酸钠的质量比1∶1混合所得的混合物。

[0179]

步骤3.4、按照所述负载有机相∶所述反萃再生剂的体积比为5∶1,将所述负载有机相和所述反萃再生剂混合,再于在反萃温度为70℃和单级反萃时间为20分钟的条件下,逆流反萃4级,得到富钒液和再生有机相,所得再生有机相直接返回步骤3.2作为有机相循环使用。

[0180]

步骤4、高纯五氧化二钒制备

[0181]

步骤4.1、按含钒溶液中钒离子∶促进剂的摩尔比为1∶0.01,将所述促进剂加入所述富钒液中,搅拌0.5小时,得到沉钒原液;调节所述沉钒原液的ph至0.5,得到沉钒反应液。

[0182]

步骤4.2、将所述沉钒反应液置于反应釜中进行转价沉钒,反应温度为220℃,反应时间为8小时,冷却至室温,固液分离,得到含钒氢氧化物和沉钒母液。

[0183]

所述沉钒母液并入步骤1.2的含钒酸浸液。

[0184]

步骤4.3、将所述含钒氢氧化物在富氧气氛下进行转价焙烧,焙烧温度为300℃,焙烧时间为0.5小时,制得高纯五氧化二钒。

[0185]

步骤1.2所述的“钒页岩梯级连续浸出系统”除下述技术参数外,其余同具体实施方式:

[0186]

本实施例所述的“钒页岩梯级连续浸出系统”如图2所示,其中n为4,即所述系统包括4个浸出装置(1)、1个蒸汽输送管(5)、4个蒸汽输送支管(4)和5个输料管(2)。

[0187]

所述相邻浸出装置(1)间的高度差δh1=3/4h。

[0188]

每个蒸汽输送支管(4)与各自对应的浸出装置(1)内壁的距离lb=1/10d。

[0189]

所述罐体(8)高度h=4/3d;

[0190]

所述进料口距底部的距离lj=1/10h;

[0191]

所述出料口距底部的距离lc=3/4h;

[0192]

所述球形凸台(16)底部直径dq=2/5d,球形凸台(16)高度hq=1/10d。

[0193]

所述斜叶式搅拌器(7)和六直叶涡轮搅拌器(6)的直径均dj=1/3d,六直叶涡轮搅拌器(6)与球形凸台(16)顶部的距离l

t

=1/20h,斜叶式搅拌器(7)与六直叶涡轮搅拌器(6)的距离lj=1/5h。

[0194]

所述加酸管(13)与罐体(8)右侧内壁的距离b2=1/10d。

[0195]

本实施例中:

[0196]

所述的“调节含钒酸浸液ph的装置”除m为10外,其余与具体实施方式相同;

[0197]

所述配位剂为柠檬酸;

[0198]

所述活化剂是按氟化钙和氟化钾的质量比1∶1混合所得的混合物;

[0199]

所述氧化剂为氯酸钠;

[0200]

所述羟肟类萃取剂是按醛肟和酮肟的体积比1∶1混合所得的混合物;

[0201]

所述促进剂为葡萄糖;

[0202]

所述富氧气氛中氧气的体积分数为30%;

[0203]

所述恒压模式的初始电流密度为120a/m2;所述恒流模式的初始电流密度为120a/m2;

[0204]

本实施例制备的高纯五氧化二钒纯度为99.21%。

[0205]

实施例2

[0206]

一种钒页岩全湿法制备高纯五氧化二钒的方法。本实施例除下述技术参数外,其余同实施例1:

[0207]

步骤1、钒页岩湿法活化复合浸出

[0208]

步骤1.1、钒页岩分级活化

[0209]

将钒页岩破碎至粒径小于3mm占88%,得钒页岩粉料;

[0210]

将活化剂分别与所述筛下物料和所述筛上物料按质量比0.05∶1配料,混合,得到对应的混合物料i和混合物料ii;再向所述混合物料i和混合物料ii分别按液固比为0.5l/kg加入水,调浆,得到对应的混合料浆i和混合料浆ii;将所述混合料浆i给入磨机中湿法活化4分钟,得到活化料浆i;将混合料浆ii给入磨机中湿法活化16分钟,得到活化料浆ii;最后将活化料浆i和活化料浆ii混合,得到混合活化料浆。

[0211]

步骤1.2、钒页岩复合浸出

[0212]

本实施例采用的“钒页岩梯级连续浸出系统”如图3所示,是由2个浸出装置(1)串联而成。

[0213]

具体工艺是:

[0214]

先所述混合活化料浆匀速加入的流量按所述混合活化料浆在“钒页岩梯级连续浸出系统”中的流经时间为5小时进行调节;再打开“钒页岩梯级连续浸出系统”中所有蒸汽输送支管(4),将浸出装置(1)中罐体(8)温度调至110℃;然后按钒页岩∶无机酸的质量比为1∶0.35和按每千克钒页岩加入0.7mol配位剂,将所述无机酸从第一个浸出装置(1)的加酸管(13)中匀速加入,将所述配位剂从第二个浸出装置(1)的加酸管(13)中匀速加入。

[0215]

从所述“钒页岩梯级连续浸出系统”的最后一个输料管(2)的下端口输出的混合料浆,经固液分离,得到含钒酸浸液和浸出渣。

[0216]

所述无机酸是按硫酸∶磷酸∶盐酸的体积比为1∶0.2∶0.1混合所得的混合物。

[0217]

步骤2、调节含钒酸浸液ph

[0218]

所述调节含钒酸浸液ph分为两个阶段,两个阶段均采用如图5所示的“调节含钒酸浸液ph的装置”,本装置中:m=100,即本装置由100级调节室和100级回收酸室组成。第一阶段采用的“调节含钒酸浸液ph的装置”称为第一调节装置;第二阶段采用的“调节含钒酸浸液ph的装置”称为第二调节装置。

[0219]

将如图6所示,第一调节装置的100级调节室与第二调节装置的1级调节室相通,第

二调节装置的100级回收酸室与第一调节装置的1级回收酸室相通。

[0220]

如图6所示,所述调节含钒酸浸液ph的第一阶段是将硫酸钠溶液分别注入所述第一调节装置的阳极电极室和阴极电极室,将所述含钒酸浸液从所述第一调节装置的1级调节室入口注入,将水或低酸液从所述第一调节装置的1级回收酸室入口注入。

[0221]

接通第一调节装置的直流电源,所述直流电源设置为恒压模式。

[0222]

从第一调节装置的1级调节室入口注入的含钒酸浸液依次流经2级调节室、3级调节室、

……

、99级调节室、100级调节室,然后从100级调节室出口流出,得到预调节液。

[0223]

从第一调节装置的1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、99级回收酸室、100级回收酸室,然后从100级回收酸室出口流出,得到回收酸液,所述回收酸液用于步骤1.2中所述无机酸和步骤3.3所述反萃再生剂配制。

[0224]

所述预调节液的ph为0.5。

[0225]

所述调节含钒酸浸液ph的第二阶段是将硫酸钠溶液分别注入所述第二调节装置的阳极电极室和阴极电极室,第一调节装置的预调节液从第二调节装置的1级调节室入口流入,将水从第二调节装置的1级回收酸室入口流入。

[0226]

接通第二调节装置的直流电源,所述直流电源设置为恒流模式。

[0227]

从第二调节装置的1级调节室入口注入的预调节液依次流经2级调节室、3级调节室、

……

、99级调节室、100级调节室,然后从100级调节室出口流出,得到处理后液。

[0228]

从1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、99级回收酸室、100级回收酸室,然后从100级回收酸室出口流出,得到低酸液;所述低酸液返回第一调节装置的1级回收酸室。

[0229]

所述处理后液的ph为1.8。

[0230]

步骤3、净化富集

[0231]

步骤3.1、按照氧化剂∶处理后液中钒离子的物质的量之比为0.35∶1,将所述氧化剂加入所述处理后液中,搅拌0.75小时,得到萃原液。

[0232]

步骤3.2、按照羟肟类萃取剂∶磺化煤油的体积比为1∶8,制得有机相,再按照所述萃原液∶所述有机相的体积比为2∶1,在萃取温度为35℃和单级萃取时间为8分钟的条件下,逆流萃取2级,得到负载有机相和萃余液;萃余液经过中和后返回步骤1.2的调浆和/或步骤2回收酸室用水。

[0233]

步骤3.3、按照还原剂∶所述负载有机相中钒的物质的量之比为1∶1,将所述还原剂溶解到步骤2中所述回收酸液中,得到反萃再生剂。

[0234]

所述还原剂为草酸铵。

[0235]

步骤3.4、按照所述负载有机相∶所述反萃再生剂的体积比为6∶1,将所述负载有机相和所述反萃再生剂混合,再于在反萃温度为60℃和单级反萃时间为35分钟的条件下,逆流反萃6级,得到富钒液和再生有机相,所得再生有机相直接返回步骤3.2作为有机相循环使用。

[0236]

步骤4、高纯五氧化二钒制备

[0237]

步骤4.1、按含钒溶液中钒离子∶促进剂的摩尔比为1∶0.025,将所述促进剂加入所述富钒液中,搅拌0.8小时,得到沉钒原液;调节所述沉钒原液的ph至1,得到沉钒反应液。

[0238]

步骤4.2、将所述沉钒反应液置于反应釜中进行转价沉钒,反应温度为200℃,反应

时间为7小时,冷却至室温,固液分离,得到含钒氢氧化物和沉钒母液。

[0239]

所述沉钒母液并入步骤1.2的含钒酸浸液。

[0240]

步骤4.3、将所述含钒氢氧化物在富氧气氛下进行转价焙烧,焙烧温度为350℃,焙烧时间为1小时,制得高纯五氧化二钒。

[0241]

步骤1.2所述的“钒页岩梯级连续浸出系统”除下述技术参数外,其余同具体实施方式:

[0242]

本实施例所述的“钒页岩梯级连续浸出系统”如图3所示,其中:n为2,即所述系统包括2个浸出装置(1)、1个蒸汽输送管(5)、2个蒸汽输送支管(4)和3个输料管(2)。

[0243]

所述“钒页岩梯级连续浸出系统”是以相邻浸出装置(1)间的高度差δh1=5/8h依次呈梯级状设置。

[0244]

每个蒸汽输送支管(4)与各自对应的浸出装置(1)内壁的距离lb=1/9d。

[0245]

所述罐体(8)高度h=7/5d;

[0246]

所述进料口距底部的距离lj=1/6h;

[0247]

所述出料口距底部的距离lc=3/4h;

[0248]

所述球形凸台(16)底部直径dq=1/2d,球形凸台(16)高度hq=1/5d。

[0249]

斜叶式搅拌器(7)和六直叶涡轮搅拌器(6)的直径均dj=1/2d,六直叶涡轮搅拌器(6)与球形凸台(16)顶部的距离l

t

=1/10h,斜叶式搅拌器(7)与六直叶涡轮搅拌器(6)的距离lj=1/4h。

[0250]

所述加酸管(13)与罐体(8)右侧内壁的距离b2=1/9d。

[0251]

本实施例中:

[0252]

所述的“调节含钒酸浸液ph的装置”除m为100外,其余与具体实施方式相同;

[0253]

所述配位剂为草酸;

[0254]

所述活化剂为氟化钙;

[0255]

所述氧化剂为氯酸钾;

[0256]

所述羟肟类萃取剂是按醛肟和酮肟的体积比1∶1混合所得的混合物;

[0257]

所述促进剂为乳糖;

[0258]

所述富氧气氛中氧气的体积分数为50%;

[0259]

所述恒压模式的初始电流密度为200a/m2;所述恒流模式的初始电流密度为150a/m2;

[0260]

本实施例制备的高纯五氧化二钒纯度为99.15%。

[0261]

实施例3

[0262]

一种钒页岩全湿法制备高纯五氧化二钒的方法。本实施例除下述技术参数外,其余同实施例1:

[0263]

步骤1、钒页岩湿法活化复合浸出

[0264]

步骤1.1、钒页岩分级活化

[0265]

将钒页岩破碎至粒径小于3mm占82%,得钒页岩粉料;

[0266]

将活化剂分别与所述筛下物料和所述筛上物料按质量比0.06∶1配料,混合,得到对应的混合物料i和混合物料ii;再向所述混合物料i和混合物料ii分别按液固比为0.55l/kg加入水,调浆,得到对应的混合料浆i和混合料浆ii;将所述混合料浆i给入磨机中湿法活

化2分钟,得到活化料浆i;将混合料浆ii给入磨机中湿法活化24分钟,得到活化料浆ii;最后将活化料浆i和活化料浆ii混合,得到混合活化料浆。

[0267]

步骤1.2、钒页岩复合浸出

[0268]

本实施例采用的“钒页岩梯级连续浸出系统”如图1所示,是由n=10个浸出装置(1)串联而成。具体工艺是:

[0269]

先将所述混合活化料浆从“钒页岩梯级连续浸出系统”的第一个输料管(2)的上端口匀速加入,所述混合活化料浆匀速加入的流量按所述混合活化料浆在“钒页岩梯级连续浸出系统”中的流经时间为4小时进行调节;再打开“钒页岩梯级连续浸出系统”中所有蒸汽输送支管(4),将浸出装置(1)中罐体(8)温度调至120℃;然后按钒页岩∶无机酸的质量比为1∶0.40和按每千克钒页岩加入0.85mol配位剂,将所述无机酸从第一个浸出装置(1)的加酸管(13)中匀速加入,将所述配位剂从第二个浸出装置(1)的加酸管(13)中匀速加入。

[0270]

从所述“钒页岩梯级连续浸出系统”的最后一个输料管(2)的下端口输出的混合料浆,经固液分离,得到含钒酸浸液和浸出渣。

[0271]

所述无机酸是按硫酸∶磷酸的体积比为1∶0.6混合所得的混合物。

[0272]

步骤2、调节含钒酸浸液ph

[0273]

所述调节含钒酸浸液ph分为两个阶段,两个阶段均采用如图5所示的“调节含钒酸浸液ph的装置”,本装置中:m=500,即本装置由500级调节室和500级回收酸室组成。第一阶段使用的“调节含钒酸浸液ph的装置”称为第一调节装置;第二阶段使用的“调节含钒酸浸液ph的装置”称为第二调节装置。

[0274]

将第一调节装置的500级调节室与第二调节装置的1级调节室相通,第二调节装置的500级回收酸室与第一调节装置的1级回收酸室相通。

[0275]

所述调节含钒酸浸液ph的第一阶段是将硫酸钠溶液分别注入所述第一调节装置的阳极电极室和阴极电极室,将所述含钒酸浸液从所述第一调节装置的1级调节室入口注入,将水或低酸液从所述第一调节装置的1级回收酸室入口注入。

[0276]

接通第一调节装置的直流电源,所述直流电源设置为恒压模式。

[0277]

从第一调节装置的1级调节室入口注入的含钒酸浸液依次流经2级调节室、3级调节室、

……

、499级调节室、500级调节室,然后从500级调节室出口流出,得到预调节液。

[0278]

从第一调节装置的1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、499级回收酸室、500级回收酸室,然后从500级回收酸室出口流出,得到回收酸液,所述回收酸液用于步骤1.2中所述无机酸和步骤3.3所述反萃再生剂配制。

[0279]

所述预调节液的ph为1.2。

[0280]

所述调节含钒酸浸液ph的第二阶段是将硫酸钠溶液分别注入所述第二调节装置的阳极电极室和阴极电极室,第一调节装置的预调节液从第二调节装置的1级调节室入口流入,将水从第二调节装置的1级回收酸室入口流入。

[0281]

接通第二调节装置的直流电源,所述直流电源设置为恒流模式。

[0282]

从第二调节装置的1级调节室入口注入的预调节液依次流经2级调节室、3级调节室、

……

、499级调节室、500级调节室,然后从500级调节室出口流出,得到处理后液。

[0283]

从1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、499级回收酸室、500级回收酸室,然后从500级回收酸室出口流出,得到低酸液;所述低酸液返回第

一调节装置的1级回收酸室。

[0284]

所述处理后液的ph为2.0。

[0285]

步骤3、净化富集

[0286]

步骤3.1、按照氧化剂∶处理后液中钒离子的物质的量之比为0.4∶1,将所述氧化剂加入所述处理后液中,搅拌0.65小时,得到萃原液。

[0287]

步骤3.2、按照羟肟类萃取剂∶磺化煤油的体积比为1∶5,制得有机相,再按照所述萃原液∶所述有机相的体积比为4∶1,在萃取温度为60℃和单级萃取时间为12分钟的条件下,逆流萃取4级,得到负载有机相和萃余液;萃余液经过中和后返回步骤1.2的调浆和/或步骤2回收酸室用水。

[0288]

步骤3.3、按照还原剂∶所述负载有机相中钒的物质的量之比为4∶1,将所述还原剂溶解到步骤2中所述回收酸液中,得到反萃再生剂。

[0289]

所述还原剂为草酸钾。

[0290]

步骤3.4、按照所述负载有机相∶所述反萃再生剂的体积比为4∶1,将所述负载有机相和所述反萃再生剂混合,再于在反萃温度为65℃和单级反萃时间为15分钟的条件下,逆流反萃5级,得到富钒液和再生有机相,所得再生有机相直接返回步骤3.2作为有机相循环使用。

[0291]

步骤4、高纯五氧化二钒制备

[0292]

步骤4.1、按含钒溶液中钒离子∶促进剂的摩尔比为1∶0.035,将所述促进剂加入所述富钒液中,搅拌1.2小时,得到沉钒原液;调节所述沉钒原液的ph至1.5,得到沉钒反应液。

[0293]

步骤4.2、将所述沉钒反应液置于反应釜中进行转价沉钒,反应温度为180℃,反应时间为5小时,冷却至室温,固液分离,得到含钒氢氧化物和沉钒母液。

[0294]

所述沉钒母液并入步骤1.2的含钒酸浸液。

[0295]

步骤4.3、将所述含钒氢氧化物在富氧气氛下进行转价焙烧,焙烧温度为450℃,焙烧时间为1.5小时,制得五价的高纯五氧化二钒。

[0296]

步骤1.2所述的“钒页岩梯级连续浸出系统”除下述技术参数外,其余同具体实施方式:

[0297]

本实施例所述的“钒页岩梯级连续浸出系统”如图1所示,其中:n为10,即所述系统包括10个浸出装置(1)、蒸汽输送管(5)、10个蒸汽输送支管(4)和11个输料管(2)。

[0298]

所述“钒页岩梯级连续浸出系统”是以相邻浸出装置(1)间的高度差δh1=1/2h依次呈梯级状设置。

[0299]

每个蒸汽输送支管(4)与各自对应的浸出装置(1)内壁的距离lb=1/8d。

[0300]

所述罐体(8)高度h=3/2d;

[0301]

所述进料口距底部的距离lj=1/4h;

[0302]

所述出料口距底部的距离lc=4/5h;

[0303]

所述球形凸台(16)底部直径dq=2/3d,球形凸台(16)高度hq=2/5d。

[0304]

所述斜叶式搅拌器(7)和六直叶涡轮搅拌器(6)的直径均dj=2/3d,六直叶涡轮搅拌器(6)与球形凸台(16)顶部的距离l

t

=1/8h,斜叶式搅拌器(7)与六直叶涡轮搅拌器(6)的距离lj=1/3h。

[0305]

所述加酸管(13)与罐体(8)右侧内壁的距离b2=1/8d。

[0306]

本实施例中:

[0307]

所述的“调节含钒酸浸液ph的装置”除m为500外,其余与具体实施方式相同

[0308]

所述配位剂为乙酸;

[0309]

所述活化剂为氟化钠;

[0310]

所述氧化剂为氯酸钠;

[0311]

所述羟肟类萃取剂为醛肟;

[0312]

所述促进剂为果糖;

[0313]

所述富氧气氛中氧气的体积分数为70%;

[0314]

所述恒压模式的初始电流密度为280a/m2;所述恒流模式的初始电流密度为200a/m2;

[0315]

本实施例制备的高纯五氧化二钒纯度为99.08%。

[0316]

实施例4

[0317]

一种钒页岩全湿法制备高纯五氧化二钒的方法。本实施例除下述技术参数外,其余同实施例1:

[0318]

步骤1、钒页岩湿法活化复合浸出

[0319]

步骤1.1、钒页岩分级活化

[0320]

将钒页岩破碎至粒径小于3mm占75%,得钒页岩粉料;再将所述钒页岩粉料用0.45mm标准筛进行筛分,得到筛下物料和筛上物料。

[0321]

将活化剂分别与所述筛下物料和所述筛上物料按质量比0.07∶1配料,混合,得到对应的混合物料i和混合物料ii;再向所述混合物料i和混合物料ii分别按液固比为0.6l/kg加入水,调浆,得到对应的混合料浆i和混合料浆ii;将所述混合料浆i给入磨机中湿法活化3分钟,得到活化料浆i;将混合料浆ii给入磨机中湿法活化30分钟,得到活化料浆ii;最后将活化料浆i和活化料浆ii混合,得到混合活化料浆。

[0322]

步骤1.2、钒页岩复合浸出

[0323]

本实施例采用的“钒页岩梯级连续浸出系统”如图1所示,是由n=6个浸出装置(1)串联而成。具体工艺是:

[0324]

将所述混合活化料浆从“钒页岩梯级连续浸出系统”的第一个输料管(2)的上端口匀速加入,所述混合活化料浆匀速加入的流量按所述混合活化料浆在“钒页岩梯级连续浸出系统”中的流经时间为8小时进行调节;再打开“钒页岩梯级连续浸出系统”中所有蒸汽输送支管(4),将浸出装置(1)中罐体(8)温度调至130℃;然后按钒页岩∶无机酸的质量比为1∶0.275和按每千克钒页岩加入1mol配位剂,将所述无机酸从第一个浸出装置(1)的加酸管(13)中匀速加入,将所述配位剂从第二个浸出装置(1)的加酸管(13)中匀速加入。

[0325]

从所述“钒页岩梯级连续浸出系统”的最后一个输料管(2)的下端口输出的混合料浆,经固液分离,得到含钒酸浸液和浸出渣。

[0326]

所述无机酸是按硫酸∶盐酸的体积比为1∶1混合所得的混合物。

[0327]

步骤2、调节含钒酸浸液ph

[0328]

所述调节含钒酸浸液ph分为两个阶段,两个阶段均采用如图5所示的“调节含钒酸浸液ph的装置”,本装置中:m=1000,即本装置由1000级调节室和1000级回收酸室组成。第一阶段使用的“调节含钒酸浸液ph的装置”称为第一调节装置;第二阶段使用的“调节含钒

酸浸液ph的装置”称为第二调节装置。

[0329]

将第一调节装置的1000级调节室与第二调节装置的1级调节室相通,第二调节装置的1000级回收酸室与第一调节装置的1级回收酸室相通。

[0330]

所述调节含钒酸浸液ph的第一阶段是将硫酸钠溶液分别注入所述第一调节装置的阳极电极室和阴极电极室,将所述含钒酸浸液从所述第一调节装置的1级调节室入口注入,将水或低酸液从所述第一调节装置的1级回收酸室入口注入。

[0331]

接通第一调节装置的直流电源,所述直流电源设置为恒压模式。

[0332]

从第一调节装置的1级调节室入口注入的含钒酸浸液依次流经2级调节室、3级调节室、

……

、999级调节室、1000级调节室,然后从1000级调节室出口流出,得到预调节液。

[0333]

从第一调节装置的1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、999级回收酸室、1000级回收酸室,然后从1000级回收酸室出口流出,得到回收酸液,所述回收酸液用于步骤1.2中所述无机酸和步骤3.3所述反萃再生剂配制。

[0334]

所述预调节液的ph为1.0。

[0335]

所述调节含钒酸浸液ph的第二阶段是将硫酸钠溶液分别注入所述第二调节装置的阳极电极室和阴极电极室,第一调节装置的预调节液从第二调节装置的1级调节室入口流入,将水从第二调节装置的1级回收酸室入口流入。

[0336]

接通第二调节装置的直流电源,所述直流电源设置为恒流模式。

[0337]

从第二调节装置的1级调节室入口注入的预调节液依次流经2级调节室、3级调节室、

……

、999级调节室、1000级调节室,然后从999级调节室出口流出,得到处理后液。

[0338]

从1级回收酸室入口注入的水依次流经2级回收酸室、3级回收酸室、

……

、999级回收酸室、1000级回收酸室,然后从1000级回收酸室出口流出,得到低酸液;所述低酸液返回第一调节装置的1级回收酸室。

[0339]

所述处理后液的ph为2.5。

[0340]

步骤3、净化富集

[0341]

步骤3.1、按照氧化剂∶处理后液中钒离子的物质的量之比为0.5∶1,将所述氧化剂加入所述处理后液中,搅拌0.5小时,得到萃原液。

[0342]

步骤3.2、按照羟肟类萃取剂∶磺化煤油的体积比为1∶2,制得有机相,再按照所述萃原液∶所述有机相的体积比为6∶1,在萃取温度为50℃和单级萃取时间为20分钟的条件下,逆流萃取5级,得到负载有机相和萃余液;萃余液经过中和后返回步骤1.2的调浆和/或步骤2回收酸室用水。

[0343]

步骤3.3、按照还原剂∶所述负载有机相中钒的物质的量之比为5∶1,将所述还原剂溶解到步骤2中所述回收酸液中,得到反萃再生剂。

[0344]

所述还原剂为草酸。

[0345]

步骤3.4、按照所述负载有机相∶所述反萃再生剂的体积比为3∶1,将所述负载有机相和所述反萃再生剂混合,再于在反萃温度为80℃和单级反萃时间为30分钟的条件下,逆流反萃2级,得到富钒液和再生有机相,所得再生有机相直接返回步骤3.2作为有机相循环使用。

[0346]

步骤4、高纯五氧化二钒制备

[0347]

步骤4.1、按含钒溶液中钒离子∶促进剂的摩尔比为1∶0.05,将所述促进剂加入所

述富钒液中,搅拌1.5小时,得到沉钒原液;调节所述沉钒原液的ph至2,得到沉钒反应液。

[0348]

步骤4.2、将所述沉钒反应液置于反应釜中进行转价沉钒,反应温度为160℃,反应时间为4小时,冷却至室温,固液分离,得到含钒氢氧化物和沉钒母液。

[0349]

所述沉钒母液并入步骤1.2的含钒酸浸液。

[0350]

步骤4.3、将所述含钒氢氧化物在富氧气氛下进行转价焙烧,焙烧温度为500℃,焙烧时间为2小时,制得高纯五氧化二钒。

[0351]

步骤1.2所述的“钒页岩梯级连续浸出系统”除下述技术参数外,其余同具体实施方式:

[0352]

本实施例所述的“钒页岩梯级连续浸出系统”如图1所示,其中:n为6,即所述系统包括6个浸出装置(1)、1个蒸汽输送管(5)、6个蒸汽输送支管(4)和7个输料管(2)。

[0353]

所述相邻浸出装置(1)间的高度差δh1=3/4h。

[0354]

每个蒸汽输送支管(4)与各自对应的浸出装置(1)内壁的距离lb=1/9d。

[0355]

所述罐体(8)高度h=4/3d;

[0356]

所述进料口距底部的距离lj=1/4h;

[0357]

所述出料口距底部的距离lc=4/5h;

[0358]

所述球形凸台(16)底部直径dq=1/2d,球形凸台(16)高度hq=1/5d。

[0359]

斜叶式搅拌器(7)和六直叶涡轮搅拌器(6)的直径均dj=2/3d,六直叶涡轮搅拌器(6)与球形凸台(16)顶部的距离l

t

=1/10h,斜叶式搅拌器(7)与六直叶涡轮搅拌器(6)的距离lj=1/3h。

[0360]

所述加酸管(13)与罐体(8)右侧内壁的距离b2=1/8d。

[0361]

本实施例中:

[0362]

所述的“调节含钒酸浸液ph的装置”除m为1000外,其余与具体实施方式相同;

[0363]

所述配位剂是按草酸和酒石酸的质量比1∶1混合所得的混合物;

[0364]

所述活化剂为氟化铵;

[0365]

所述氧化剂为氯酸钾;

[0366]

所述羟肟类萃取剂为酮肟;

[0367]

所述促进剂是按果糖和乳糖质量比1∶1混合所得的混合物;

[0368]

所述富氧气氛中氧气的体积分数为100%;

[0369]

所述恒压模式的初始电流密度为300a/m2;所述恒流模式的初始电流密度为300a/m2;

[0370]

本实施例制备的高纯五氧化二钒纯度为99.02%。

[0371]

本具体实施方式与现有技术相比具有如下积极效果:

[0372]

1、本具体实施方式在钒页岩复合浸出工艺中采用从“钒页岩梯级连续浸出系统”,该系统的罐体(8)内设有上斜下直的双层搅拌桨与底部圆弧形凸台,在底部构成高效分散区域,增强了液相的轴向流动,使得罐体8内流场为上下翻转形成循环流,改善了浸出罐体8内部的流场分布特性,有效地减少底部矿物沉积;蒸汽加热管设在下层六直叶涡轮桨附近,且由于在下层桨叶附近处的流场具有曲折性,速度波动大,能够提高气体弥散效果,使罐体加温均匀;所述“钒页岩梯级连续浸出系统”将矿物分布和温度分散高效耦合,能耗降低15~25%。

[0373]

2、本具体实施方式采用湿法化学活化-复合酸浸的方式浸出钒页岩,分级活化提高粗颗粒活化效果,避免细颗粒的过活化,减轻浸出过程中团聚现象的发生,提高活化效率的同时降低药剂消耗;通过活化作用,促进氟离子与含钒物相结构的成键吸附,表面负电性和润湿性增强,降低钒页岩中含钒物相溶解反应能垒,强化钒的溶出;通过先活化再酸浸的流程,使氟离子在机械力作用下预先与云母结构上的硅铝结合形成化学吸附,在后续加酸浸出过程中不产生氢氟酸,避免了氢氟酸发烟等环境问题,环境友好;通过无机酸和配位剂配伍的浸出,协同高效的破坏含钒物相,促进含钒硅酸盐矿物的溶解,进一步降低酸耗量,最终钒浸出率能达到90%以上;该全湿法提钒技术省去焙烧过程,缩短工艺流程,实现co2的源头减排。

[0374]

3、本具体实施方式采用的“调节含钒酸浸液ph的装置”通过多级双模式串联选择性电渗析的方式调节含钒酸浸液ph值,避免了现有碱中和技术的药剂耗量大和产生渣量大的问题,避免了扩散渗析水反渗降低钒离子浓度的问题,利用功能性离子交换膜和双模式电场的叠加效应,采用前期恒压模式不易达到极限电流密度,后期恒流模式可维持稳定的离子传质速率,加快含钒酸浸液中氢离子和钒离子分离,不需要消耗任何药剂,无需固液分离,不产生中和渣或氨氮废水,钒的截留率为95%以上,酸回收率为85%以上,回收酸的浓度为1.5~2.5mol/l,能够直接用于浸出过程无机酸和反萃再生剂配制过程,不造成钒损失。

[0375]

4、本具体实施方式采用羟肟萃取与还原反萃再生的工艺分离富集钒,利用肟基和酚羟基双功能基团与钒形成具有稳定双环结构的电中性螯合物,选择性好,萃取过程受ph值影响较小,适应性强,钒的单级萃取率为85~95%,同时钒杂高效分离富集,铁、铝、镁、钾和磷离子共萃率均低于3%;利用草酸根还原性和稀酸提供氢离子的协同作用,四价钒与有机相的配位能力远远小于五价钒的配位能力,有机相中五价钒被还原释放到反萃液中,同时反萃剂中的氢离子取代萃取剂中的钒后,萃取剂功能基团实现同步再生,减少有机相的再生工序,工艺简单。

[0376]

5、本具体实施方式采用转价沉钒-氧化焙烧的方式制备高纯五氧化二钒,利用富钒液中过剩的草酸或草酸盐将含钒溶液中的vo

2

还原为vo

,同时提供oh-,促使形成vo(oh);采用糖类作为沉钒促进剂,其丰富的含氧基团能够提供大量的成核位点,促进钒氧离子的快速成核,提高沉钒产率;此外,草酸根能够与杂质阳离子形成配位结构,避免杂质离子的共沉淀,结晶度高、内部杂质离子少,沉钒率高于99%;经过氧化焙烧,制得的五氧化二钒产品如附图所示,图1为本实施例2制备的高纯五氧化二钒的x射线衍射图谱,从图1可以看出制备的五氧化二钒,无杂峰,纯度高。图2为实施例2制备的含钒氢氧化物的x射线衍射图谱,从图2可以看出所制备的含钒氢氧化物无杂峰,因此,以该含钒氢氧化物制备的五氧化二钒纯度高,纯度大于99%;全流程不引入氨氮,亦不产生氨氮废水和废气,环境友好。

[0377]

6、本具体实施方式对制备高纯五氧化二钒过程中产生的萃余液、回收酸液、沉钒母液等废水进行了100%回收利用,实现了制备过程的废水零排放,绿色环保。

[0378]

因此,本具体实施方式具有工艺流程短、环境友好、药剂用量少、能耗低、钒回收率高和产品纯度高的特点。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。