1.本发明属于燃料电池技术领域,尤其涉及一体化成型阴阳极板表面不对称亲疏水自增湿复合双极板的制备方法。

背景技术:

2.在燃料电池系统输出,尤其是动态输出过程中涉及复杂的水、气、热、电多相流反应机制。质子膜燃料电池反应核心膜电极的性能与隔膜、催化层中的水含量息息相关,然而电极反应的不对称性使水在膜电极中的分布并不均匀,造成阳极缺水、阴极水淹的困境。因此,质子膜燃料电池系统中需要配置额外的加湿和排水辅助系统来维持电池的正常工作,增加了系统结构的复杂性和重量,严重影响了电池的效能。如何解决质子膜燃料电池自身的水平衡是整个电池系统减重并显著提高效能的关键问题之一。

3.目前,质子膜燃料电池自增湿的技术除自增湿膜电极方法外,主要集中在双极板上面。公开号cn114335589a的发明公开了一种具有自增湿功能的燃料电池,燃料电池具有逆流流场结构,包括多个双极板,双极板为流场结构,双极板两侧分别设置阴极流道和阳极流道,阴极流道和阳极流道包括:多条流道和多个扰流板,流道包括流道入口和流道出口,扰流板与流道截面呈预设角度设置,扰流板的前端朝向流道入口,使得流道中的水聚集于扰流板的前端,以在阴极流道和阳极流道两侧产生水浓度差和气体浓度差,使得阴极流道出口处的水反向渗透到阳极流道入口处的同时,使得阳极流道出口处的水反向渗透到阴极流道入口处。该发明通过具有扰流结构的自增湿双极板流场结构实现自增湿,可以有效的减少外部加湿设备的使用,实现降低成本、简化结构的目的,但双极板设计制备过程较复杂。公开号cn112786912a的发明公开一种用作质子交换膜燃料电池的多孔石墨基自增湿双极板制备工艺。双极板流道区域为多孔结构,将电池内水流场的冷却水在压差作用下通过微孔传导至反应气体侧,对气体进行加湿。该发明将石墨基复合材料经过高温碳化获得具有多孔结构的石墨双极板,具有良好的自增湿效果,但多孔双极板却增加了气体燃料互相泄漏的危险,安全性得不到保障。

4.上述现有技术主要采用对双极板流场和双极板多孔可透水特性的设计,使气体在二维面上流动增湿,提高电池轴向上渗透传输水能力,从而加强阴极侧生成水或者冷却水向阳极侧扩散,从而对阳极侧进行增湿,以实现质子膜燃料电池自身水平衡的目的。这一类属于双极板物理结构的设计。

5.另外,现有技术还包括一类通过涂层去增强自排水功能的效果,如在双极板流道表面制备亲水涂层,以利于冷凝水的通过快速蒸发而去除。这种方法适合于小功率燃料电池的排水。在流道表面制备疏水涂层也可实现燃料电池的自排水功能,通过制备疏水涂层减少冷凝水在流道表面的存留,在气流的作用下带走水分。但是,这两种方法只说明了各自实现自排水的功能加湿依旧需要依靠外部辅助系统,并未产生质子膜燃料电池自身水平衡的作用。另外,上述方法中所涉及的涂层不导电,如pdms或ptfe,或者sio2等材料,增大了双

极板表面接触电阻,影响电池性能的发挥。

技术实现要素:

6.本发明的目的是:提供一种一体化成型阴阳极板表面不对称亲疏水复合双极板的制备方法,制备亲、疏水膨胀石墨材料,在模具中依次铺层,并利用模具构建表面亲疏水微纳结构,分别提高阳极表面的亲水性和阴极表面的疏水性,增强电池反应产物水在膜电极中的背扩散作用,使水分布趋于自平衡状态,简化电池加湿辅助配件,提高电池效能,降低成本。

7.为解决此技术问题,本发明的技术方案是:

8.一体化成型阴阳极板表面不对称亲疏水复合双极板的制备方法,该制备方法包括以下步骤:

9.步骤一、将环氧树脂、固化剂和导电助剂通过干混的方法进行充分混合分散,得到预混料;由于膨胀石墨密度小,体积庞大,为了获得充分混合均匀的膨胀石墨树脂/导电助剂复合材料,提高双极板性能的均匀和稳定性,混料均采用干混的方式进行,在这里,采用两步干混法,预先干混均匀的树脂/导电助剂预混料更利于后续和膨胀石墨的均匀混合分散,湿混不仅会引入大量溶剂,还将增加后续混合分散的难度;

10.步骤二、将膨胀石墨加入均匀的树脂和导电助剂预混料中,通过干法球磨进行充分混合分散,分别制备亲水改性石墨/树脂/导电助剂复合材料、疏水改性石墨/树脂/导电助剂复合材料以及未改性石墨/树脂/导电助剂复合材料;

11.复合材料中各原料占比为:膨胀石墨60-90重量份,环氧树脂5-36重量份,固化剂0.5-4重量份,导电助剂1-10重量份;膨胀石墨重量份≥60,以保证双极板具有良好的导电和导热性,环氧树脂重量份≥5,使双极板具有良好的力学性能,不易产生破损;

12.膨胀石墨分为亲水改性石墨、疏水改性石墨和未改性膨胀石墨,其中亲水改性石墨、疏水改性石墨分别占膨胀石墨重量比为15~25%;使双极板亲疏水侧厚度分别为双极板总厚度的10~20%,以利于流场加工,并具备良好的导电性。

13.步骤三、依次在专用模具的下模套5内的第一下模堵板上将亲水改性石墨/树脂/导电助剂复合材料、未改性石墨/树脂/导电助剂复合材料和疏水改性石墨/树脂/导电助剂复合材料均匀铺放,缓慢平稳放入第一上模压轴,合模后开始进行抽真空排气预压,形成高密度预制板,预制板密度≥1.5g/cm3;

14.所述专用模具包括下模套、第一下模堵板、第二下模堵板、下模垫板、第一上模压轴、第二上模压轴、组合垫片、上模压板、上模垫板。下模套深度满足所设计放入材料的总体高度,在压机作用下,上模压板带动上模压轴对物料进行下压,当上模压板和模具腔上沿紧密贴合时,上模压轴和下模堵板在压力作用下将物料压成固定厚度的预制板,从而保证预制板的批次稳定性。在上模压板和模具腔之间可设置组合垫片,专用模具可通过增减垫片高度的方式制备不同厚度的预制板。步骤三中第一上模压轴和第一下模堵板两侧表面光滑,以保证预制板表面平整,降低双极板接触电阻;

15.步骤四、将步骤三中两侧光滑的第一下模堵板更换为接触材料一侧带有阳极流道和亲水微纳结构反向结构的第二下模堵板,将步骤三中两侧光滑的第一上模压轴更换为接触材料一侧带有阴极流道和疏水微纳结构反向结构的第二上模压轴。第一下模堵板和第二

663u、der 664ue、der 667-20、der 669e中的一种或多种。

25.所述环氧树脂固化剂为amanda115p、sh-200、810、g-328中的一种或多种。

26.所述导电助剂为导电炭黑、导电炭纤维、鳞片石墨、石墨烯、碳纳米管中的一种或多种。

27.本发明的有益效果是:

28.本发明与现有技术中的研究方向主要为制备多孔双极板或具有扰流结构的双极板流场结构以及在双极板表面制备疏水或亲水涂层不同,另辟蹊径,从复合双极板主体材料的性能上入手,通过对复合双极板主体材料膨胀石墨分别进行亲、疏水改性,并制备了带有流场和亲疏水微纳结构专用模具,利用专用模具将亲水改性膨胀石墨/树脂/导电助剂复合材料、未改性石墨/树脂/导电助剂复合材料和疏水改性石墨/树脂/导电助剂复合材料依次铺层,通过模压一次成型制备得到同时具有亲水阳极表面和疏水阴极表面的双极板,利用两侧化学势差增强电池反应产物水在膜电极中的背扩散作用,促使电池内部水分布趋于自平衡状态,简化电池加湿和排水辅助配件,提高电池效能,并降低成本。具体地,有以下效果:

29.1、本技术通过对双极板主体材料膨胀石墨分别进行亲、疏水处理,利用带有亲疏水微纳和流场反向结构的专用模具,通过模压工艺制备同时具有亲水阳极表面和疏水阴极表面的双极板,从而诱导电池反应过程中生成水在膜电极中均衡分配,将有效缓解阳极缺水、阴极水淹的问题。相对于现有技术中对流场进行复杂设计或利用机加工/炭化制备多孔双极板的方法来说,本技术的工艺方法不需要对流场进行特需设计、不需要利用多孔设计,也无需另外的涂层,因此方法更加简单可行,且相对多孔双极板更加安全可靠。

30.2、本技术采用专用模具,通过更换上模压轴和下模堵板,进行两步模压一次成型的方法制备同时具有不对称亲疏水表面的双极板,既有利于形成高密实度、性能稳定的双极板,而且能够在制备过程中实现流场和亲疏水表面微观结构的成型。

31.3、本技术可利用模压工艺实现具有不对称亲疏水表面双极板的一体化成型,相对现有技术中只处理阴、阳单极板再进行黏合制备双极板的方法,或者模压后再对双极板表面进行后处理的方法,有望大幅度简化工艺,提高双极板整体导电性和导热性,有利于降低成本,实现工业化生产。

32.4、本技术所制备一体化成型阴阳极板表面不对称亲疏水自增湿复合双极板具有良好的性能:密度≥1.7g/cm3,电导率≥350s/cm,弯曲强度≥45mpa,接触电阻<5mω.cm2,导热率>102w/(m.k),气密性<10-8

cm3/cm2s。

附图说明

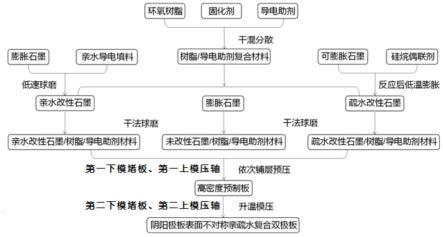

33.图1为本发明一体化成型阴阳极板表面不对称亲疏水复合双极板的制备工艺流程图;

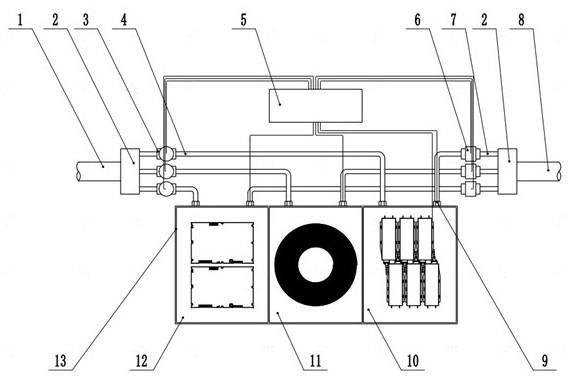

34.图2为专用模具结构示意图;

35.图3为第二上模压轴接触材料一侧凸出的流场反向结构的表面和切面示意图;

36.图4为第二下模堵板接触材料一侧凸出的流场反向结构的表面和切面示意图;

37.图5为第二上模压流道表面疏水微纳结构示意图;

38.图6为第二下模堵板流道表面亲水微纳结构示意图。

39.图7为双极板电导率随膨胀石墨占比变化的曲线图。

40.图8为双极板抗弯强度随环氧树脂占比变化的曲线图。

41.其中1-上模垫板、2-上模压板、3-第一上模压轴、3

’‑

第二上模压轴、4-下模套、5-组合垫片、6-第一下模堵板、6

’‑

第二下模堵板、7-下模垫板、i-一种蛇形流场反向结构、ii-另一种蛇形流场反向结构、iii-疏水微纳结构反向结构、iv-亲水微纳结构反向结构,其中,图中只给出了蛇形流场反向结构的示意图,但并不代表本技术只适用于蛇形流场,其他流场结构同样适用。同理,流道表面的亲疏水微纳结构也不限于图中所示意的结构,其他亲疏水微纳结构也均适用。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

43.下面将详细描述本发明实施例的各个方面的特征。在下面的详细描述中,提出了许多具体的细节,以便对本发明的全面理解。但是,对于本领域的普通技术人员来说,很明显的是,本发明也可以在不需要这些具体细节的情况下就可以实施。下面对实施例的描述仅仅是为了通过示出本发明的示例对本发明更好的理解。本发明不限于下面所提供的任何具体设置和方法,而是覆盖了不脱离本发明精神的前提下所覆盖的所有的产品结构、方法的任何改进、替换等。

44.在各个附图和下面的描述中,没有示出公知的结构和技术,以避免对本发明造成不必要的模糊。

45.为了获得更加有效的自增湿效果,同时减小制造工艺难度,降低制造成本,可以通过制备具有不同亲疏水性质的阴极表面和阳极表面以诱导反应产物水在膜电极中的背扩散作用,促使水分布趋于平衡,从而达到自增湿的目的。膨胀石墨是主体原料,质量占比达60%以上,从膨胀石墨出发,通过制备亲、疏水改性的膨胀石墨材料,依次铺层,模压制备具有亲水阳极表面和疏水阴极表面的双极板是简单、有效的方法。结合带有亲疏水微纳和流场反向结构的模具,利用模压工艺对铺层厚度、流场设计等控制可实现阴极板、阳极板的制备以及双极板的一体化制备。由此,本技术提供了一种一体化成型阴阳极板表面不对称亲疏水自增湿复合双极板的制备方法,

46.一、制备本发明的专用模具:如图2至图6所示,其中上模垫板1、上模压板2、上模压轴、组合垫片4、下模套5、下模堵板、下模垫板7,上模压轴包括第一上模压轴3和第二上模压轴3’,下模堵板包括第一下模堵板6和第二下模堵板6’。第一上模压轴3和第二上模压轴3’两侧表面光滑,以保证预制板表面平整,降低双极板接触电阻。第二上模压轴3’接触材料一侧带有阴极流道和疏水微纳结构反向结构,第二下模堵板6’接触材料一侧带有阳极流道和亲水微纳结构反向结构。第一下模堵板6和第二下模堵板6’形状高度一致,仅接触材料一侧表面结构不同,第一上模压轴3和第二上模压轴3’形状高度一致,仅接触材料一侧表面结构不同,以保证双极板模压过程中的稳定性。

47.亲疏水微纳结构有挺多种的,比如疏水微米阵列结构等,这里仅给出概念性的说

明,见附图3,图3为专用模具第二上模压轴接触材料一侧凸出的流场反向结构的表面和切面示意图。图中只给出了蛇形流场反向结构的示意图,但并不代表本技术只适用于蛇形流场,其他流场结构同样适用。凸出的流场反向结构的高度为0.1~2mm。因为双极板表面是带有流场结构的,即用于通气通水的流道,传统石墨双极板上的流道都是后续机加工做的,是一个很费功夫、费钱的工序。复合材料双极板可以模压的时候直接把流场给压上去,就需要上下压板或压柱表面带有可以压出流场的结构,即为流场反向结构。

48.图4为专用模具第二下模堵板接触材料一侧凸出的流场反向结构的表面和切面示意图。图中只给出了蛇形流场反向结构的示意图,但并不代表本技术只适用于蛇形流场,其他流场结构同样适用。凸出的流场反向结构的高度为0.1~2mm。

49.图5图6分为专用模具第二上模压轴、第二下模堵板流道表面疏水、亲水微纳结构示意图。流道表面的疏水亲水微纳结构不限于图中所示意的结构,其他疏水亲水微纳结构也均适用。

50.二、制备方法包括以下步骤:

51.1)将环氧树脂、固化剂和导电助剂通过干混的方法进行充分混合分散;

52.2)将膨胀石墨加入均匀的树脂和导电助剂预混料中,通过干法球磨进行充分混合分散,分别制备亲水改性石墨/树脂/导电助剂复合材料、疏水改性石墨/树脂/导电助剂复合材料以及未改性石墨/树脂/导电助剂复合材料;

53.3)依次在专用模具的下模套内的第一下模堵板上将亲水改性石墨/树脂/导电助剂复合材料、未改性石墨/树脂/导电助剂复合材料和疏水改性石墨/树脂/导电助剂复合材料均匀铺放,缓慢平稳放入第一上模压轴,合模后开始进行抽真空排气预压,形成高密度预制板,预制板密度≥1.5g/cm3;

54.4)将步骤三中两侧光滑的第一下模堵板更换为接触材料一侧带有阳极流道和亲水微纳结构反向结构的第二下模堵板,将步骤三中两侧光滑的第一上模压轴更换为接触材料一侧带有阴极流道和疏水微纳结构反向结构的第二上模压轴。第一下模堵板和第二下模堵板形状高度一致,仅接触材料一侧表面结构不同,第一上模压轴和第二上模压轴形状高度一致,仅接触材料一侧表面结构不同,以保证双极板模压过程中的稳定性。继续升温模压,180℃以上保温固化成型,一次性获得阴阳极板表面不对称亲疏水自增湿复合双极板。升温模压的模压压力≥15mpa,模压工艺为:在60~80℃抽真空保温保压≥30min后泄压,待温度升至100~120℃时,抽真空保温≥60min,然后加压待温度升至130~150℃时,抽真空保温保压≥30min,保持加压状态至温度升至180℃~200℃后,抽真空保温保压≥2小时,随后带压冷却至60℃以下温度进行脱模,带压冷却双极板厚度和致密性不易反弹。

55.按照本发明,由于膨胀石墨和其它材料相比密度更小、体积更大,湿法混料难以混匀。因此,本发明混料方式均采用干法混料,转速不高于50r/min,时间24~72小时。由于膨胀石墨直接和树脂、导电剂共混难以混合分散均匀,从而导致模压后双极板性能不均匀。所以,将树脂、固化剂和导电助剂先进行充分混合分散后,再加入膨胀石墨进行混合。加入膨胀石墨后,可先不加锆珠,使所有材料掺混较均匀后再加入锆珠低速研磨分散,有利于原料的充分混合分散。

56.按照本发明,在预制板压制过程中,依次升高压力进行分阶段抽真空排气保压,至最大压力,最大压力不低于15mpa,阶段保压时间不少于5分钟,以充分排气并使大体积物料

稳定压实。

57.三、下面结合具体的实施例描述亲水改性石墨/树脂/导电助剂复合材料、疏水改性石墨/树脂/导电助剂复合材料以及未改性石墨/树脂/导电助剂复合材料的组分配比及制备阴阳极板表面不对称亲疏水自增湿复合双极板的过程。

58.如图1所示流程图,首先制备亲水改性膨胀石墨:在膨胀石墨中加入亲水导电填料mxene,亲水导电填料mxene占膨胀石墨重量比为20%,采用干法低速球磨混料方式,球磨转速50r/min,时间8小时,在亲水改性的同时保证材料的导电性能。疏水改性膨胀石墨制备:将乙烯基-三(2-甲氧基乙氧基)硅烷和可膨胀石墨在乙醇中反应,可膨胀石墨与硅烷偶联剂的重量比为1:0.1,将反应后的可膨胀石墨在真空下200℃膨胀得到疏水改性膨胀石墨。

59.然后将环氧树脂、固化剂和导电助剂通过干混的方法进行充分混合分散,环氧树脂、固化剂、导电助剂占比分别为32.4、3.6、4;待三者混合分散均匀后,将膨胀石墨加入均匀的树脂和导电助剂预混料中,通过干法球磨进行充分混合分散,转速50r/min,时间72小时。分别制备亲水改性石墨/树脂/导电助剂复合材料、疏水改性石墨/树脂/导电助剂复合材料以及未改性石墨/树脂/导电助剂复合材料。为保证双极板的导电性,膨胀石墨总占比为60。依次在专用模具的下模套内的第一下模堵板上将亲水改性石墨/树脂/导电助剂复合材料、未改性石墨/树脂/导电助剂复合材料和疏水改性石墨/树脂/导电助剂复合材料均匀铺放,其中亲水改性石墨、疏水改性石墨分别占膨胀石墨重量比为25%;缓慢平稳放入第一上模压轴,合模后分别在3mpa、6mpa、10mpa和15mpa进行抽真空排气预压,各阶段保压时间5min,形成高密度预制板,预制板密度为1.5g/cm3;将第一下模堵板和第一上模压轴分别更换为第二下模堵板和第二上模压轴,继续升温模压,模压压力15mpa,模压工艺为70℃保温保压30min后卸压,100℃保温60min后加压15mpa,130℃保温保压30min,180℃保温保压2小时后带压冷却至60℃后脱模即可获得阴阳极板表面不对称亲疏水复合双极板。

60.经过测试,达到性能指标:双极板密度1.7g/cm3,电导率350s/cm,弯曲强度65mpa,接触电阻4.8mω.cm2,导热率103w/(m.k),气密性2.1

×

10-9

cm3/cm2s,阳极流道表面接触角为36

°

,阴极流道表面接触角为170

°

。

61.实施例2

62.如图1所示流程图,首先制备亲水改性膨胀石墨:在膨胀石墨中加入亲水导电填料碳纳米管,亲水导电填料碳纳米管占膨胀石墨重量比为5%,采用干法低速球磨混料方式,球磨转速40r/min,时间24小时,在亲水改性的同时保证材料的导电性能。疏水改性膨胀石墨制备:将乙烯基三甲氧基硅烷和可膨胀石墨在水和乙醇混合溶剂中反应,可膨胀石墨与硅烷偶联剂的重量比为1:0.05,将反应后的可膨胀石墨在真空下190℃膨胀得到疏水改性膨胀石墨。

63.然后将环氧树脂、固化剂和导电助剂通过干混的方法进行充分混合分散,环氧树脂、固化剂、导电助剂占比分别为8.1、0.9、1;待三者混合分散均匀后,将膨胀石墨加入均匀的树脂和导电助剂预混料中,通过干法球磨进行充分混合分散,转速30r/min,时间24小时。分别制备亲水改性石墨/树脂/导电助剂复合材料、疏水改性石墨/树脂/导电助剂复合材料以及未改性石墨/树脂/导电助剂复合材料。为提高双极板的导电性和导热性,膨胀石墨总占比为90。依次在专用模具的下模套内的第一下模堵板上将亲水改性石墨/树脂/导电助剂复合材料、未改性石墨/树脂/导电助剂复合材料和疏水改性石墨/树脂/导电助剂复合材料

均匀铺放,其中亲水改性石墨、疏水改性石墨分别占膨胀石墨重量比为15%;缓慢平稳放入第一上模压轴,合模后分别在5mpa、10mpa、15mpa和20mpa进行抽真空排气预压,各阶段保压时间8min,形成高密度预制板,预制板密度为1.55g/cm3;将第一下模堵板和第一上模压轴分别更换为第二下模堵板和第二上模压轴,继续升温模压,模压压力20mpa,模压工艺为75℃保温保压45min后卸压,110℃保温75min后加压20mpa,130℃保温保压45min,180℃保温保压2.5小时后带压冷却至室温后脱模即可获得阴阳极板表面不对称亲疏水复合双极板。

64.经过测试,达到性能指标:双极板密度1.85g/cm3,电导率667s/cm,弯曲强度48mpa,接触电阻1.8mω.cm2,导热率275w/(m.k),气密性1.3

×

10-10

cm3/cm2s,阳极流道表面接触角为60

°

,阴极流道表面接触角为131

°

。

65.实施例3

66.如图1所示流程图,首先制备亲水改性膨胀石墨:在膨胀石墨中加入亲水导电填料碳纳米管,亲水导电填料碳纳米管占膨胀石墨重量比为10%,采用干法低速球磨混料方式,球磨转速30r/min,时间12小时,在亲水改性的同时保证材料的导电性能。疏水改性膨胀石墨制备:将乙烯基三乙氧基硅烷和可膨胀石墨在甲醇中反应,可膨胀石墨与硅烷偶联剂的重量比为1:0.08,将反应后的可膨胀石墨在真空下180℃膨胀得到疏水改性膨胀石墨。

67.然后将环氧树脂、固化剂和导电助剂通过干混的方法进行充分混合分散,环氧树脂、固化剂、导电助剂占比分别为16.2、1.8、2;待三者混合分散均匀后,将膨胀石墨加入均匀的树脂和导电助剂预混料中,通过干法球磨进行充分混合分散,转速40r/min,时间48小时。分别制备亲水改性石墨/树脂/导电助剂复合材料、疏水改性石墨/树脂/导电助剂复合材料以及未改性石墨/树脂/导电助剂复合材料。为提高双极板的导电性和导热性,膨胀石墨总占比为80。依次在专用模具的下模套内的第一下模堵板上将亲水改性石墨/树脂/导电助剂复合材料、未改性石墨/树脂/导电助剂复合材料和疏水改性石墨/树脂/导电助剂复合材料均匀铺放,其中亲水改性石墨、疏水改性石墨分别占膨胀石墨重量比为20%;缓慢平稳放入第一上模压轴,合模后分别在5mpa、10mpa、15mpa和20mpa进行抽真空排气预压,各阶段保压时间10min,形成高密度预制板,预制板密度为1.52g/cm3;将第一下模堵板和第一上模压轴分别更换为第二下模堵板和第二上模压轴,继续升温模压,模压压力25mpa,模压工艺为80℃保温保压60min后卸压,120℃保温90min后加压25mpa,130℃保温保压60min,180℃保温保压3小时后带压冷却至室温后脱模即可获得阴阳极板表面不对称亲疏水复合双极板。

68.经过测试,达到性能指标:双极板密度1.87g/cm3,电导率550s/cm,弯曲强度53mpa,接触电阻2.9mω.cm2,导热率210w/(m.k),气密性1.5

×

10-10

cm3/cm2s,阳极流道表面接触角为49

°

,阴极流道表面接触角为153

°

。

69.实施例4

70.如图1所示流程图,首先制备亲水改性膨胀石墨:在膨胀石墨中加入亲水导电填料碳纳米管,亲水导电填料碳纳米管占膨胀石墨重量比为25%,采用干法低速球磨混料方式,球磨转速30r/min,时间12小时,在亲水改性的同时保证材料的导电性能。疏水改性膨胀石墨制备:将乙烯基三乙氧基硅烷和可膨胀石墨在甲醇中反应,可膨胀石墨与硅烷偶联剂的重量比为1:0.2,将反应后的可膨胀石墨在真空下180℃膨胀得到疏水改性膨胀石墨。

71.然后将环氧树脂、固化剂和导电助剂通过干混的方法进行充分混合分散,环氧树

脂、固化剂、导电助剂占比分别为40.5、4.5、5;待三者混合分散均匀后,将膨胀石墨加入均匀的树脂和导电助剂预混料中,通过干法球磨进行充分混合分散,转速40r/min,时间72小时。分别制备亲水改性石墨/树脂/导电助剂复合材料、疏水改性石墨/树脂/导电助剂复合材料以及未改性石墨/树脂/导电助剂复合材料。为提高双极板的导电性和导热性,膨胀石墨总占比为50。依次在专用模具的下模套内的第一下模堵板上将亲水改性石墨/树脂/导电助剂复合材料、未改性石墨/树脂/导电助剂复合材料和疏水改性石墨/树脂/导电助剂复合材料均匀铺放,其中亲水改性石墨、疏水改性石墨分别占膨胀石墨重量比为20%;缓慢平稳放入第一上模压轴,合模后分别在5mpa、10mpa、15mpa和20mpa进行抽真空排气预压,各阶段保压时间10min,形成高密度预制板,预制板密度为1.52g/cm3;将第一下模堵板和第一上模压轴分别更换为第二下模堵板和第二上模压轴,继续升温模压,模压压力25mpa,模压工艺为80℃保温保压60min后卸压,120℃保温90min后加压25mpa,130℃保温保压60min,180℃保温保压3小时后带压冷却至室温后脱模即可获得阴阳极板表面不对称亲疏水复合双极板。

72.经过测试,双极板密度1.67g/cm3,电导率90s/cm,弯曲强度70mpa,接触电阻20mω.cm2,导热率50w/(m.k),气密性1.7

×

10-8

cm3/cm2s,阳极流道表面接触角为48

°

,阴极流道表面接触角为172

°

。

73.四、试验结果

74.除了上述实施例外,我们还进行了多个试验,当各组分比例在本发明的范围内时,双极板的密度、电导率、弯曲强度、接触电阻、导热率、气密性、阳极流道表面接触角、阴极流道表面接触角均可达到性能指标密度≥1.7g/cm3,电导率≥350s/cm,弯曲强度≥45mpa,接触电阻<5mω.cm2,导热率>102w/(m.k),气密性<10-8

cm3/cm2s,亲水表面接触角36~60

°

,疏水表面接触角130~170

°

。图7为双极板电导率随膨胀石墨占比变化的曲线图,图8为双极板抗弯强度随环氧树脂占比变化的曲线图。明显的,从图7和图8可以看出:双极板电导率随膨胀石墨总量下降表现出降低趋势,当膨胀石墨总占比低于60%时,双极板电导率和导热性能将会出现显著下降,双极板抗弯强度随环氧树脂总量下降也表现出降低趋势,当环氧树脂总占比低于36%时,双极板抗弯强度也将会出现显著下降,不满足应用需求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。