1.本发明涉及激光器散热技术,尤其涉及一种用于激光器散热的分区散热架构。

背景技术:

2.现有技术中,激光器的散热装置大多采用单个或多个水冷板,并采用单一水道结构进行散热。激光器核由单波长小功率泵浦源,逐渐发展为双波长大功率泵浦源,976nm波长逐步代替915nm,其发展带来的散热技术难点主要集中在泵浦源散热、泵浦源布置、光路器件散热、电路器件散热。由于激光器中各个部件发热量及冷却要求并不相同,采用单一水道结构可能导致泵浦源、主要光路、电路器件散热量不足,以至于影响激光器光电转换效率及功率稳定性。

3.鉴于此,亟需一种能够对激光器的泵浦源、主要光路、电路器件进行单独散热的散热方法及系统。

技术实现要素:

4.(一)要解决的技术问题鉴于现有技术的上述缺点、不足,本发明提供一种用于激光器散热的分区散热架构,解决了激光器中各个部件散热不均衡导致的光电转化效率低和激光器功率输不稳定的问题。

5.(二)技术方案为了达到上述目的,本发明采用的主要技术方案包括:第一方面,本发明实施例提供一种用于激光器散热的分区散热架构,所述分区散热架构包括:控制单元和两个以上的散热区域,每一散热区域设置有与该区域内热源结构匹配的散热结构;每一散热区域内设置有用于监测散热区域内温度的温度监测组件;所有散热结构的入口和出口处均设置有冷却介质的流量控制组件和温度监测组件;所有的温度监测组件和流量控制组件均与控制单元电连接;所有散热结构的入口连通主进水管,出口汇聚主出水管;所述控制单元根据每一散热区域的热源结构、温度监测组件的监测信息,采用预设的散热策略控制所述流量控制组件的开度,以调整各散热区域的散热效率;相邻散热区域之间采用隔热板进行隔断。

6.可选地,针对泵浦激光器,所述分区散热架构包括:三个散热区域;第一散热区域为泵浦源区域,第二散热区域为光路区域,第三散热区域为电气区域;第一散热区域和第二散热区域之间设置有环氧树脂材料制成的隔热板;

第二散热区域和第三散热区域之间设置有所述隔热板;第三散热区域、第一散热区域与外界之间设置有所述隔热板;每个散热区域的隔热板用于对相邻散热区域隔热且承托散热结构,所述隔热板与每一散热区域的散热结构采用粘接方式固定;所述流量控制组件包括:智能调节阀和流量计。

7.可选地,冷却介质为冷却水时,所述泵浦源区域包括:至少一个泵浦源;第一散热区域的第一散热结构包括:第一水冷板基础框架,所述第一水冷板基础框架内嵌设有安装每一个泵浦源的安装槽;每一安装槽内嵌设有用于冷却水循环的翅片结构;所述安装槽为半包覆的凹槽式结构;每一安装槽内翅片结构的入口借助于真空钎焊的方式与第一分支管道的出口连通;第一分支管道的入口经由分水器与主进水管的出口连通;每一安装槽内翅片结构的出口借助于真空钎焊的方式与第一分出水管的入口连通;第一分出水管的出口连通主出水管;其中,所述第一分支管道的入口处安装有第一智能调节阀和第一流量计、第一温度传感器,所述第一分出水管的出口处设置有第二温度传感器,所述第一智能调节阀、第一流量计、第一温度传感器和第二温度传感器均电连接所述控制单元。

8.可选地,冷却介质为冷却水时,第二散热区域的第二散热结构包括:第二水冷板基础框架,所述第二水冷板基础框架内开设的用于配合光路区域的光学组件的环形光纤槽,所述环形光纤槽为凹槽式的环形结构;环形光纤槽内嵌设有用于冷却水循环的一体式环形水道;所述一体式环形水道的入口与第二分支管道的出口连通,第二分支管道的入口经由分水器与主进水管的出口连通;所述一体式环形水道的出口与第二分出水管的入口连通,第二分出水管的出口连通主出水管;其中,所述第二分支管道的入口处安装有第二智能调节阀、第二流量计、第三温度传感器,所述第二分出水管的出口处设置有第四温度传感器,所述第二智能调节阀、第二流量计、第三温度传感器和第四温度传感器均电连接所述控制单元。

9.可选地,第三散热区域的第三散热结构包括:四根管状冷却水管道串联组成的水道冷却结构,每一冷却水管道设置在电气区域内电气组件的外围;第三散热结构的冷却水管道的入口与第三分支管道的出口连通,第三分支管道的入口经由分水器与主进水管的出口连通;第三散热结构的冷却水管道的出口与第三分出水管的入口连通,第三分出水管的出口连通主出水管;其中,所述第三分支管道的入口处安装有第三智能调节阀、第三流量计、第五温度传感器,所述第三分出水管的出口处设置有第六温度传感器,所述第三智能调节阀、第三流量计、第五温度传感器和第六温度传感器均电连接所述控制单元。

10.第二方面,本发明实施例还提供一种分区散热架构的分区散热控制方法,其特征在于,所述分区散热架构为上述第一方面任一所述的分区散热架构,所述分区散热控制方

法包括:s1、控制单元根据激光器启动前的第一温度信息,按照预设的散热策略调整每一散热区域中流量控制组件的开度,以使各散热区域的温度达到激光器启动前的第一温度信息;s2、所述控制单元向所述激光器的控制装置传输第一温度信息,以使所述激光器的控制装置基于所述第一温度信息开启所述激光器,并接收第一温度信息的已启动激光器的响应信息;s3、所述激光器启动后,所述控制单元根据激光器工作中的第二温度信息、预设的散热策略调整每一散热区域中流量控制组件的开度,以使各散热区域的温度达到激光器工作中的第二温度信息。

11.上述的第一温度信息可为用户预先输入的温度信息,或者为根据用户输出的散热参数进行计算得到的温度信息,温度信息可包括:第一散热区域的空间温度、第一散热区域的分出水管的出水口温度、第二散热区域的空间温度、第二散热区域的分出水管的出水口温度等。

12.第二温度信息为用户预先输入的温度信息,或者为根据每一散热区域的提及、冷却水进水温度和已知参数计算得到的;第二温度信息包括:各散热区域的工作温度区间为t

max

~t

min

;各散热区域的报警温度阈值等。

13.可选地,所述方法还包括:s4、所述激光关闭后,所述控制单元接收所述激光器的控制装置发送的关闭信息,所述控制单元根据预设的散热策略调整每一散热区域中流量控制组件的开度,使各散热区域的散热结构采用最大流量进行冷却,且监测最大流量的冷却时间达到预设时间段,则依序关闭所有散热区域的流量控制组件。

14.可选地,所述s1包括:所述控制单元调节第一散热区域的第一智能调节阀为最大开度,关闭第二散热区域的第二智能调节阀和第三散热区域的第三智能调节阀,经过第一时间段,若第一散热区域所属的第一分出水管的出口温度大于第一设定值;则开启第二散热区域的第二智能调节阀,并经过第二时间段,若第一散热区域所属的第一分出水管的出口温度大于第一设定值,则调节第二散热区域的第二智能调节阀为最大开度,并打开第三散热区域的第三智能调节阀,经过第三时间段,获取第一散热区域所属的第一分出水管的出口温度;若第一散热区域所属的第一分出水管的出口温度小于第一设定值,则执行步骤s2,否则报警。

15.可选地,所述s3包括:针对第n散热区域,所述控制单元获取预先设定的第n散热区域所属的第n分支管道入口温度和第n分出水管的出口温度的最大值t

max

和最小值t

min

,获取t

max-t

min

的差值δtn;所述控制单元根据\第n散热区域所属的第n分支管道入口温度、第n分出水管的出口温度、δtn和第一散热区域的体积vn调控所述第n散热区域的第n智能调节阀的开度;n取1、2或3;以及,所述控制单元基于第n分支管道入口温度t

入

、第n分出水管的出口温度t

出

和所述差值δtn对各个散热区域进行温度控制/流量控制;

所述控制单元在第一分出水管的出口温度t

出

大于第一报警温度阈值时,还生成第一提示信息,将第一提示信息传输至所述激光器的控制装置,以使所述激光器的控制装置基于所述第一提示信息确定是否暂停/关闭所述激光器;或者,在激光器工作期间,控制单元采用pid控制算法控制第一散热区域的智能调节阀的开度值,表达式如下:其中,为第一散热区域的智能调节阀的开度值;为已知的温度控制阈值系数,为已知的比例系数、为已知的积分系数、为已知的微分系数,为第m次第一散热区域的分出水管的温度值与第m-1次第一散热区域的分出水管的温度值的差值;为第m次第一散热区域的分出水管的温度值,为第1次第一散热区域的分出水管的温度值至第m次第一散热区域的分出水管的温度值的和,第一次至第m次是以指定时间段划分。

16.第三方面,本发明实施例还提供一种激光器,包括泵浦源区域、光路区域和电气区域,其特征在于,还包括上述第一实施例任一所述的用于激光器散热的分区散热架构,所述分区散热架构用于对泵浦源区域、光路区域和电气区域进行独立散热。

17.(三)有益效果本发明的分区散热架构,在不增大散热功率的前提下,可有效解决激光器中泵浦源、主要光路、电路器件散热问题,提升激光器光电转化效率和激光器功率输出稳定性。

18.本发明中将激光器的构造划分为几个区域,然后将这些形成各自独立的散热区域,接着对各个区域进行独立散热,实现对各个散热区域制冷量的有效分配,可有效降低制冷总量的需求,降低激光器的功率。

19.分区散热架构中控制单元通过对各个散热区域的散热调节,可使各部件维持在最佳温度下,提升激光器功率输出稳定性及工作稳定性。

附图说明

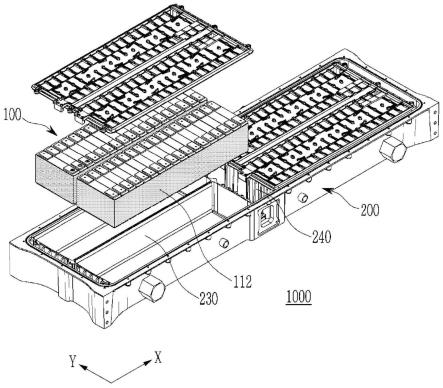

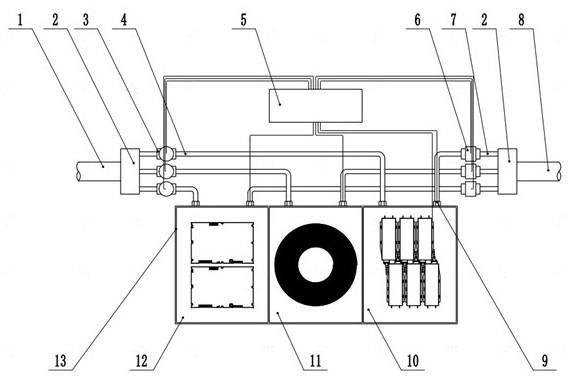

20.图1为本发明实施案例中提供的一种分区散热架构的示意图;图2为本发明实施例的具体结构的示意图;图3为本发明实施例的第一散热区域中第一散热结构的示意图;图4为本发明实施例的第二散热区域中第二散热结构的示意图;图5为本发明实施例的分区散热架构的分区散热控制方法的示意图。

21.附图标记:主进水管1;分水器2;第一智能调节阀3;第一分支管道4;第一控制单元5;温度传感器6;第一分出水管7;主出水管8、各散热区域空间的温度传感器9;泵浦源区域10;第一水冷板基础框架10-1;安装槽10-2;翅片结构10-3;光路区域11;第一水冷板基础框架11-1;环形光纤槽11-2;一体式环形水道11-3;

电气区域12;隔热板13。

具体实施方式

22.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

23.实施例一如图1所示,本实施例提供一种用于激光器散热的分区散热架构,本实施例的分区散热架构主要包括:控制单元和两个以上的散热区域,每一散热区域设置有与该区域内热源结构匹配的散热结构;每一散热区域内设置有用于监测散热区域内温度的温度监测组件;所有散热结构的入口和出口处均设置有冷却介质的流量控制组件和温度监测组件;所有的温度监测组件和流量控制组件均与控制单元电连接;所有散热结构的入口连通主进水管,出口汇聚主出水管;所述控制单元根据每一散热区域的热源结构、温度监测组件的监测信息,采用预设的散热策略控制所述流量控制组件的开度,以调整各散热区域的散热效率;相邻散热区域之间采用隔热板进行隔断。

24.举例来说,所述流量控制组件包括:设置在每一散热结构所属的分支管道上的智能调节阀和设置在每一散热结构所属的分支管道上的智能流量计。此外,每一散热区域内的温度监测组件为温度传感器,该温度传感器用于监测所在区域的温度(如图2中的温度传感器9),并发送控制单元。此外,每一散热结构的分支管道的入口、分出水管的出口均设有温度传感器,该些温度传感器均连接控制单元。

25.控制单元包括:显示单元、微处理器和报警组件;显示单元可接收用户的输入信息,报警组件电连接微处理器,用于对各散热区域内热源结构的温度超出设定值时发出报警信息;所述微处理器根据温度传感器发送的温度,调整对应上散热区域中智能调节阀的开度以控制冷却介质的流量。

26.上述的分区散热架构,在不增大散热功率的前提下,可有效解决激光器中泵浦源、主要光路、电路器件散热问题,提升激光器光电转化效率和激光器功率输出稳定性。通过对各个区域的散热调节,对各个区域制冷量进行有效分配,可有效降低制冷总量的需求,降低系统功率。

27.结合图1至图4对一种具体的泵浦激光器的分区散热架构进行说明。如图1所示,针对泵浦激光器,所述分区散热架构可包括三个散热区域;第一散热区域为泵浦源区域10,第二散热区域为光路区域11,第三散热区域为电气区域12;第一散热区域和第二散热区域之间设置有环氧树脂材料制成的隔热板13;第二散热区域和第三散热区域之间设置有环氧树脂材料制成的隔热板13;第三散热区域、第一散热区域与外界之间设置有环氧树脂材料制成的隔热板13;每个散热区域的隔热板13用于对相邻散热区域隔热且承托散热结构,所述隔热板与每一散热区域的散热结构采用粘接方式

固定。环氧树脂材料具有较好的耐热性和电绝缘性,且导热系数很低,最低为0.2w/mk,是铝合金材料导热系数的1/20,可有效隔绝各个区域之间的热量传递,本实施例中隔热板13与各区域水冷板采用粘接的连接方式。本实施例中不限定上述结构的隔热板,在实际应用中,可根据实际需求进行选择。

28.通常加工行业使用的冷却介质均可为水,故本实施例中举例说明的冷却介质均为水。在具体实现过程中,如图3所示,所述泵浦源区域包括:至少一个泵浦源(图3中示出两个泵浦源);第一散热区域的第一散热结构可包括:第一水冷板基础框架10-1,第一水冷板基础框架内嵌设有安装每一个泵浦源的安装槽10-2;每一安装槽内嵌设有用于冷却水循环的翅片结构10-3;所述安装槽为半包覆的凹槽式结构;每一安装槽内翅片结构的入口借助于真空钎焊的方式与第一分支管道4的出口连通;第一分支管道4的入口经由分水器2与主进水管1的出口连通;每一安装槽内翅片结构10-3的出口借助于真空钎焊的方式与第一分出水管的入口连通;第一分出水管的出口连通主出水管8。图2中示出的第一分出水管还可经过分水器汇聚到主出水管8。

29.其中,所述第一分支管道的入口处安装有第一智能调节阀3和第一流量计(图中未示出),所述第一分出水管的出口处设置有一温度传感器6,所述第一智能调节阀、第一流量计和温度传感器均电连接所述控制单元5。

30.由于泵浦源的底座区域为热源区,故,为增加散热面积并降低热阻,在半包覆的凹槽式结构内设置有便于水流动的翅片结构,该翅片结构的水道均匀分布在泵浦源下方的热源区域,所述翅片结构中水流动的管道采用真空钎焊的方式焊接;与现有的串联式水道相比,散热面积增加,且水阻降低,同时采用真空钎焊方式可减少焊接氧化对焊缝产生的影响。

31.如图4所示,第二散热区域11的第二散热结构可包括:第二水冷板基础框架11-1,第二水冷板基础框架11-1内开设的用于配合光路区域的光学组件的环形光纤槽11-2,所述环形光纤槽11-2为凹槽式的环形结构即下沉式结构以容纳光路区域的发热组件;此外,环形光纤槽可简化有源光纤涂敷工艺,降低因涂敷不均匀造成的热量集中。

32.环形光纤槽内嵌设有用于冷却水循环的一体式环形水道11-3,由此使得散热面积增加,提高光路区域的散热效率;所述一体式环形水道11-3的入口与第二分支管道的出口连通,第二分支管道的入口经由分水器3与主进水管1的出口连通;所述环形光纤槽中水流动的一体式环形水道11-3中管道采用搅拌摩擦焊的方式焊接,其可靠性高且成本低。

33.所述一体式环形水道11-3的出口与第二分出水管的入口连通,第二分出水管的出口连通主出水管8;图2中示出的第一分出水管还可经过分水器汇聚到主出水管8。

34.其中,所述第二分支管道的入口处安装有第二智能调节阀、第二流量计,所述第二分出水管的出口处设置有温度传感器,所述第二智能调节阀、第二流量计和该温度传感器均电连接所述控制单元5。

35.在实际应用中,电气区域12可包括:ac-dc电源、泵浦源驱动组件等,此时,第三散热区域的第三散热结构(图中未示出)可包括:四根管状冷却水管道串联组成的水道冷却结

构,每一冷却水管道设置在电气区域内电气组件的外围,增加散热面积,提高散热效率,且可靠稳定。

36.第三散热结构的冷却水管道的入口与第三分支管道的出口连通,第三分支管道的入口经由分水器与主进水管1的出口连通;第三散热结构的冷却水管道的出口与第三分出水管的入口连通,第三分出水管的出口连通主出水管8;其中,所述第三分支管道的入口处安装有第三智能调节阀、第三流量计,所述第三分出水管的出口处设置有温度传感器,所述第三智能调节阀、第三流量计和该温度传感器均电连接所述控制单元。

37.为更好的理解,如图2所示,冷却源的冷却水经由主进水管1流入分水器2,分水器2将主进水管内的冷却水分到三个支管,如第一分支管道4、第二分支管道和第三分支管道中,每一分支管道上均设置有用于调整该分支管道内冷却水流量的智能调节阀,每一分支管道经过各自散热区域的散热结构后经各自的分出水管汇总在主出水管8中。这里的分出水管可为对应分支管道的部分结构。本实施例中在每一个散热区域的散热结构之后的分出水管上设置流量计,每一散热区域设置有监测该散热区域内温度的温度传感器。该主出水管8的水经冷却组件冷却后循环再次作为冷却源。

38.上述的智能调节阀和流量计均连接控制单元如pcb板5,用于获取实时信息,进而及时调节各分支管道的流量。此外,在实际应用中,每一散热区域的分支进水管上也设置有温度传感器,分出水管也设置有温度传感器,进而便于控制单元进行精准控制。

39.本实施例中控制单元的微处理器可以采用stm32f4微处理器,通过输出三路独立的模拟da信号(0-10v)控制每一散热区域的智能调节阀的开度,通过ads1115 高精度adc采样芯片采集三路路流量计和六路温度数据(三个分支进水管上设置的温度传感器,三个分出水管对应的温度传感器),用于信号的逻辑分析和控制。

40.以一个实际的例子进行说明:以1500w激光器为例,选用976nm波长泵浦源,基于该激光器本身的特性如激光器泵浦效率为48%,光光效率(即激光输入功率和输出功率的比率)约为80%,电气效率(采用热力学方程确定的)约为93%,此时根据指定方式确定泵浦源区域、光路区域、电气区域所需要的散热功率分别为2031w、375w、339w,报警温度阈值分别为35℃、50℃、70℃。

41.以冷却水为主要制冷剂时,水的比热容是4200焦/千克

·

摄氏度,经过热力学方程和冷却面积、散热功率、管道直径等组合计算确定:冷却水总流量为13l/min,泵浦源区域、光路区域、电气区域流量分别为9.6 l/min、1.8 l/min、1.6 l/min。

42.为此,在控制单元中预先输入默认参数:泵浦源区域流量为10 l/min,温度阈值区间分别为22.5-26.5℃;光路区域流量为2 l/min,温度阈值区间分别为20-35℃;电气区域流量为2 l/min,温度阈值区间分别为20-60℃。

43.为此,在激光器开启后,冷却水由主进水管1流入,经分水器2 后进入分支管道,经由各分支管道的智能调节阀、流量计依次进入各自所属的散热区域的散热结构,如泵浦源区域10、光路区域11、电气区域12的散热结构,实现对各个散热区域的有效散热。随后各散热结构的循环水经由分出水管汇聚主出水管8并回流至水冷机。

44.经过分出水管时可由温度传感器监测温度并上报至控制单元如pcb板5,流量计监

测的流量实时上报控制单元如pcb板5,pcb板5根据实时流量、实时温度,对各散热区域的智能调节阀的开度进行控制,以保证激光器各区域均能保持正常散热状态。

45.当激光器关闭时,pcb板5会控制所有散热区域的智能调节阀开启至最大状态并监控开启时间段,在达到指定的时间段内关闭,以便设备保养维护。

46.实施例二本发明实施例提供一种分区散热架构的分区散热控制方法,该分区散热架构可为上述实施例一所述的分区散热架构,结合图5所示,所述分区散热控制方法包括:s1、控制单元根据激光器启动前的第一温度信息,按照预设的散热策略调整每一散热区域中流量控制组件的开度,以使各散热区域的温度达到激光器启动前的第一温度信息。

47.在实际应用中,在控制单元上电后,可接收用户输入的各散热区域的散热参数;或者,所述控制单元基于激光器的各散热区域的发热源信息、热力学方程和冷却源信息,计算的散热参数。上述的散热参数可为第一温度信息中的信息。

48.举例来说,所述控制单元调节第一散热区域的第一智能调节阀为最大开度,关闭第二散热区域的第二智能调节阀和第三散热区域的第三智能调节阀,经过第一时间段(如180s),若第一散热区域所属的第一分出水管的出口温度大于第一设定值;则开启第二散热区域的第二智能调节阀,并经过第二时间段(如180s),若第一散热区域所属的第一分出水管的出口温度大于第一设定值,则调节第二散热区域的第二智能调节阀为最大开度,并打开第三散热区域的第三智能调节阀,经过第三时间段(如180s),获取第一散热区域所属的第一分出水管的出口温度;若第一散热区域所属的第一分出水管的出口温度小于第一设定值,则执行步骤s2,否则报警。

49.s2、所述控制单元向所述激光器的控制装置传输第一温度信息,以使所述激光器的控制装置基于所述第一温度信息开启所述激光器,并接收第一温度信息的已启动激光器的响应信息;s3、所述激光器启动后,所述控制单元根据激光器工作中的第二温度信息按照预设的散热策略调整每一散热区域中流量控制组件的开度,以使各散热区域的温度达到激光器工作中的第一温度信息。

50.可理解的是,针对第n散热区域,所述控制单元获取预先设定的第n散热区域所属的第n分支管道入口温度和第n分出水管的出口温度的最大值t

max

和最小值t

min

,获取t

max-t

min

的差值δtn;所述控制单元根据\第n散热区域所属的第n分支管道入口温度、第n分出水管的出口温度、δtn和第一散热区域的体积vn调控所述第n散热区域的第n智能调节阀的开度;n取1、2或3;以及,所述控制单元基于第n分出水管的出口温度t

出

和差值δtn,确定是否达到报警温度阈值,若是,则发出报警信息;所述控制单元在第一分出水管的出口温度t

出

大于第一报警温度阈值时,还生成第一提示信息,将第一提示信息传输至所述激光器的控制装置,以使所述激光器的控制装置基于所述第一提示信息确定是否暂停所述激光器。

51.举例来说,针对每一散热区域,第二温度信息包括工作温度阈值边界条件等信息,

如第一散热区域的工作温度为t

1max

~t

1min

,温度差值δt1= t

1max-t

1min

,报警温度阈值为t

1war

,第二散热区域的工作温度为t

2max

~t

2min

,温度差值δt2=t

2max-t

2min

,报警温度阈值为t

2warn

,第三散热区域的工作温度为t

3max

~t

3min

,报警温度阈值为t

3warn

,温度差值δt3=t

3max-t

3min

。

52.δt

1控

=k1·

δt1;δt

2控

=k2·

δt2;δt

3控

=k3·

δt3……

。k

1 、k

2 、k3为温度控制阈值系数,该系数取值越小,温度控制范围越小,反之越大。

53.δt

1控

可为对应要控制的第一散热区域的分支管道入口温度t

1入

与分出水管出水温度t

1出

的差值;δt

2控

可为对应要控制的第二散热区域的分支管道入口温度t

2入

与分出水管出水温度t

2出

的差值;δt

3控

可为对应要控制的第三散热区域的分支管道入口温度t

3入

与分出水管出水温度t

3出

的差值,由此,控制单元可根据δt

1控

、δt

2控

、δt

3控

控制各散热区域的智能调节阀的开度,以实现散热区域的温度控制或流量控制。

54.可理解的是,第一、第二、第三散热区域中各发热源的发热功率为q1、q2、q3。根据热力学方程:q = c

·m·

δt,(c表示比热容;m表示物体的质量;

△

t:物体变化温度);密度公式 :m = ρ

·

v (ρ表示密度、m表示质量、 v表示体积),第一散热区域制冷剂体积v

1 = q1/(c

·m·

k1·

δt1·

ρ),第二散热区域制冷剂体积v2,第二散热区域制冷剂体积v3,总流量v= v1 v2 v3。

55.其中,总发热功率q、总流量v为常量,故增大或减小分区流量,可有效对各自区域的温度进行调控。

56.由此,控制单元按实际温度数据和流量数据对各智能调节阀开度进行精准控制,使各区域热量的产出与散失达到平衡。

57.例如,控制单元根据各路进水口温度传感器的值确定调节阀的最大限制开度,针对某一散热区域,当进水口温度传感器温度处于15-30℃之间时,调节阀的最大限制开度k’=t/(t

nmax-t

n min

)*100%(15℃≤t≤30℃,其中t

nmax =30℃, t

n min =15℃,t为分支管道入口温度即分支管到进水口温度传感器检测到的数值);限制调节阀最大开度的目的是防止大量低温水瞬间涌入水冷板造成激光器内部的结露。

58.本实施例中在激光器工作期间,控制单元可采用pid控制算法控制第一散热区域的智能调节阀的开度值,表达式如下:其中,为第一散热区域的智能调节阀的开度值;为温度控制阈值系数(通常设置为1),为已知的比例系数、为已知的积分系数、为已知的微分系数,为第m次第一散热区域的分出水管的温度值与第m-1次第一散热区域的分出水管的温度值的差值;为第m次第一散热区域的分出水管的温度值,为第1次第一散热区域的分出水管的温度值至第m次第一散热区域的分出水管的温度值的和。

59.在实际应用中,上述方法还包括下述的步骤s4:s4、所述激光关闭后,所述控制单元接收所述激光器的控制装置发送的关闭信息,

所述控制单元根据预设的散热策略调整每一散热区域中流量控制组件的开度,使各散热区域的散热结构采用最大流量进行冷却,且监测最大流量的冷却时间达到预设时间段,则依序关闭所有散热区域的流量控制组件。

60.本实施例的分区散热架构的控制单元可以集成在激光器的控制装置中,也可以单独设备,本实施例不对其限制,根据实际需要选择。分区散热架构中控制单元通过对各个散热区域的散热调节,可使各部件维持在最佳温度下,提升激光器功率输出稳定性及工作稳定性。

61.另外,本发明实施例还提供一种激光器,其包括泵浦源区域、光路区域和电气区域,其特征在于,还包括上述任意实施例所述的用于激光器散热的分区散热架构,所述分区散热架构用于对泵浦源区域、光路区域和电气区域进行独立散热。

62.本实施例中将激光器的构造划分为几个区域,然后将这些形成各自独立的散热区域,接着对各个区域进行独立散热,实现对各个散热区域制冷量的有效分配,可有效降低制冷总量的需求,降低激光器的功率。

63.应当注意的是,在权利要求中,不应将位于括号之间的任何附图标记理解成对权利要求的限制。词语“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的词语“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的权利要求中,这些装置中的若干个可以是通过同一个硬件来具体体现。词语第一、第二、第三等的使用,仅是为了表述方便,而不表示任何顺序。可将这些词语理解为部件名称的一部分。

64.此外,需要说明的是,在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

65.尽管已描述了本发明的优选实施例,但本领域的技术人员在得知了基本创造性概念后,则可对这些实施例作出另外的变更和修改。所以,权利要求应该解释为包括优选实施例以及落入本发明范围的所有变更和修改。

66.显然,本领域的技术人员可以对本发明进行各种修改和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也应该包含这些修改和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。