1.本发明涉及生产连接器技术领域,具体是涉及一种插针机定位插针系统。

背景技术:

2.随着人类文明的不断进步制造业已经发展为一个国家国民经济和综合国力的重要基础之一它不仅直接创造价值成为社会财富的主要创造者和国民经济收入的重要来源而且为国民经济、科学研究等各个部门包括国防、交通、能源、信息领域的发展提供先进的设备和手段。同时它还是提供人类生活资料最重要的部门可以说几乎没有任何生活资料的生产可以离开制造半步。

3.在当今的高科技时代你会发现连接器几乎无处不在无论家里还是工作场合只要在有电子设备的地方你就会在其中找到连接器。连接器由一种或几种材料组成通常用塑胶和金属材料它的主要功能就是允许电流从一个导体到另外一个导体。连接器在两个导体之间搭起了一座桥梁通常会有电线到电线。电线到印刷电路板和印刷电路板到印刷电路板等几种类别。

4.生产连接器的设备有很多不同的连接器会有不同的生产工艺。插针机是生产连接器的一种通用设备。其中凸轮式插针机更是在各大连接器制造商中得到了广泛应用。通常凸轮式插针机是一个由四个伺服马达组成的控制系统包括插针主轴、送端子轴和塑胶进给 x/y 轴。插针主轴传动凸轮完成端子裁切和插针的功能。送端子轴传动棘轮来实现传送定常端子的功能塑胶一般都是多 pin 孔,因此塑胶需根据 pin 孔位置做有序移动来满足插针插在不同位置这个工作是由塑胶进给 x/y 轴传动滚珠丝杆完成。因为现在的连接器的尺寸越来越小,所以对插针机各个轴的精度要求也越来越高通常都要求系统偏差在 0.01mm 以内。插针机自动运行时插针主轴传动凸轮机构不停地旋转实现端子裁切和将端子插入塑胶 pin 孔的功能塑胶的位置则在主凸轮转到某个角度区间内时由塑胶轴传动进给机构完成位置切换和精确定位。

5.现在的自动插针机大多采用三轴模组来实现高精度的定位及插针。三轴模组的优点是定位精度高,定位调整方便适用于物料较大孔位复杂或需要加工多种物料的情况。缺点是成本高,需搭配支架占用空间较大。

6.在实际的生产中对于物料较小或者孔位简单且只需要加工一种物料的情况,使用模组来插针成本比较高,还有一些机台空间比较小的架模组不太方便。本发明旨在以较小的成本实现在较小空间中对孔位的精确定位同时提升节拍。

技术实现要素:

7.针对现有技术存在的不足,本发明实施例的目的在于提供一种插针机定位插针系统,以解决上述背景技术中的问题。

8.为实现上述目的,本发明提供如下技术方案:一种插针机定位插针系统,包括支撑组件,还包括:

插针组件,所述插针组件用于定位以及插针;z轴凸轮机构,所述z轴凸轮机构设置在所述支撑组件一侧,所述z轴凸轮机构通过螺丝固定连接所述支撑组件,所述z轴凸轮机构用于调节插针组件位置;y轴凸轮机构,所述y轴凸轮机构设置在所述z轴凸轮机构一侧,所述y轴凸轮机构通过螺丝固定连接所述z轴凸轮机构,所述y轴凸轮机构的输出端连接所述插针组件,所述y轴凸轮机构用于调节插针组件位置。

9.作为本发明进一步的方案,所述z轴凸轮机构包括:第一减速机,所述第一减速机设置在所述支撑组件一侧,所述支撑组件通过螺丝固定连接第一减速机;第一导轨,所述第一导轨设置在所述支撑组件一侧,所述支撑组件通过螺丝固定连接第一导轨;以及第一伺服电机,所述第一伺服电机设置在所述第一减速机一侧。

10.作为本发明进一步的方案,所述z轴凸轮机构还包括:第一非标传动板,所述第一非标传动板设置在所述第一减速机一侧,所述第一非标传动板通过螺丝固定连接第一滑块,所述第一滑块设置在所述第一减速机一侧;第一感应钣金,所述第一感应钣金设置在所述第一减速机一侧,所述第一感应钣金连接第一槽型光电;以及非标偏心轮盖板,所述非标偏心轮盖板设置在所述第一非标传动板一侧,所述第一非标传动板通过滚针轴承连接非标偏心轮连接件,所述非标偏心轮连接件的直径与第一非标传动板的的槽的直径相同。

11.作为本发明进一步的方案,所述z轴凸轮机构还包括:第一拉伸弹簧支柱,所述第一拉伸弹簧支柱连接第一拉伸弹簧,所述第一拉伸弹簧设置在所述第一减速机一侧;以及第二拉伸弹簧支柱,所述第二拉伸弹簧支柱设置在所述第一拉伸弹簧支柱一侧。

12.作为本发明进一步的方案,所述y轴凸轮机构包括:第二减速机,所述第二减速机设置在所述支撑组件一侧,所述支撑组件通过螺丝固定连接第二减速机;第二导轨,所述第二导轨设置在滑块固定板一侧,所述滑块固定板通过螺丝固定连接第二导轨,所述滑块固定板固定连接第二滑块;以及第二伺服电机,所述第二伺服电机设置在所述第二减速机一侧。

13.作为本发明进一步的方案,所述y轴凸轮机构还包括:第二非标传动板,所述第二非标传动板设置在所述第二减速机一侧,所述第二非标传动板通过螺丝固定连接第二滑块;第二感应钣金,所述第二感应钣金设置在所述第二减速机一侧,所述第二感应钣金连接第二槽型光电;以及凸轮随动器,所述凸轮随动器设置在所述第二非标传动板一侧,所述第二非标传动板通过非标连接块连接凸轮随动器,所述凸轮随动器的直径与第二非标传动板的的槽的直径相同。

14.作为本发明进一步的方案,所述y轴凸轮机构还包括:

第三拉伸弹簧支柱,所述第三拉伸弹簧支柱连接第二拉伸弹簧,所述二拉伸弹簧设置在所述第二减速机一侧;以及第四拉伸弹簧支柱,所述第四拉伸弹簧支柱设置在所述第三拉伸弹簧支柱一侧。

15.综上所述,本发明实施例与现有技术相比具有以下有益效果:在面对一些物料较小或者孔位比较简单的情况时比常用的三轴模组成本低很多,在机台空间紧张的时候,此机构占用空间较小能够更好的布置机台。

16.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

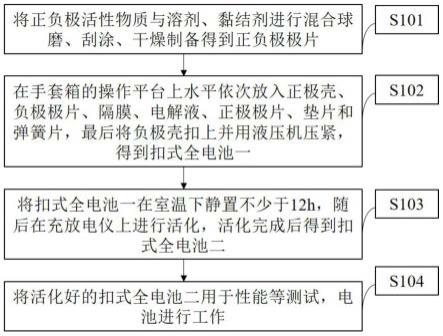

17.图1为发明实施例的结构示意图。

18.图2为发明实施例中z轴凸轮机构的结构示意图。

19.图3为发明实施例中z轴凸轮机构中第一滑块的的结构示意图。

20.图4为发明实施例中y轴凸轮机构的结构示意图。

21.附图标记:1-插针组件、2-z轴凸轮机构、21-第一非标传动板、22-第一滑块、23-第一导轨、24-第一伺服电机、25-第一减速机、26-非标偏心轮盖板、27-滚针轴承、28-非标偏心轮连接件、29-第一槽型光电、210-第一感应钣金、211-第一拉伸弹簧支柱、212-第二拉伸弹簧支柱、213-第一拉伸弹簧、3-y轴凸轮机构、31-第二非标传动板、32-第二滑块、33-第二导轨、34-滑块固定板、35-第二槽型光电、36-第二减速机、37-第二伺服电机、38-凸轮随动器、39-非标连接块、310-第二感应钣金、311-第三拉伸弹簧支柱、312-第四拉伸弹簧支柱、313-第二拉伸弹簧、4-支撑组件。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.以下结合具体实施例对本发明的具体实现进行详细描述。

24.在一个实施例中,一种插针机定位插针系统,参见图1~图4,包括支撑组件4,还包括:插针组件1,所述插针组件1用于定位以及插针;z轴凸轮机构2,所述z轴凸轮机构2设置在所述支撑组件4一侧,所述z轴凸轮机构2通过螺丝固定连接所述支撑组件4,所述z轴凸轮机构2用于调节插针组件1位置;y轴凸轮机构3,所述y轴凸轮机构3设置在所述z轴凸轮机构2一侧,所述y轴凸轮机构3通过螺丝固定连接所述z轴凸轮机构2,所述y轴凸轮机构3的输出端连接所述插针组件1,所述y轴凸轮机构3用于调节插针组件1位置。

25.进一步的,参见图1~图4,所述z轴凸轮机构2包括:第一减速机25,所述第一减速机25设置在所述支撑组件4一侧,所述支撑组件4通过螺丝固定连接第一减速机25;第一导轨23,所述第一导轨23设置在所述支撑组件4一侧,所述支撑组件4通过螺

丝固定连接第一导轨23;以及第一伺服电机24,所述第一伺服电机24设置在所述第一减速机25一侧。

26.进一步的,参见图1~图4,所述z轴凸轮机构2还包括:第一非标传动板21,所述第一非标传动板21设置在所述第一减速机25一侧,所述第一非标传动板21通过螺丝固定连接第一滑块22,所述第一滑块22设置在所述第一减速机25一侧;第一感应钣金210,所述第一感应钣金210设置在所述第一减速机25一侧,所述第一感应钣金210连接第一槽型光电29;以及非标偏心轮盖板26,所述非标偏心轮盖板26设置在所述第一非标传动板21一侧,所述第一非标传动板21通过滚针轴承27连接非标偏心轮连接件28,所述非标偏心轮连接件28的直径与第一非标传动板21的的槽的直径相同。

27.进一步的,参见图1~图4,所述z轴凸轮机构2还包括:第一拉伸弹簧支柱211,所述第一拉伸弹簧支柱211连接第一拉伸弹簧213,所述第一拉伸弹簧213设置在所述第一减速机25一侧;以及第二拉伸弹簧支柱212,所述第二拉伸弹簧支柱212设置在所述第一拉伸弹簧支柱211一侧。

28.进一步的,参见图1~图4,所述y轴凸轮机构3包括:第二减速机36,所述第二减速机36设置在所述支撑组件4一侧,所述支撑组件4通过螺丝固定连接第二减速机36;第二导轨33,所述第二导轨33设置在滑块固定板34一侧,所述滑块固定板34通过螺丝固定连接第二导轨33,所述滑块固定板34固定连接第二滑块32;以及第二伺服电机37,所述第二伺服电机37设置在所述第二减速机36一侧。

29.进一步的,参见图1~图4,所述y轴凸轮机构3还包括:第二非标传动板31,所述第二非标传动板31设置在所述第二减速机36一侧,所述第二非标传动板31通过螺丝固定连接第二滑块32;第二感应钣金310,所述第二感应钣金310设置在所述第二减速机36一侧,所述第二感应钣金310连接第二槽型光电35;以及凸轮随动器38,所述凸轮随动器38设置在所述第二非标传动板31一侧,所述第二非标传动板31通过非标连接块39连接凸轮随动器38,所述凸轮随动器38的直径与第二非标传动板31的的槽的直径相同。

30.进一步的,参见图1~图4,所述y轴凸轮机构3还包括:第三拉伸弹簧支柱311,所述第三拉伸弹簧支柱311连接第二拉伸弹簧313,所述二拉伸弹簧313设置在所述第二减速机36一侧;以及第四拉伸弹簧支柱312,所述第四拉伸弹簧支柱312设置在所述第三拉伸弹簧支柱311一侧。

31.在本实施例中,通过第一伺服电机24以及第二伺服电机37分别控制两组凸轮机构控制插针组件1的移动带动插针组件1到达需要的位置,已达到精准定位的目的。

32.用螺丝将z轴凸轮机构的第一导轨23和第一减速机25与支撑组件4连接,再用螺丝将第一非标传动板21固定在第一滑块22上。非标偏心轮连接件28的直径与第一非标传动板

21的槽的直径相同,使得偏心轮转动时可以控制第一非标传动板21的上下运动。由于第一导轨23限制了第一非标传动板21只能做上下运动,槽的长度根据非标偏心轮设计使偏心轮转动时不会让第一非标传动板21有左右方向的力和运动。

33.用螺丝将y轴凸轮机构3的第二导轨33与z轴凸轮机构的第一非标传动板21上的凹槽固定,将滑块固定板34固定在第二滑块32上,将第二非标传动板31固定在滑块固定板34上,将第二减速机36固定在支撑机构4上,由z轴凸轮机构2的上下移动带动y轴凸轮机构3上下移动,凸轮随动器38的直径跟第二非标传动板31的槽的直径相同,第二伺服电机37通过凸轮控制横向运动。

34.插针组件1用螺丝固定在y轴凸轮机构3的滑块固定板34上,y轴凸轮机构3的第二导轨33固定在z轴凸轮机构2的第一非标传动板21上由z轴传动机构2带动y轴传动机3构沿z轴做上下运动,再加上y轴凸轮机构3的横向移动使插针组件1能够做到在平面内的精确定位。只要将支撑组件4放置到合适的位置就能达成插针的目的。并且凸轮机构的运行速度远大于模组的运行速度,能较大的提升节拍。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。