1.本发明属于锂离子电池技术领域,尤其涉及一种高载量、重复性好的扣式全电池的制备方法。

背景技术:

2.在锂离子电池的电极材料研究过程中,通常采用特定正负极材料,以金属锂片为另一电极,构成“半电池”进行新材料、新工艺的探索。然而,决定整个电池性能好坏的关键在于性能较差的电极,金属锂极片通常比较活泼,在循环过程中容易在表面形成锂枝晶,导致在评价电极材料性能时,很难区分是由于电极材料本身,还是金属锂电极导致的性能衰减。另外,一般研究中采用的“半电池”结构,研究电极的活性物质负载量比较低,而与之匹配的金属锂电极的理论容量远远过剩,正负极存在严重不匹配,与实际商业应用的电池结构具有显著差异,因此“半电池”并不能很好地反应材料的真实性能。

3.通过上述分析,现有技术存在的问题及缺陷为:

4.(1)现有的“半电池”中,金属锂电极在充放电过程中,由于金属锂极片通常比较活泼,在循环过程中容易在表面形成锂枝晶,导致在评价电极材料性能时,金属锂电极会干扰电池性能评价,给电池材料性能评价带来误差,影响分析结果;

5.(2)现有的“半电池”中,研究电极活性物质负载量一般较低,与金属锂电极相比,容量严重不匹配,导致性能评价与实际电池性能相差较大,不能真实反应电池材料的性能,同时电池性能的重复性也较差,给评价电池材料的实际性能带较大困难。

技术实现要素:

6.针对现有技术存在的问题,本发明提供了一种高载量、重复性好的扣式全电池的制备方法。

7.本发明是这样实现的,一种高载量、重复性好的扣式全电池的制备方法,将正负极活性物质分别与溶剂、黏结剂进行混合球磨、刮涂、干燥制备得到正负极极片;在手套箱的操作平台上水平依次放入正极壳、负极极片、隔膜、电解液、正极极片、垫片和弹簧片,最后将负极壳扣上并用液压机压紧,得到扣式全电池一;将扣式全电池一在室温下静置不少于12h,随后在充放电仪上进行活化,活化完成后得到扣式全电池二;将活化好的扣式全电池二用于性能等测试。

8.进一步,所述正极极片由镍钴锰锂氧化物、导电剂和聚偏氟乙烯树脂按照90~95:2~8:1~4的比例与溶剂进行混合球磨、刮涂、烘干制备得到。

9.进一步,所述正极极片刮涂基底为铝箔。

10.进一步,所述正极极片采用的溶剂为氮甲基吡咯烷酮。

11.进一步,所述正极极片混合物中固含量为30~50%。

12.进一步,所述正极极片干燥条件为90~110℃下真空干燥。

13.进一步,所述正极极片直径为11~13mm。

14.进一步,所述正极极片中活性物质面密度为10~13mg cm-2

。

15.进一步,所述负极极片由硅碳复合物、导电剂、羧甲基纤维素、聚苯乙烯丁二烯共聚物按照91~95:0.5~4:1~3:2~4的比例与溶剂进行混合球磨、刮涂、烘干制备得到。

16.进一步,所述负极极片刮涂基底为铜箔。

17.进一步,所述负极极片采用的溶剂为去离子水。

18.进一步,所述负极极片混合物中固含量为20~50%。

19.进一步,所述负极极片干燥条件为50~80℃下真空干燥。

20.进一步,所述负极极片直径为12~14mm。

21.进一步,所述负极极片中活性物质面密度为3~7mg cm-2

。

22.进一步,所述中负极可逆容量与正极可逆容量的比值为1.08~1.2倍;所述中负极极片与正极极片的直径比值为1.08;所述中负极极片与正极极片烘干后,无需辊压,直接用于扣式全电池组装。

23.进一步,所述扣式全电池一的制备过程具体步骤为:

24.步骤一:将正极壳放在装配平台上,依次放入负极片、隔膜;

25.步骤二:向正极壳内加入电解液,使得电解液完全浸润隔膜和负极片;

26.步骤三:依次放入正极片、垫片和弹簧片,并盖上负极壳;

27.步骤四:将扣式电池进行液压封口机封口,静置,得到扣式全电池一;

28.进一步,所述扣式全电池一进行活化的具体步骤为:

29.(1)将扣式全电池一在0.1~0.5c倍率下,恒流充电至3.6~3.8v,然后恒流恒压充电至4.2~4.5v,直到电流降低到0.05c,最后恒流放电至2.8~3.0v,上述过程视为完成一圈活化;

30.(2)重复步骤(1)2~5次,得到活化好的扣式全电池二,用于后续性能测试。

31.本发明的另一目的在于提供一种高载量、重复性好的扣式全电池的制备方法。

32.本发明的另一目的在于提供一种电池材料性能评价装置,其特征在于,所述电池材料性能评价装置包含上述高载量、重复性好的扣式全电池。

33.结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

34.针对现有“半电池”中金属锂电极在循环过程中容易形成锂枝晶,影响电池材料的性能评估等问题,本发明通过将金属锂电极替换为硅碳复合物负极材料,并优化正负极极片的工艺配比,在手套箱中依次将正极壳、负极极片、隔膜、电解液、正极极片、垫片、弹簧片和负极壳组装成扣式全电池一,并依次经过静置、充放电活化制备得到可用于后续性能测试的扣式全电池二。本发明制备的扣式全电池有效避免了锂枝晶的问题,其各项性能指标与软包或方形电池相近,可用于电池材料的性能评价和快速筛选。

35.针对现有“半电池”中活性物质负载量低、与金属锂电极容量严重不匹配,从而导致制备的电池重复性较差的问题,本发明在将金属锂电极替换为硅碳复合物负极的基础上,提高正负极活性物质负载量,降低粘结剂、导电剂的使用量,精确控制正负极容量配比,从而显著提高了电池制备过程的重复性,同时制备得到的扣式全电池循环性能优异,有利于大规模推广应用。

36.本发明通过对扣式全电池制备工艺改良,优化浆料配方并精确控制容量配比,提

供的扣式全电池及制备方法具有活性组分载量高、重复性好和稳定性高的优点,有效避免了金属锂电极引起的锂枝晶干扰问题,同时显著改善了电池制备过程的重复性,制备得到的扣式全电池各项性能指标与软包电池相近,可用于实验室或企业进行电极材料性能的快速筛选,缩短电池制作周期,提高研发效率,具有较大的应用价值。

37.本发明的技术方案是否解决了人们一直渴望解决、但始终未能获得成功的技术难题:针对现有的技术问题,一方面,现有的“半电池”中活性物质负载量一般较低、正负极容量不匹配、重复性差,另一方面,制作大型软包电池周期较长,不适合对电池材料进行快速评估和筛选。因此,本发明提供了一种具有活性组分载量高、重复性好和稳定性高等优点的扣式全电池的制备方法,可以大大缩短电池制作周期,显著提高实验室或公司研发新型电池材料的效率,具有较大的应用价值和前景。

38.本发明的技术方案是否克服了技术偏见:本发明提供的扣式全电池的制备方法简单,尤其是电极极片涂覆烘干后,无需辊压,可直接用于扣式全电池的组装,并且各项性能指标与软包电池相近。不同于软包电池制作过程中一般需要辊压过程来增加电池的体积密度,在扣式全电池中,由于体积空间、密封强度等原因,增加辊压过程反而不利于电解液浸润电极极片,从而导致电池性能不能完全发挥出来,干扰对电池材料的性能评价。本发明通过大量实验证明,正负极极片在涂覆烘干后,无需辊压,可得到与软包电池相近的性能,克服了传统认为扣式全电池应该与软包电池进行辊压操作的技术偏见。

附图说明

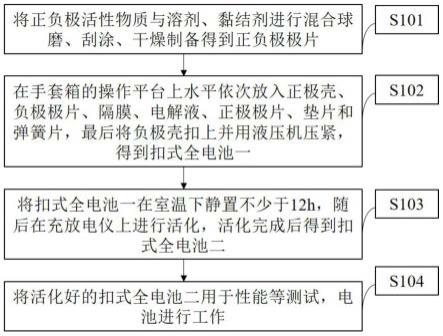

39.图1本发明实施例提供的一种高载量、重复性好的扣式全电池制备方法流程图;

40.图2是本发明对比例1提供的扣式全电池在2.8~4.3v电位区间内的活化过程、循环过程比容量-循环次数图,包括0.1c、1c下的充放电克容量;

41.图3是本发明对比例1提供的扣式全电池在2.8~4.3v电位区间内的库伦效率-循环次数图,包括0.1c下的首次库伦效率和1c下的循环库伦效率;

42.图4是本发明对比例2提供的扣式全电池在2.8~4.3v电位区间内的活化过程、循环过程比容量-循环次数图,包括0.1c、1c下的充放电克容量;

43.图5是本发明对比例2提供的扣式全电池在2.8~4.3v电位区间内的库伦效率-循环次数图,包括0.1c下的首次库伦效率和1c下的循环库伦效率;

44.图6是本发明对比例3提供的扣式全电池在2.8~4.3v电位区间内的活化过程、循环过程比容量-循环次数图,包括0.1c、1c下的充放电克容量;

45.图7是本发明对比例3提供的扣式全电池在2.8~4.3v电位区间内的库伦效率-循环次数图,包括0.1c下的首次库伦效率和1c下的循环库伦效率;

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

47.针对现有技术存在的问题,本发明提供了一种高载量、重复性好的扣式全电池的制备方法,下面结合附图对本发明作详细的描述。

48.为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

49.如图1所示,本发明实施例提供的一种高载量、重复性好的扣式全电池制备方法包括如下步骤:

50.s101:将正负极活性物质与溶剂、黏结剂进行混合球磨、刮涂、干燥制备得到正负极极片,干燥后的正负极极片均无需辊压,可直接用于后续扣式全电池组装;

51.本发明实施例提供步骤s101中正极极片活性组分为镍钴锰锂氧化物,负极极片活性组分为硅碳复合物。

52.s102:在手套箱的操作平台上水平依次放入正极壳、负极极片、隔膜、电解液、正极极片、垫片和弹簧片,最后将负极壳扣上并用液压机压紧,得到扣式全电池一;

53.本发明实施例提供的步骤s102中的正极壳内部依次设有负极片、隔膜、正极片和电解液,在电解液上端依次放入垫片和弹簧,弹簧上端固定有负极壳;

54.扣式全电池一组装流程具体为:

55.步骤一:将正极壳放在装配平台上,依次放入负极片、隔膜;

56.步骤二:向正极壳内加入电解液,使得电解液完全浸润隔膜和负极片;

57.步骤三:依次放入正极片、垫片和弹簧片,并盖上负极壳;

58.步骤四:将扣式电池进行液压封口机封口,静置,得到扣式全电池一;

59.s103:将扣式全电池一在室温下静置不少于12h,随后在充放电仪上进行活化,活化完成后得到扣式全电池二;

60.本发明实施例提供的步骤s103中活化具体过程包括:

61.1、恒流充电、恒流恒压充电和恒流放电,完成第一圈活化;

62.2、随后进行恒流恒压充放电活化两圈,得到活化好的扣式全电池二。

63.s104:将活化好的扣式全电池二用于性能等测试,电池进行工作。

64.为了证明本发明的技术方案的创造性和技术价值,该部分是对权利要求技术方案进行具体产品上或相关技术上的应用实施例。

65.实施例1

66.镍钴锰锂氧化物正极极片的制备:将镍钴锰锂氧化物、导电剂、聚偏氟乙烯树脂按照93:5:2的比例加入到球磨罐中,加入氮甲基吡咯烷酮作为溶剂,总浆料固含量约为40%;转移至球磨机中进行球磨2h,转速300r/min;将混合均匀的浆料用300μm刮刀均匀刮涂在铝箔上,涂覆厚度约为75μm,总电极面密度9.7mg/cm2;将涂好的铝箔放入真空烘箱,在108℃下真空干燥;将烘干的极片用冲孔机冲孔得到镍钴锰锂氧化物正极片,尺寸为11mm。

67.实施例2

68.硅碳复合物负极极片的制备:将硅碳复合物、导电剂、羧甲基纤维素和聚苯乙烯丁二烯共聚物按照94:1:2:3的比例加入到球磨罐中,加入去离子水作为溶剂,总浆料固含量为35%;转移至球磨机中进行球磨1h,转速300r/min;将混合均匀的浆料用200μm刮刀均匀刮涂在铜箔上,涂覆厚度约为50μm,总电极面密度4.9mg/cm2;将涂好的铜箔放入干燥箱,在60℃下干燥;将烘干的极片用冲孔机冲孔得到中间相碳微球负极片,尺寸为13mm。

69.实施例3

70.将实施例1中含有镍钴锰锂氧化物的混合浆料用150μm刮刀均匀刮涂在铝箔上,涂

覆厚度约为40μm,总电极面密度4.629mg/cm2,其它内容保持一致。

71.实施例4

72.将实施例2中含有硅碳复合物的混合浆料用100μm刮刀均匀刮涂在铜箔上,涂覆厚度约为25μm,总电极面密度3.076mg/cm2,其它内容保持一致。

73.对比例1

74.将实施例1和实施例2制备得到的正负极极片通过辊压机辊压,得到压实的正负极极片,用于扣式全电池扣式全电池组装,具体步骤如下:在手套箱中的装配平台上,依次放入负极片和隔膜,随后加入电解液至完全浸润,随后依次放入正极片、垫片、弹簧片和负极壳,用液压机封口后室温静置12h,得到扣式全电池一;将扣式全电池一在充放电设备上进行活化,其具体过程包括,在0.1c倍率下,首先恒流充电至3.7v,随后恒流恒压充电至4.25v,直到电流降低到0.05c,最后恒流放电至2.8v,完成第一圈活化。随后重复上述活化过程2次,得到活化好的扣式全电池二;将扣式全电池二用于电化学性能测试,具体步骤如下:在2.8~4.25v电位区间内,进行恒流恒压充电和横流放电并循环1~200圈。

75.对比例2

76.将实施例3和实施例4制备得到的正负极极片通过辊压机辊压,得到压实的正负极极片,用于扣式全电池扣式全电池组装,其它步骤与对比例1保持一致。

77.对比例3

78.将实施例1和实施例2制备得到的正负极极片直接用于扣式全电池扣式全电池组装,不经过辊压,其它步骤与对比例1保持一致。

79.本发明实施例在研发或者使用过程中取得了一些积极效果,和现有技术相比的确具备很大的优势,下面内容结合试验过程的数据、图表等进行描述。

80.将对比例1~3的电化学性能测试结果汇总如图2~7和表1所示,实验数据表明,增加正负极极片的活性物质负载量可以提高充放电容量和首次效率,对比例2中正极活性物质负载量约为4.629和3.076mg/cm2,相比之下,对比例3中正负极活性物质负载量增加到约9.7和4.9mg/cm2,同时0.1c放电克容量从149.3增加到174.7mah/g,首次效率从80.2%增加到89.1%,1c放电克容量从145.7增加到164.1mah/g。这些结果表明,增加负载量可以减小计算和实验误差,有利于精确正负极实际容量配比,从而将全电池的容量完全发挥出来,但循环性能仍然较差,30圈循环后,1c放电克容量从164.1下降到153.5mah/g,容量保持率为93.5%(图2)。

81.表1对比例1~3的0.1c/1c充放电克容量、首次效率和容量保留率

[0082][0083][0084]

进一步地,对比例3的实验过程中,正负极极片均不增加辊压步骤,将烘干的极片直接用于扣式全电池组装,表1中结果显示,相比于对比例1,不经过辊压步骤使得0.1c充电

克容量从196.2增加到202.9mah/g,但0.1c放电克容量从174.7下降到166.6mah/g,使得首次效率也从89.1%下降到82.1%,这说明未经过辊压的极片内部更加疏松多孔,有利于电解液浸润,从而使得充电容量更高,但同时在活化过程中也增加了一部分不可逆容量,使得放电容量和首次效率都降低。然而,另外一方面,表1中结果显示1c放电克容量从164.1增加到167.4mah/g,并且30圈循环后,容量几乎没有衰减,反而略有增加,循环性能大大提高(图7),其循环过程的库伦效率也接近100%(图6),这表明未经辊压的极片在活化过程中充分被电解液浸润,并最大程度发挥了活性物质的作用,使得活化后的扣式全电池中电极材料结构变得更加稳定,从而大幅度提高了其充放电克容量和循环性能。

[0085]

本发明通过对扣式全电池制备工艺改良,优化浆料配方并精确控制容量配比,提供了一种活性组分载量高、重复性好和稳定性高的扣式全电池。本发明通过增加极片活性物质负载量,显著改善了电池制备过程的重复性,并且有效避免了金属锂电极引起的锂枝晶干扰问题;通过优化制备工艺,烘干后的电极极片可直接用于扣式全电池组装,无需辊压,制备得到的扣式全电池各项性能指标与软包电池相近,可用于实验室或企业进行电极材料性能的快速筛选,缩短电池制作周期,提高研发效率,具有较大的应用价值。

[0086]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。