1.本发明涉及太阳能电池技术领域,尤其涉及一种改善后氧化处理中晶硅片白点不良的方法。

背景技术:

2.为了提高电池片钝化性能,增加抗诱导能力,所以必须进行氧化处理。但是在氧化过程中,炉管内的气氛、环境等无法达到完全可控的状态,极易引起硅片表面白点等污染,严重影响产品品质,从而使太阳能电池良率大幅下降。对电池晶硅片的氧化处理主要包括前氧化处理和后氧化处理两个步骤,而后氧化处理后的晶硅片的质量很大程度上决定了最终得到的成品电池片的质量。因此,有效控制后氧化处理中晶硅片白点不良的出现,是目前亟待解决的问题。

3.cn110690319a公开了一种高效单晶硅电池的氧化退火工艺,将常压氧化改为低压氧化,并在退火过程中采用恒温680~710℃以及降温620~650℃退火,使得工艺过程中气体氛围能够精确控制,退火环境洁净得到提升,使得电池效率提升。

4.cn112670373a公开了一种晶硅太阳能电池的氧化退火方法及其应用,对氧化过程进行拆分,在第一次形成氧化层后迅速升温,进行第二次氧化,由于温度提升,使之需要的通氧时间减少,从而大幅降低工艺时间。

5.cn108878289a公开了一种高效电池退火工艺,通过对背面钝化后的硅片进行升温烘干,通过负压通气,在升温至降温过程中一直保持负压状态,将水汽彻底去除干净;通过梯度降温的方式,将硅片体内的杂质更充分地析出,从而减少了缺陷与复合现象。

6.但上述方法仅对氧化工艺或退火工艺进行了改进,均没有考虑到如何解决氧化过程中存在的白点不良问题。

7.因此,开发一种操作简单且处理成本降低的改善后氧化处理中晶硅片白点不良的方法具有重要意义。

技术实现要素:

8.为解决上述技术问题,本发明提供一种改善后氧化处理中晶硅片白点不良的方法,利用具有强氧化性的臭氧将炉管内的空气进行净化处理,改善后氧化过程中的环境氛围的洁净度,降低炉管内的污染物比例,进而有效降低了晶硅片的白点不良比例。本发明所述方法操作简单,对设备的要求低,处理成本低,具有大规模推广应用前景。

9.为达此目的,本发明采用以下技术方案:

10.本发明提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法包括如下步骤:

11.(1)进舟;(2)第一臭氧净化;(3)升温;(4)第一抽真空;(5)第二臭氧净化;(6)后氧化;(7)第二抽真空;(8)回压;(9)降温;(10)出舟;

12.步骤(2)所述第一臭氧净化中臭氧的体积浓度为50%~70%;

13.步骤(5)所述第二臭氧净化中臭氧的体积浓度为40%~50%。

14.本发明所述的改善后氧化处理中晶硅片白点不良的方法通过在现有的后氧化处理中增加两次臭氧净化处理,有效降低了晶硅片的白点不良比例。其中,第一臭氧净化处理中臭氧的体积浓度为50%~70%,主要作用是氧化开管过程中出现的粉尘或其他脏污类不良;第二臭氧净化处理中臭氧的体积浓度为40%~50%,主要作用是进一步与晶硅片表面的水痕印、脏污点反应生产氧化物,改变原有状态,淡化或者去除白点。而且本发明所述方法得到的晶硅片具有优异的电性能,进行光热诱导衰减现象测试和组件电势诱导衰减测试均符合质量要求。

15.本发明步骤(2)所述第一臭氧净化中臭氧的体积浓度为50%~70%,例如可以是50%、55%、60%、65%、68%或70%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;步骤(5)所述第二臭氧净化中臭氧的体积浓度为40%~50%,例如可以是40%、42%、45%、47%、49%或50%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.优选地,步骤(1)所述进舟包括将晶硅片插入石英舟并送入炉管内。

17.优选地,步骤(2)所述第一臭氧净化的温度为700~760℃,例如可以是700℃、710℃、720℃、740℃、750℃或760℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.本发明优选所述第一臭氧净化的温度为700~760℃,利用臭氧的衰变随温度升高而加快的原理,臭氧在1~2s反应时间内达到100%分解,进而实现对炉管内气体的高效净化处理。

19.优选地,所述第一臭氧净化的压力为800~1100mbar,例如可以是800mbar、850mbar、900mbar、950mbar、1000mbar或1100mbar等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,所述第一臭氧净化的时间为600~1200s,例如可以是600s、700s、800s、900s、1000s或1200s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.本发明优选所述第一臭氧净化的时间为600~1200s,当第一臭氧净化的时间的较短,不能很好地净化去除钾、钙、钠等不良元素,以及粉尘类漂浮颗粒等;当第一臭氧净化的时间的较长,会增加处理成本,降低经济效益。

22.优选地,所述第一臭氧净化中臭氧的体积流量为10000~15000sccm,例如可以是10000sccm、11000sccm、12000sccm、13000sccm、14000sccm或15000sccm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明优选所述第一臭氧净化中臭氧的体积流量为10000~15000sccm,比第二臭氧净化中臭氧的体积流量1000~2000sccm高出许多,具有良好净化炉管内颗粒的优势。当第一臭氧净化中臭氧的体积流量过低,会导致炉管内颗粒等净化不彻底,增加白点的比例;当第一臭氧净化中臭氧的体积流量过高,会导致臭氧过量消耗,增加成本。

24.优选地,步骤(3)所述升温的温度为700~800℃,例如可以是700℃、720℃、740℃、750℃、770℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述升温的压力为900~1060mbar,例如可以是900mbar、930mbar、980mbar、1000mbar、1030mbar或1060mbar等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述升温的过程中通入体积流量为10000~15000sccm的氮气,例如可以是10000sccm、11000sccm、12000sccm、13000sccm、14000sccm或15000sccm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,步骤(4)所述第一抽真空的温度为700~750℃,例如可以是700℃、710℃、720℃、730℃、740℃或750℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,所述第一抽真空后的压力为0。

29.优选地,步骤(5)所述第二臭氧净化的温度为700~850℃,例如可以是700℃、720℃、750℃、800℃、720℃或850℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述第二臭氧净化的压力为200~400mbar,例如可以是200mbar、220mbar、250mbar、300mbar、360mbar或400mbar等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述第二臭氧净化的时间为600~1200s,例如可以是600s、700s、800s、900s、1000s或1200s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述第二臭氧净化中臭氧的体积流量为1000~2000sccm,例如可以是1000sccm、1300sccm、1500sccm、1800sccm、1960sccm或2000sccm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.本发明优选所述第二臭氧净化的时间为600~1200s,所述第二臭氧净化中臭氧的体积流量为1000~2000sccm,可以很好地改善后氧化处理中的环境氛围的洁净度,有效降低晶硅片的白点不良比例。

34.优选地,步骤(6)所述后氧化的温度为700~850℃,例如可以是700℃、730℃、780℃、800℃、820℃或850℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述后氧化的压力为150~300mbar,例如可以是150mbar、170mbar、200mbar、250mbar、280mbar或300mbar等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述后氧化的过程中通入体积流量为1000~1500sccm的氧气,例如可以是10000sccm、11000sccm、12000sccm、13000sccm、14000sccm或15000sccm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述氧气的体积浓度为40%~80%,例如可以是40%、50%、60%、65%、70%或80%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(7)所述第二抽真空的温度为600~700℃,例如可以是600℃、620℃、650℃、670℃、680℃或700℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,所述第二抽真空后的压力为0。

40.优选地,步骤(8)所述回压的温度为500~600℃,例如可以是500℃、510℃、530℃、550℃、570℃或600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述回压的压力为1060~1100mbar,例如可以是1060mbar、1070mbar、1080mbar、1090mbar、1095mbar或1100mbar等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述回压的过程中通入体积流量为11000~17000sccm的氮气,例如可以是11000sccm、12000sccm、13000sccm、14000sccm、15000sccm或17000sccm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,步骤(9)所述降温的温度为400~600℃,例如可以是400℃、430℃、500℃、560℃或600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述降温的压力为900~1060mbar,例如可以是900mbar、930mbar、970mbar、1000mbar或1060mbar等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,所述降温的过程中通入体积流量为10000~15000sccm的氮气,例如可以是10000sccm、11000sccm、12000sccm、13000sccm、14000sccm或15000sccm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,步骤(10)所述出舟包括将石英舟从炉管内取出,冷却后卸载晶硅片。

47.作为本发明优选的技术方案,所述方法包括如下步骤:

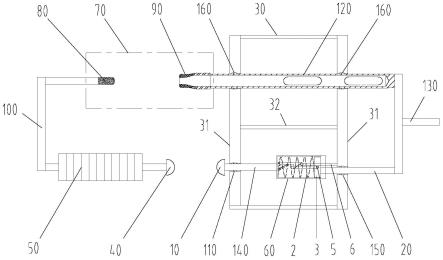

48.(1)进舟:将晶硅片插入石英舟并送入炉管内;

49.(2)第一臭氧净化:向炉管内通入体积浓度为50%~70%、体积流量为10000~15000sccm的臭氧,进行温度为700~760℃、压力为800~1100mbar的第一臭氧净化600~1200s;

50.(3)升温:控制炉管内的温度为700~800℃、压力为900~1060mbar,所述升温的过程中通入体积流量为10000~15000sccm的氮气;

51.(4)第一抽真空:在温度为700~750℃的条件下,对炉管进行第一抽真空至炉管的压力为0;

52.(5)第二臭氧净化:向炉管内通入体积浓度为40%~50%、体积流量为1000~2000sccm的臭氧,进行温度为700~850℃、压力为200~400mbar的第二臭氧净化600~1200s;

53.(6)后氧化:在温度为700~850℃、压力为150~300mbar的条件下,进行后氧化;所述后氧化的过程中通入体积浓度为40%~80%、体积流量为1000~1500sccm的氧气;

54.(7)第二抽真空:在温度为600~700℃的条件下,对炉管进行第二抽真空至炉管的压力为0;

55.(8)回压:在温度为500~600℃、1060~1100mbar的条件下,进行回压;所述回压的过程中通入体积流量为11000~17000sccm的氮气;

56.(9)降温:控制炉管的温度为400~600℃、压力为900~1060mbar,所述降温的过程中通入体积流量为10000~15000sccm的氮气;

57.(10)出舟:将石英舟从炉管内取出,冷却后卸载晶硅片。

58.与现有技术相比,本发明至少具有以下有益效果:

59.本发明提供的改善后氧化处理中晶硅片白点不良的方法在现有的后氧化处理步骤中增加了两次臭氧净化处理,改善了后氧化处理中的环境氛围的洁净度,进而有效降低了晶硅片的白点不良比例。本发明所述方法操作简单,对设备的要求低,得到的晶硅片的电性能优良,适合大规模工业化推广应用。

具体实施方式

60.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

61.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

62.实施例1

63.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法包括如下步骤:

64.(1)进舟:控制炉管内的温度为600℃,压力为1060mbar,通入体积流量为15000sccm的氮气700s,将晶硅片插入石英舟并送入炉管内;

65.(2)第一臭氧净化:向炉管内通入体积浓度为58%、体积流量为15000sccm的臭氧,进行温度为700℃、压力为1060mbar的第一臭氧净化600s;

66.(3)升温:控制炉管内的温度为700℃、压力为1060mbar,所述升温的过程中通入体积流量为15000sccm的氮气500s;

67.(4)第一抽真空:在温度为700℃的条件下,对炉管进行第一抽真空200s至炉管的压力为0;

68.(5)第二臭氧净化:向炉管内通入体积浓度为45%、体积流量为1500sccm的臭氧,进行温度为700℃、压力为300mbar的第二臭氧净化600s;

69.(6)后氧化:在温度为700℃、压力为300mbar的条件下,进行后氧化;所述后氧化的过程中通入体积浓度为66%、体积流量为1000sccm的氧气;

70.(7)第二抽真空:在温度为700℃的条件下,对炉管进行第二抽真空200s至炉管的压力为0;

71.(8)回压:在温度为600℃、1060mbar的条件下,进行回压;所述回压的过程中通入体积流量为15000sccm的氮气;

72.(9)降温:控制炉管的温度为600℃、压力为1060mbar,所述降温的过程中通入体积流量为15000sccm的氮气;

73.(10)出舟:炉管内通入体积流量为15000sccm的氮气700s,将石英舟从炉管内取出,冷却后卸载晶硅片。

74.实施例2

75.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法所述方法包括如下步骤:

76.(1)进舟:控制炉管内的温度为600℃,压力为1060mbar,通入体积流量为

15000sccm的氮气700s,将晶硅片插入石英舟并送入炉管内;

77.(2)第一臭氧净化:向炉管内通入体积浓度为50%、体积流量为12000sccm的臭氧,进行温度为730℃、压力为800mbar的第一臭氧净化1200s;

78.(3)升温:控制炉管内的温度为750℃、压力为900mbar,所述升温的过程中通入体积流量为10000sccm的氮气;

79.(4)第一抽真空:在温度为750℃的条件下,对炉管进行第一抽真空至炉管的压力为0;

80.(5)第二臭氧净化:向炉管内通入体积浓度为50%、体积流量为1000sccm的臭氧,进行温度为850℃、压力为200mbar的第二臭氧净化1200s;

81.(6)后氧化:在温度为850℃、压力为150mbar的条件下,进行后氧化;所述后氧化的过程中通入体积浓度为40%、体积流量为1500sccm的氧气;

82.(7)第二抽真空:在温度为650℃的条件下,对炉管进行第二抽真空至炉管的压力为0;

83.(8)回压:在温度为500℃、1100mbar的条件下,进行回压;所述回压的过程中通入体积流量为17000sccm的氮气;

84.(9)降温:控制炉管的温度为400℃、压力为900mbar,所述降温的过程中通入体积流量为10000sccm的氮气;

85.(10)出舟:炉管内通入体积流量为15000sccm的氮气700s,将石英舟从炉管内取出,冷却后卸载晶硅片。

86.实施例3

87.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法所述方法包括如下步骤:

88.(1)进舟:控制炉管内的温度为600℃,压力为1060mbar,通入体积流量为15000sccm的氮气700s,将晶硅片插入石英舟并送入炉管内;

89.(2)第一臭氧净化:向炉管内通入体积浓度为70%、体积流量为10000sccm的臭氧,进行温度为760℃、压力为1100mbar的第一臭氧净化900s;

90.(3)升温:控制炉管内的温度为800℃、压力为1000mbar,所述升温的过程中通入体积流量为11000sccm的氮气;

91.(4)第一抽真空:在温度为720℃的条件下,对炉管进行第一抽真空至炉管的压力为0;

92.(5)第二臭氧净化:向炉管内通入体积浓度为40%、体积流量为2000sccm的臭氧,进行温度为810℃、压力为400mbar的第二臭氧净化700s;

93.(6)后氧化:在温度为790℃、压力为200mbar的条件下,进行后氧化;所述后氧化的过程中通入体积浓度为80%、体积流量为1200sccm的氧气;

94.(7)第二抽真空:在温度为600℃的条件下,对炉管进行第二抽真空至炉管的压力为0;

95.(8)回压:在温度为580℃、1080mbar的条件下,进行回压;所述回压的过程中通入体积流量为17000sccm的氮气;

96.(9)降温:控制炉管的温度为580℃、压力为960mbar,所述降温的过程中通入体积

流量为14000sccm的氮气;

97.(10)出舟:炉管内通入体积流量为15000sccm的氮气700s,将石英舟从炉管内取出,冷却后卸载晶硅片。

98.实施例4

99.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(5)第二臭氧净化中臭氧的体积流量1500sccm替换为1000sccm外,其余均与实施例1相同。

100.实施例5

101.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(5)第二臭氧净化中臭氧的体积流量1500sccm替换为2000sccm外,其余均与实施例1相同。

102.实施例6

103.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(5)第二臭氧净化的时间600s替换为800s外,其余均与实施例1相同。

104.实施例7

105.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(5)第二臭氧净化的时间600s替换为1200s外,其余均与实施例1相同。

106.实施例8

107.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(5)第二臭氧净化的时间600s替换为800s外,其余均与实施例1相同。

108.实施例9

109.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(2)第一臭氧净化的时间600s替换为1200s外,其余均与实施例1相同。

110.实施例10

111.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(2)第一臭氧净化的时间600s替换为1200s外,其余均与实施例7相同。

112.实施例11

113.本实施例提供一种改善后氧化处理中晶硅片白点不良的方法,所述方法除了步骤(2)第一臭氧净化的时间600s替换为800s外,其余均与实施例7相同。

114.对比例1

115.本对比例提供一种晶硅片后氧化的方法,所述方法包括如下步骤:

116.(1)预备阶段:控制炉管内的温度为600℃,通入体积流量为9000sccm的氮气15s;

117.(2)进舟:控制炉管内的温度为600℃,压力为1060mbar,通入体积流量为15000sccm的氮气700s,将晶硅片插入石英舟并送入炉管内;

118.(3)抽真空:在温度为700℃的条件下,对炉管进行第一抽真空200s至炉管的压力为0;

119.(4)吹扫:在温度为700℃的条件下,通入体积流量为9000sccm的氮气300s进行吹扫;

120.(5)升温:控制炉管内的温度为700℃、压力为1060mbar,所述升温的过程中通入体积流量为15000sccm的氮气500s;

121.(6)后氧化:在温度为700℃、压力为300mbar的条件下,进行后氧化;所述后氧化的

过程中通入体积浓度为66%、体积流量为1000sccm的氧气;

122.(7)出舟:炉管内通入体积流量为15000sccm的氮气700s,将石英舟从炉管内取出,冷却后卸载晶硅片。

123.对以上实施例和对比例得到的晶硅片进行性能测试。

124.电性能参数及白点不良比例的结果如表1所示。

125.表1

[0126][0127][0128]

从表1可以看出:

[0129]

实施例1~11采用本发明提供的改善后氧化处理中晶硅片白点不良的方法得到的晶硅片白点不良比例可达0.92%以下,在较优条件下,白点不良比例可达0.35%以下;而且所述方法对晶硅片的电性能没有很大的影响,开路电压、短路电流、串联电阻、并联电阻和填充因子基本上与对比例1相当,而且晶硅片的转换效率略微提升。

[0130]

从实施例7与实施例10~11的比较可以看出,实施例10的第一臭氧净化和第二臭氧净化的时间均较长,得到的晶硅片白点不良比例仅为0.35%。

[0131]

对以上实施例和对比例得到的晶硅片进行电性能测试,同时将经过电注入制得的

钝化发射器和后部接触的太阳能电池(perc电池片)进行光热诱导衰减现象(letid)测试,letid测试条件:温度110℃,电流0.5a,时间8h,结果如表2所示。

[0132]

表2

[0133] letid测试值实施例10.82%实施例20.53%实施例30.72%实施例40.57%实施例50.65%实施例60.63%实施例70.56%实施例80.68%实施例90.72%实施例100.75%实施例110.63%对比例10.86%

[0134]

对以上实施例和对比例得到的晶硅片进行组件电势诱导衰减测试(pid测试),pid测试条件:85%rh、85℃、96h、-1500v电性能衰减≤3%,1000w/m2,结果如表3所示。

[0135]

表3

[0136]

[0137][0138]

从表2和表3的结果可以看出:

[0139]

实施例1~11得到的晶硅片letid测试值≤1,判定合格,pid测试值符合质量要求。

[0140]

综上所述,本发明提供的改善后氧化处理中晶硅片白点不良的方法得到的晶硅片白点不良比例较低,同时具有优异的电性能;所述方法操作简单,对设备的要求低,适合大规模工业化推广应用。

[0141]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。