1.本发明属于铁路车辆用钢技术领域,具体涉及一种新型铁路敞车用高强耐蚀钢及其制备方法。

背景技术:

2.我国铁路货车保有量达到70多万辆,其中敞车的数量约占70%。目前在用的铁路通用敞车主要为c

61

、c

62

、c

62a

、c

62b

、c

64

、c

70

、c

70b

、c

76

(大秦线编组列车)、c

80

、c

80b

、c

80e

等多种型号。

3.铁路货车中占比最大的敞车,车体结构属敞开式,在全国铁路线上运用,由于我国地域广阔,气候多变,温度、湿度变化范围很大,大气环境条件复杂,加上部分地区大气环境污染严重、酸雨多发,车上装载的货物包括有酸、碱、盐等各种介质,车体结构所处实际环境极为复杂和恶劣。上述恶劣的环境条件大大加快了金属腐蚀的速度。车体结构的腐蚀和磨损导致钢材减薄,进而引起结构强度下降,致使强度不足而引起失效。

4.为了解决腐蚀问题,从1990年开始我国铁路车辆全部采用耐候钢(耐大气腐蚀钢)制造,耐候钢在货车上的应用,缓解了铁路货车的腐蚀问题,厂修期由原来的4-5年延长至8年左右,2004年为了增加轴重,减轻车辆自重,研制出了屈服强度达到450mpa的cu-cr-ni系高强度耐候钢。但从现场反映的情况看,厂修车辆仍存在大量因钢板腐蚀超限而截换的情况,许多车辆厂修时大量部位腐蚀超限,车体结构钢板的截换率很高,维护、修理时工作量非常大。

5.一方面,我国铁路货车车体在服役过程中车辆在货物摩擦力和装卸机械的磕碰剐蹭作用下,内部防腐蚀涂层磨损失效,后期在雨水及介质的腐蚀和介质磨损的双重作用下,钢材基体被腐蚀、锈层被破坏导致逐渐减薄直至穿孔。另一方面,随着各种高强钢的推广应用,铁路车辆高强钢可以增加轴重,减轻车辆自重,降低成本。因此面对铁路车辆用钢严峻的腐蚀问题和高强减重的发展趋势,开发一种适用于我国铁路敞车的高强度、高耐蚀的耐候钢是铁路车辆行业的迫切需求。

技术实现要素:

6.本发明的目的在于针对上述铁路敞车腐蚀、车辆安全和降成本问题,提供一种新型铁路敞车用高强耐蚀钢及其制备方法。

7.为了解决上述技术问题,本发明采用以下技术方案:

8.提供一种新型铁路敞车用高强耐蚀钢,所述高强耐蚀钢化学成分及其质量百分含量为:c≤0.10%,si:0.02~0.50%,mn:0.80~2.00%,p≤0.030%,s≤0.005%,cu:0.30~1.00%,zr:0.01~0.20%,als:0.010~0.050%,余量为fe及不可避免的杂质。

9.按上述方案,所述高强耐蚀钢中,按质量百分比计,zr含量为0.02~0.10%。

10.按上述方案,所述高强耐蚀钢中,按质量百分比计,si含量为0.05~0.20%。

11.按上述方案,所述新型铁路敞车用高强耐蚀钢包括以下质量百分比的化学成分:

c:0.03~0.06%,si:0.05~0.20%,mn:1.00~1.80%,p≤0.020%,s≤0.005%,cu:0.40~0.80%,zr:0.02~0.10%,als:0.015~0.050%,余量为fe及不可避免的杂质。

12.按上述方案,按照jb/t 7901标准测试,所述高强耐蚀钢的腐蚀速率≤0.65g/m2/h;按照tb/t 2375标准测试,所述高强耐蚀钢的相对腐蚀速率≤62%,优选为≤51%。

13.按上述方案,所述高强耐蚀钢的屈服强度≥600mpa,抗拉强度≥680mpa,延伸率为≥18%,低温冲击功为≥180j。

14.本发明中各元素的作用:

15.本发明的c含量选择在≤0.10%。c是提高钢的强度的有效元素,当碳含量较高时,如超过0.12%时,极易形成马氏体而恶化钢的低温韧性,抗拉强度也容易超出上限,对焊接性的影响更大。当钢中碳含量在0.10%(wt)以下时,钢的碳当量对焊接冷裂纹的敏感性不大,降低碳含量,还可有效提高钢的低温韧性。但是当碳含量太低时,如小于0.03%,会使钢板强度不足,钢中的硬相偏少,屈强比控制较为困难。c含量的优选在0.03~0.06%。

16.本发明的mn含量在0.80~2.00%,mn是重要的强韧化元素,是奥氏体稳定化元素,能扩大铁碳相图中的奥氏体区,促进中温组织转变。较高含量的mn极易在钢中产生严重的中心偏析,恶化钢的低温韧性,焊接时钢板haz容易产生裂纹,对于得到本发明钢的力学性能来讲,也是不必要的,而太低的mn则容易降低钢的强度。mn含量的优选在1.00~1.80%。

17.本发明的p≤0.020%,较高含量的p会显著提高钢的耐候性,但也会降低钢的焊接性,增加钢的冷脆倾向,产生比较严重的中心偏析。

18.本发明的s≤0.005%,较高含量的s会降低钢的耐蚀性、低温韧性、z向性能。

19.本发明的si含量在0.02~0.50%,si元素的添加能提高钢铁材料的耐蚀性能。在海洋环境中,钢基体中硅含量的增加能增加超顺磁α-feooh的比例,增强锈层的保护能力从而降低碳钢的腐蚀速率。但是在工业大气环境中,si元素在锈层中的主要存在形式为fe2sio4,其疏松多孔,不能阻止o2、hso

3-等腐蚀介质的进入,最终将导致锈层保护能力减小,si含量从0.2%增加到0.8%使得钢材出现耐蚀性恶化的现象。同时,由于其与氧的结合能力比铁强,在焊接时容易生成低熔点的硅酸盐,增加熔渣和融化金属的流动性,si元素添加过多会降低钢材的焊接性能和降低冲击韧性。因此,本发明将si的上限设定为0.20%,由于脱氧的原因,钢中会残留一定的si,因此si的下限设定为0.01%。考虑到屈强比、冲击功、延伸率等综合力性能,si含量的优选在0.05~0.20%。

20.本发明的cu含量为0.30~1.00%,cu能改善钢的淬透性,可以明显提高厚钢板的心部强度,也是重要的提高耐候性的元素,cu元素通过在锈层的缝隙和孔洞等缺陷处富集改善锈层质量,但cu的加入量大于0.50%时,钢板焊接热影响区韧性会降低,且在钢坯加热过程中易产生网裂。cu含量的最佳优选为0.40~0.80%。

21.本发明中zr的含量为0.01~0.20%。传统耐蚀钢为cu-cr-ni体系,但是,传统成分体系的耐蚀钢在近年来的实际车辆检查用发现仍存在不少腐蚀问题。本发明添加zr,其添加量在0.01%时就能在锈层中形成微晶结构的氧化膜zro2而提高锈层的保护性,同时,zr可以与cu形成二元合金稳定相,一方面避免了不添加ni带来的钢板表面的铜脆问题,另一方面由于该合金具有很强的结合力,可以显著提高耐磨性能。新的cu-zr-si体系可以综合提高耐蚀钢的腐蚀、焊接和耐磨性能。zr含量的优选在0.02~0.10%。

22.本发明还提供了上述新型铁路敞车用高强耐蚀钢的制备方法,采用tmcp工艺,包

括以下步骤:铸坯加热

→

粗轧

→

精轧

→

分段冷却

→

回火

→

冷却。

23.按上述方案,

24.精轧开轧温度在930~820℃,终轧温度在650~750℃;

25.分段冷却时控制第一阶段:冷却速率为2~4℃/s,冷却至620-680℃;第二阶段:冷却速率为20~35℃/s,快速冷却至100-300℃;

26.回火温度在150~400℃,并在此温度下保温15~35min。

27.按上述方案,铸坯加热温度为1180-1270℃;粗轧开扎温度1080-1120℃,终轧温度930-970℃。

28.按上述方案,所述精轧开轧温度在910~850℃,终轧温度在660~720℃。

29.按上述方案,所述回火温度在200~300℃,并在此温度下保温20~24min。

30.本发明制备新型铁路敞车用高强耐蚀钢采用tmcp工艺,降低了生产成本,缩短了生产周期;其中:

31.控制精轧开轧温度在930~820℃,终轧温度在650~750℃,是由于过高的开轧温度容易导致混晶,过低的开轧温度不能保证有效终轧温度,当终轧温度过高或者过低时,不易生成所需的硬软复相组织,且钢的强韧性会造成影响。

32.分段冷却时控制第一阶段:冷却速率为2~4℃/s,使钢中得到适宜的铁素体加贝氏体组织;第二阶段:冷却速率为20~35℃/s,使钢板快速冷却至100-300℃,保证基材硬相组织的转变。

33.控制回火温度在150~400℃,并在此温度下保温15~35min,降低钢板残余应力,且屈强比不至于太高。

34.本发明的优点及有益效果如下:

35.1.本发明提供一种新型铁路敞车用高强耐蚀钢,避免了添加价格较高的耐蚀元素ni,采用了新的cu-zr-si体系,其中:zr添加量在0.01%时就能在锈层中形成微晶结构的氧化膜zro2而提高锈层的保护性,zr还可以与cu形成二元合金稳定相,解决不添加ni带来的钢表面的铜脆问题,也显著提高耐磨性能。此外通过控制c含量和降低si含量,使其在保证耐蚀性能的基础上拥有较好的焊接和力学性能;该耐候钢成本低,耐蚀性好,屈服强度≥600mpa,抗拉强度在680~740mpa,在保证安全强度的前提下,可以增加轴重,减轻车辆自重,大大降低了单位车辆的用钢量,在节能环保和轻量化的行业背景下,满足了铁路车辆用钢发展趋势和市场需求。

36.2.本发明提供一种新型铁路敞车用高强耐蚀钢的制备方法,采用tmcp工艺,通过优化精轧、分段冷却、回火等步骤的工艺参数,充分细化晶粒,改善组织,提高强度和韧性,降低碳含量提高焊接性能。

附图说明

37.图1为本发明实施例7的金相组织图。

具体实施方式

38.为了更好地解释本发明,以下结合具体实施例对本发明作进一步的详细说明,但本发明的内容不仅仅局限于以下实施例。

39.实施例1-8

40.本发明实施例中新型铁路敞车用高强耐蚀钢的化学成分及其质量百分含量见表1。

41.本发明实施例中制备新型铁路敞车用高强耐蚀钢采用tmcp工艺,包括以下步骤:铸坯加热

→

粗轧

→

精轧

→

分段冷却

→

回火

→

冷却;其中:

42.铸坯加热温度为1250

±

20℃;

43.粗轧开扎温度1100

±

20℃,终轧温度950

±

20℃;

44.精轧开轧温度在880

±

20℃,终轧温度在680

±

20℃;

45.分段冷却时控制第一阶段:冷却速率为2~4℃/s,冷却至650℃

±

20℃;第二阶段:冷却速率为20~35℃/s,冷却至100-300℃;

46.回火温度在200~300℃,并在此温度下保温24min。

47.对比例1-2

48.对比例1为普通钢q345b;对比例2为铁路车辆耐蚀钢q450nqr1钢,其具体化学成分及其质量百分含量见表1。

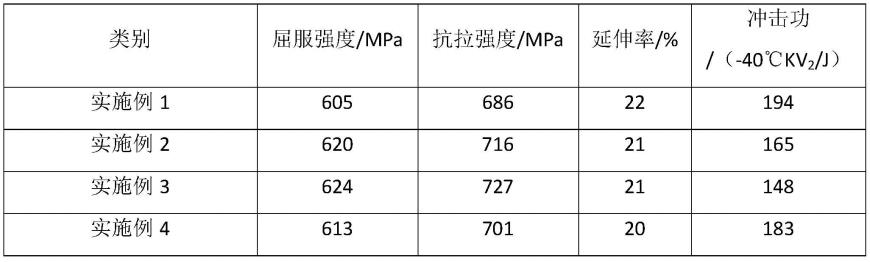

49.本发明实施例1-8和对比例1-2的力学性能见表2。

50.根据《铁路用耐候钢周期浸润腐蚀试验方法》tb/t 2375进行168小时的周浸腐蚀试验,按照jb/t 7901标准进行全浸腐蚀试验,溶液为10%h2so4 3.5%nacl,温度23℃

±

2℃,时间24h。各实施例及对比例1-2周浸腐蚀和全浸试验结果见下表3和表4。

51.表1.本发明各实施例和对比例的化学成分列表

52.类别cmnpssicucrnizr实施例10.031.600.0170.0020.120.40

‑‑‑‑‑‑

实施例20.041.600.0080.0030.20.42

‑‑‑‑‑‑

实施例30.051.620.0070.0030.320.42

‑‑‑‑‑‑

实施例40.031.620.0070.0020.110.41

‑‑‑‑

0.02实施例50.031.600.0080.0020.120.42

‑‑‑‑

0.05实施例60.031.620.0080.0020.110.42

‑‑‑‑

0.10实施例70.041.620.0080.0020.110.50

‑‑‑‑

0.05实施例80.041.610.0080.0020.120.60

‑‑‑‑

0.05对比例1(q345b)0.180.70.014-0.230.0170.0160.005

‑‑

对比例2(q450nqr1)0.081.10.0210.0080.400.350.450.30

‑‑

53.表2本发明各实施例和对比例的力学性能

54.[0055][0056]

表2显示:本发明实施例中,耐候钢的屈服强度由500mpa提高到600mpa以上,抗拉强度在680~740mpa,在保证安全强度的前提下,可以增加轴重,减轻车辆自重,大大降低了单位车辆的用钢量,在节能环保和轻量化的行业背景下,满足了铁路车辆用钢发展趋势和市场需求。

[0057]

表3本发明各实施例耐大气腐蚀试验结果(tb/t 2375标准)

[0058]

类别相对腐蚀速率实施例171%实施例274%实施例378%实施例462%实施例551%实施例643%实施例746%实施例844%对比例1(q345b)100%对比例2(q450nqr1)58%

[0059]

表4本发明各实施例全浸腐蚀试验结果

[0060]

[0061][0062]

表3显示:按照tb/t 2375标准,与目前铁路车辆c70敞车应用的最新型耐蚀钢q450nqr1相比,耐大气腐蚀性能可提高25%。表4显示:按照jb/t 7901标准,其腐蚀速率绝对值远小于c80型通用敞车技术条件标准规定的0.8g/m2/h,满足供货要求。

[0063]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。