1.本发明涉及电路板制造技术领域,具体涉及一种电路板钻孔后输送去毛刺装置。

背景技术:

2.在电路板的生产加工过程中,需要通过电路板钻孔装置对电路板进行钻孔处理,现有pcb钻孔的常用方法为机械钻孔,由于pcb钻孔后孔边会产生凸出的披锋或毛刺,如常见的孔内毛刺,同时钻孔的粉尘容易留在孔内,因此pcb在钻孔后还需要进行去披锋、去毛刺、水洗等后处理工作。

3.目前,电路板在钻孔完成后,一般会利用打磨设备对孔的边缘进行抛光打磨,以除去毛刺与披锋,在实际去除毛刺的过程中,需要选用与孔大小大致相同的打磨头进入孔内对孔内毛刺进行处理,部分电路板上的孔大小不一,打磨头无法对规格较大或者较小的钻孔的孔内毛刺进行全面打磨。

4.因此,现有技术的电路板去毛刺装置不适用于存在不同规格的钻孔的电路板进行去毛刺工作,去毛刺效果不佳,使得在后期使用电路板的过程中,元件不易插入孔内,且堵塞在孔内的毛刺,容易使电路板发生短路或出现烧坏的情况。

技术实现要素:

5.为此,本发明提供一种电路板钻孔后输送去毛刺装置,有效的解决了现有技术中的部分打磨头无法对孔内毛刺进行全面打磨导致去毛刺效果不佳的问题。

6.为解决上述技术问题,本发明具体提供下述技术方案:一种电路板钻孔后输送去毛刺装置,包括:孔内壁去刺机构,具备对电路板钻孔内壁毛刺进行全面打磨的打磨头,所述打磨头通过安装架安装在电路板上方,并且保持自身水平位置不变;定位带动机构,设置在所述孔内壁去刺机构正下方,所述定位带动机构用于提供对齐定位组件将运送至所述对齐定位组件上方的所述电路板进行固定,所述对齐定位组件下方设置有电路板带动部件,所述电路板带动部件通过依次带动所述电路板做平移运动和圆周运动以使所述电路板上的待打磨钻孔移至所述打磨头正下方以及使得所述待打磨钻孔内壁依次与所述打磨头接触以实现所述待打磨钻孔内壁的全面打磨;电路板输送机构,设置在所述定位带动机构的两侧,且用于将所述电路板输送至所述对齐定位组件上以及将电路板从所述对齐定位组件上输送出去。

7.作为本发明的优选方案,所述电路板输送机构包括设置在所述对齐定位组件两侧的前输送带和后输送带、设置在所述前输送带下料端的进料组件、设置在所述后输送带上料端的出料组件,所述前输送带用于将电路板输送至所述定位带动机构,所述后输送带用于将电路板从所述定位带动机构输送出去,所述进料组件用于将所述电路板输送至所述对齐定位组件上,所述出料组件用于将所述电路板从所述对齐定位组件输送至所述后输送带上;

所述进料组件包括设置在所述前输送带出料端的倾斜板、连接在所述倾斜板上的直形板、以及设置在所述倾斜板和所述直形板内的进料输送辊,所述直形板内设置有推动舱,所述推动舱内设置有转动轴,所述转动轴上转动设置有转动推板,所述转动轴上端连接有第一驱动电机,所述第一驱动电机带动所述转动轴转动以带动所述转动推板转动推动所述电路板向前移动;所述倾斜板之间的距离大于所述电路板的宽度,所述直形板之间的距离略大于所述电路板的宽度。

8.作为本发明的优选方案,所述对齐定位组件包括设置在所述进料输送辊末端的放置槽座、设置在所述放置槽座上两侧边的限位侧板、以及转动设置在所述限位侧板的第一限位转板,所述第一限位转板端部与所述直形板的末端接触,所述第一限位转板端部通过扭转弹簧转动连接在所述限位侧板端部,所述第一限位转板上端连接有第二驱动电机,所述第二驱动电机带动所述第一限位转板转动对所述电路板尾部进行限位;其中,所述限位侧板之间的距离与所述电路板的宽度一致,所述第一限位转板转动的角度范围为0~190

°

。

9.作为本发明的优选方案,所述限位侧板远离所述第一限位转板一端转动连接有第二限位转板,所述第二限位转板端部与所述出料组件接触,所述第二限位转板端部通过扭转弹簧转动连接在所述限位侧板端部,所述第二限位转板上端连接有第三驱动电机,所述第三驱动电机带动所述第二限位转板转动以形成供所述电路板出料的通道;其中,所述第二限位转板转动的角度范围为0~90

°

。

10.作为本发明的优选方案,所述电路板带动部件包括设置在孔内壁去刺机构下方的移位台、设置在所述移位台内的平移槽、设置在所述平移槽内的第一螺纹杆、螺纹连接在所述第一螺纹杆上的长槽座、以及连接在所述第一螺纹杆上的第四驱动电机,所述第四驱动电机带动所述第一螺纹杆转动以带动所述长槽座在所述移位台内平移,所述移位台和所述进料输送辊之间设置有运送台,所述运送台的端部设置在所述放置槽座侧边;所述长槽座的长度与所述移位台的宽度一致。

11.作为本发明的优选方案,所述长槽座内设置有第二螺纹杆,所述第二螺纹杆上螺纹连接有平移座,所述第二螺纹杆端部连接第五驱动电机,所述第五驱动电机带动所述第二螺纹杆转动以带动所述平移座在所述长槽座内平移。

12.作为本发明的优选方案,所述平移座上设置有驱动槽,所述驱动槽的端部设置在所述平移座的中心位置,所述驱动槽内设置有液压缸,所述液压缸输出端连接有转动基盘,所述液压缸带动所述转动基盘以改变所述转动基盘在所述驱动槽内的位置。

13.作为本发明的优选方案,所述转动基盘上设置有第六驱动电机,所述第六驱动电机输出端连接有l形连接杆,所述l形连接杆上端转动连接在所述放置槽座下端面的中心位置;所述限位侧板侧边连接有伸缩杆,所述伸缩杆端部连接有滑杆,所述移位台侧边设置有限位架,所述限位架上设置有供所述滑杆滑动的滑槽。

14.作为本发明的优选方案,所述出料组件包括设置在第二限位转板端部的下料侧板、设置在所述下料侧板之间的下料输送辊,所述下料输送辊转动带动运至所述下料侧板之间的所述电路板向前运输。

15.作为本发明的优选方案,所述孔内壁去刺机构包括设置在所述放置槽座上方且在所述安装架上的驱动机,所述驱动机带动所述打磨头转动以对所述待打磨钻孔内部进行打磨;其中,所述打磨头下端的直径小于所述待打磨钻孔的半径。

16.本发明与现有技术相比较具有如下有益效果:本发明通过设置定位带动机构将电路板输送至孔内壁去刺机构下方,并在打磨过程中将电路板上的待打磨钻孔移位至孔内壁去刺机构的正下方,便于孔内壁去刺机构直接进行打磨,另外,定位带动机构在打磨过程中带动电路板上的待打磨钻孔按照孔形轨迹持续位移使得待打磨钻孔内全面进行打磨,实现了对待打磨钻孔内毛刺的全面打磨,增强了去毛刺效果。

附图说明

17.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

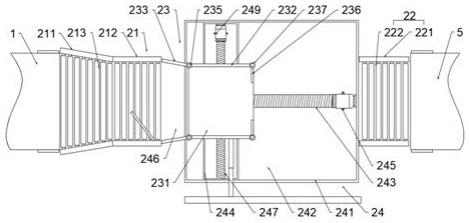

18.图1为本发明实施例提供的一种电路板钻孔后输送去毛刺装置的结构示意图;图2为本发明实施例中的进料组件的侧面结构示意图;图3为本发明实施例中的放置槽座的侧面结构示意图;图4为本发明实施例中的电路板带动部件的部分结构示意图;图5为本发明实施例中的移位台的内部结构示意图;图6为本发明实施例中的电路板带动部件和孔内壁去刺机构的结构示意图;图7为本发明实施例中待打磨钻孔初始状态下与打磨头接触的结构示意图;图8为本发明实施例中的待打磨钻孔最左侧内壁与打磨头接触的结构示意图;图9为本发明实施例中的待打磨钻孔最下侧内壁与打磨头接触的结构示意图;图10为本发明实施例中的待打磨钻孔最右侧内壁与打磨头接触的结构示意图。

19.图中的标号分别表示如下:1-前输送带;2-定位带动机构;3-孔内壁去刺机构;4-后输送带;5-待打磨钻孔;21-进料组件;22-出料组件;23-对齐定位组件;24-电路板带动部件;31-安装架;32-驱动机;33-打磨头;211-倾斜板;212-直形板;213-进料输送辊;214-推动舱;215-转动轴;216-转动推板;217-第一驱动电机;221-下料侧板;222-下料输送辊;231-放置槽座;232-限位侧板;233-第一限位转板;234-扭转弹簧;235-第二驱动电机;236-第二限位转板;237-第三驱动电机;241-移位台;242-平移槽;243-第一螺纹杆;244-长槽座;245-第四驱动电机;246-运送台;247-第二螺纹杆;248-平移座;249-第五驱动电机;2410-驱动槽;2411-液压缸;2412-转动基盘;2413-第六驱动电机;2414-l形连接杆;2415-伸缩杆;2416-滑杆;2417-限位架;2418-滑槽。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.如图1所示,本发明提供了一种电路板钻孔后输送去毛刺装置,通过设置定位带动机构2将电路板输送至孔内壁去刺机构3下方,并在打磨过程中将电路板上的待打磨钻孔5移位至孔内壁去刺机构3的正下方,便于孔内壁去刺机构3直接进行打磨,另外,定位带动机构2在打磨过程中带动电路板上的待打磨钻孔5按照孔形轨迹持续位移使得待打磨钻孔5内全面进行打磨,实现了对待打磨钻孔5内毛刺的全面打磨,增强了去毛刺效果。

22.本发明包括孔内壁去刺机构3、定位带动机构2和电路板输送机构,孔内壁去刺机构3,具备对电路板钻孔内壁毛刺进行全面打磨的打磨头33,打磨头33通过安装架31安装在电路板上方,并且保持自身水平位置不变;定位带动机构2设置在孔内壁去刺机构3正下方,定位带动机构2用于提供对齐定位组件23将运送至对齐定位组件23上方的电路板进行固定,对齐定位组件23下方设置有电路板带动部件24,电路板带动部件24通过依次带动电路板做平移运动和圆周运动以使电路板上的待打磨钻孔5移至打磨头33正下方以及使得待打磨钻孔5内壁依次与打磨头33接触以实现待打磨钻孔5内壁的全面打磨;电路板输送机构设置在定位带动机构2的两侧,且用于将电路板输送至对齐定位组件23上以及将电路板从对齐定位组件23上输送出去。

23.其中,电路板输送机构实现对电路板的上料和下料,本发明的电路板输送机构主要采取以下优选实施例,电路板输送机构包括设置在对齐定位组件23两侧的前输送带1和后输送带4、设置在前输送带1下料端的进料组件21、设置在后输送带4上料端的出料组件22,前输送带1用于将电路板输送至定位带动机构2,后输送带4用于将电路板从定位带动机构2输送出去,进料组件21用于将电路板输送至对齐定位组件23上,出料组件22用于将电路板从对齐定位组件23输送至后输送带4上;其中,进料组件21用于将电路板传输至对其定位组件上,如图1和图2所示,进料组件21包括设置在前输送带1出料端的倾斜板211、连接在倾斜板211上的直形板212、以及设置在倾斜板211和直形板212内的进料输送辊213,直形板212内设置有推动舱214,推动舱214内设置有转动轴215,转动轴215上转动设置有转动推板216,转动轴215上端连接有第一驱动电机217,第一驱动电机217带动转动轴215转动以带动转动推板216转动推动电路板向前移动。

24.其中,为了使得电路板逐渐趋于平齐,电路板在进料组件21的输送过程中受到限制,倾斜板211之间的距离大于电路板的宽度,直形板212之间的距离略大于电路板的宽度,使得电路板运送至直形板212之间的时候趋于平齐状态,本实施例中的进料输送辊213受电机驱动转动以实现对电路板进行输送,在电路板运输至直形板212之间末端时,第一驱动电机217驱动,通过转动轴215带动转动推板216转动,转动推板216转动直接将电路板推至对齐定位组件23上方。

25.电路板运至对齐定位组件23上方之后,对齐定位组件23对电路板进行固定限位,对齐定位组件23主要采取以下优选实施例,如图3所示,对齐定位组件23包括设置在进料输

送辊213末端的放置槽座231、设置在放置槽座231上两侧边的限位侧板232、以及转动设置在限位侧板232的第一限位转板233,第一限位转板233端部与直形板212的末端接触,第一限位转板233端部通过扭转弹簧234转动连接在限位侧板232端部,第一限位转板233上端连接有第二驱动电机235,第二驱动电机235带动第一限位转板233转动对电路板尾部进行限位。

26.本实施例中,为了使得电路板顺利进入对齐定位组件23内,第一限位转板233初始状态下与直形板212的末端接触,另外,本实施例中第一限位转板233通过端部通过扭转弹簧234转动连接在限位侧板232端部,初始状态即为扭转弹簧234复位之后带动第一限位转板233复位移动的位置,当电路板部分移到放置槽座231上方时第二驱动电机235驱动带动第一限位转板233转动至与限位侧板232垂直的状态,将电路板完全限位于放置槽座231内部,当电路板上待打磨钻孔5完成打磨之后,此时可继续驱动第二驱动电机235转动使得第一限位转板233继续向内转动,将电路板部分推出放置槽座231上方,直至第一限位转板233转动至趋于与限位侧板232平行,之后第二驱动电机235停止运行,限位侧板232受扭转弹簧234的作用复位至初始位置,为了对电路板进行完全限位,限位侧板232之间的距离与电路板的宽度一致,另外,在上述过程中,第一限位转板233转动的角度范围为0~190

°

,也就是说初始状态下第一限位转板233与限位侧板232延长线的夹角为10

°

。

27.为了对电路板的首端进行限位,限位侧板232远离第一限位转板233一端转动连接有第二限位转板236,第二限位转板236端部与出料组件22接触,第二限位转板236端部通过扭转弹簧234转动连接在限位侧板232端部,第二限位转板236上端连接有第三驱动电机237,第三驱动电机237带动第二限位转板236转动以形成供电路板出料的通道。

28.在电路板未进入放置槽座231和进入放置槽座231的过程中,第二限位转板236始终处于初始状态,也就是第二限位236在这过程中始终与限位侧板232垂直,对电路板的首端进行限位,在电路板完成去毛刺之后,第三驱动电机237驱动带动第二限位转板236转动至与限位侧板232平齐,此时电路板可在第一限位转板233的推动下从第二限位转板236之间穿过至出料组件22上,电路板从放置槽座231上完成下料之后,第三驱动电机237停止运行,第二限位转板236在扭转弹簧的作用下复位至初始位置,在上述过程中,第二限位转板236转动的角度范围为0~90

°

,第三驱动电机237也可带动第二限位转板236转动超过90

°

,受到限位侧板232的限制,第三驱动电机237带动第二限位转板236转动的最大角度为270

°

。

29.电路板传送至对齐定位组件23完成固定之后,通过电路板带动部件24带动对齐定位组件23移位和小范围移动,电路板带动部件24主要采取以下优选实施例,如图4和图5所示,电路板带动部件24包括设置孔内壁去刺机构3下方的移位台241、设置在移位台241内的平移槽242、设置在平移槽242内的第一螺纹杆243、螺纹连接在第一螺纹杆243上的长槽座244、以及连接在第一螺纹杆243上的第四驱动电机245,第四驱动电机245带动第一螺纹杆243转动以带动长槽座244在移位台241内平移,移位台241和进料输送辊213之间设置有运送台246,运送台246的端部设置在放置槽座231侧边,其中,长槽座244的长度与移位台241的宽度一致。

30.通过驱动第四驱动电机245带动第一螺纹杆243转动,在第一螺纹杆243的转动作用下,长槽座244在移位台241内做横向移位。

31.另外,为了带动对齐定位组件23发生纵向位移,在长槽座244内设置有第二螺纹杆

247,第二螺纹杆247上螺纹连接有平移座248,第二螺纹杆247端部连接第五驱动电机249,第五驱动电机249带动第二螺纹杆247转动以带动平移座248在长槽座244内平移,驱动第五驱动电机249可带动第二螺纹杆247转动,在第二螺纹杆247的转动作用下,平移座248在长槽座244内进行纵向位移,由于长槽座244的长度与移位台241的宽度一致,所以相当于在移位台241内进行纵向位移,上述结构实现了平移座248的横向位移和纵向位移,使得平移座248能够随意调整在移位台241内的位置,因此,当对电路板进行固定之后,首先需要确定待打磨钻孔5的位置,然后将待打磨钻孔5移至孔内壁去刺机构3的正下方,由于待打磨钻孔5可能不在平移座248中心位置的正上方,在调整平移座248的过程中不能仅仅将平移座248移至孔内壁去刺机构3正下方,需要根据待打磨钻孔5的位置对平移座248的位置进行调整,具体实施过程中可先将平移座248移至孔内壁去刺机构3下方再对平移座248进行微调使得平移座248上电路板上的待打磨钻孔5调至孔内壁去刺机构3的下方,或者事先根据待打磨钻孔5的位置计算好需要调节横向距离和纵向距离再进行调节。

32.为了使得在孔内壁去刺机构3打磨过程中,待打磨钻孔5能按照一定轨迹移动以使孔内壁去刺机构3能够对待打磨钻孔5内壁面全面打磨,作以下设计,如图5和图6所示,平移座248上设置有驱动槽2410,驱动槽2410的端部设置在平移座248的中心位置,驱动槽2410内设置有液压缸2411,液压缸2411输出端连接有转动基盘2412,液压缸2411带动转动基盘2412以改变转动基盘2412在驱动槽2410内的位置,转动基盘2412上设置有第六驱动电机2413,第六驱动电机2413输出端连接有l形连接杆2414,l形连接杆2414上端转动连接在放置槽座231下端面的中心位置。

33.在实际应用过程中,将待打磨钻孔5被移动至孔内壁去刺机构3正下方,此时,孔内壁去刺机构3中的打磨头部下移,刚好与待打磨钻孔5的内壁接触如图7所示,此时,驱动孔内壁去刺机构3可对待打磨钻孔5内正在接触的部分内壁进行打磨,要想对待打磨钻孔5内全部内壁均进行打磨,必须移动待打磨钻孔5使得孔内壁去刺机构3头部能够相接与其他部分内壁接触,此时如果带动待打磨钻孔5以一定圆形轨迹图7、8、9、10中的虚线部分转动即可使得孔内壁去刺机构3的头部相接与待打磨钻孔5内壁接触直至回到初始接触位置,该圆形轨迹的中心点在孔内壁去刺机构3头部的中心点,假设孔内壁去刺机构3打磨头部半径为a,待打磨钻孔5的半径为b,则该圆形轨迹的半径为b-a,此时只需要带动电路板按照该圆形轨迹移动即可实现对待打磨钻孔5内壁与孔内壁去刺机构3的全面接触。

34.在本实施例中,驱动液压缸2411带动转动基盘2412移动到驱动槽2410内一定位置,本实施例中l形连接杆2414的拐角处的正下方为平移座248的中心位置,第六驱动电机2413转动带动放置槽座231做圆周运动,因此,转动基盘2412到平移座248的中心位置的距离调整为b-a,也就是说放置槽座231做半径为b-a的圆周运动,同时带动电路板做半径为b-a的圆周运动,待打磨钻孔5做半径为b-a的圆周运动的过程即可实现待打磨钻孔5内壁相接与孔内壁去刺机构3接触,在带动待打磨钻孔5做圆周运动的过程中,孔内壁去刺机构3全程处于启动状态。

35.正常情况下,放置槽座231会跟随做圆周运动,需要使得在做圆周运动的过程中自身方向不变才能使得孔内壁去刺机构3对待打磨钻孔5内壁其他部分进行打磨,如果在打磨过程中放置槽座231相对l形连接杆2414方向不变,则在待打磨钻孔5做移位的过程中孔内壁去刺机构3始终与待打磨钻孔5内初始接触点接触,为了使得在电路板做圆周运动的过程

中方向不变,作以下设计,限位侧板232侧边连接有伸缩杆2415,伸缩杆2415端部连接有滑杆2416,移位台241侧边设置有限位架2417,限位架2417上设置有供滑杆2416滑动的滑槽2418。

36.受滑杆2416和伸缩杆2415的限制,在第六驱动电机2413带动放置槽座231做圆周运动的过程中,放置槽座231的方向始终不变,使得待打磨钻孔5的方向不变,因此在待打磨钻孔5移动的过程中,图7、8、9、10依次为待打磨钻孔5移动过程中的示意图,孔内壁去刺机构3位置不变,待打磨钻孔5移位实现孔内壁去刺机构3对待打磨钻孔5内壁依次进行打磨以实现待打磨钻孔5内壁的全面打磨。

37.完成去毛刺之后采用出料组件22将电路板输送出去,本发明的出料组件22主要采取以下优选实施例,出料组件22包括设置在第二限位转板236端部的下料侧板221、设置在下料侧板221之间的下料输送辊222,下料输送辊222转动带动运至下料侧板221之间的电路板向前运输,本实施例中的下料输送辊22受电机驱动带动电路板向前运输。

38.为了对电路板进行打磨本发明设置了孔内壁去刺机构3,孔内壁去刺机构3包括设置在放置槽座231上方且在安装架31上的驱动机32,驱动机32带动打磨头33转动以对待打磨钻孔5内部进行打磨,为了使得打磨头33能够顺利进入待打磨钻孔5内,打磨头33下端的直径小于待打磨钻孔5的半径。

39.综上,本发明的主要实施过程为,前输送带1将电路板输送至进料输送辊213上,在进料输送辊213滚动作用和转动推板216的推动作用下,电路板输送至放置槽座231内,第二驱动电机235驱动带动第一限位转板233对电路板尾部进行限位和固定,驱动第四驱动电机245和第五驱动电机249带动放置槽座231进行横向位移和纵向位置,完成位移之后,驱动机32驱动带动打磨头33下移至待打磨钻孔5内,此时打磨头33刚好与待打磨钻孔5的上内壁接触,驱动机32带动打磨头33转动,此时已预先调节好转动基盘2412的位置,也就是已调节好转动半径,驱动第六驱动电机2413通过l形连接杆2414带动放置槽座231转动,在滑杆2416和伸缩杆2415的限位作用下,放置槽座231做方向不变的圆周运动,在放置槽座231带动待打磨钻孔5做方向不变的圆周运动的过程中待打磨钻孔5不同方位内壁依次与打磨头33接触,打磨头33对待打磨钻孔5内进行全面打磨,打磨完成之后,在第四驱动电机245和第五驱动电机249的驱动作用下将放置槽座231带至出料组件22侧边,驱动第二驱动电机235和第三驱动电机237,在第一限位转板233的推动作用下,电路板从第二限位转板236之间运输至下料输送辊222上,之后由后输送带4运输出去。

40.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。