1.本发明涉及激光增材制造技术领域,特别是涉及一种双激光同步耦合的高效增材制造方法及系统。

背景技术:

2.随着工业需求的不断增加,在航空航天领域,生物医疗领域,机器人领域,轨道交通领域等,对生产构件的形状要求更为复杂,重量要求趋向于轻量化,传统的减材方式由于其工序较多,加工周期较长,得到的零件加工精度以及寿命也难以预估。

3.增材制造技术(additive manufacturing,am)的出现,融合了计算机辅助设计、材料加工与成型技术、以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料以及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术,使着些问题迎刃而解,对于加工复杂,高精度的零件具有显著优势。

4.以丝材为原料的熔丝增材制造技术和以粉末为原料的选择性激光粉床增材制造技术(selective lasermelting,slm)成为了目前的主流金属增材制造技术;选择性激光粉床增材制造技术选用激光作为能量源,按照三维cad切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件,克服了传统技术制造具有复杂形状的金属零件带来的困扰;它能直接成型出近乎全致密且力学性能良好的金属零件。制件的内部组织是在快速融化/凝固的条件下形成的,显微组织往往具备晶粒尺寸细小、组织均匀、增强相弥散分布等优点,加工过程中金属粉末被完全融化而达到一个液态平衡,大大提高了金属部件的致密度,激光束光斑直径小,能量密度高,全程由计算机系统控制成型路径,成型尺寸精度高,表面粗糙度低。

5.如图1所示,发明专利cn201811620889.8中公开了一种双激光快速增材制造表面质量提升方法,属于增材制造技术领域,能够使零件内部晶粒细化,既提高了加工效率,又提高了表面质量和零件质量;提升方法具体包括:两束激光先后在加工平面上进行作业;第一束激光在加工平面上形成较大光斑,第一束激光在加工平面上对加工平面上的成型区域进行预成型;第一束激光的较大光斑的温度高于粉末烧结熔化温度,使粉末烧结熔化;第二束激光在加工平面上形成微小光斑,第二束激光在第一束激光开始工作后开始工作,第二束激光对加工平面上的成型区域进行重新融化,第二束激光的较大光斑的温度高于粉末烧结熔化温度,使粉末烧结熔化,第二束激光的运动路径与第一束激光互成一定角度。

6.发明专利cn201811016482.4中公开了一种采用双激光束和超声冲击的复合增材制造方法,包括如下步骤:1)两束激光束同时作用于待加工区域:2)第一激光束对加工区域加热,对基体进行预热;3)第二激光束利用热效应使金属粉末或丝材熔化凝固成形,粉床金属材料成形单层;4)将工作台移动至超声冲击区域,进行超声冲击强化处理;5)重复步骤2)至步骤4),堆积三维成形,完成三维零件成形。该专利利用双激光束粉床成形,减小了粉床层的温度梯度,降低了粉床层的内应力,同时利用超声冲击的力学效应,细化晶粒,减小了

成形件的内应力和内部缺陷,提高了激光增材制造金属构件的力学性能。

7.但是上述现有技术中主要运用的是单一或多个高斯激光束分别扫描粉末床进行增材制造,而常见的高斯分布的激光能量存在的一个最大的问题就是大约有63%的能量会损失掉,仅仅只有37%的能量用于加工,这表明高斯分布的能量应用时浪费较多。同时,由于高斯激光束的能量分布特性,难以实现大层厚粉床的增材制造,粉末层厚很薄,一般采用20μm~50μm,打印效率很低;打印过程中,若粉末层厚过大,容易引起打印过程不稳定(粉末飞溅和匙孔坍塌),造成打印试样产生球化和气孔等冶金缺陷,从而会降低打印制品的质量。同时,高斯激光的光强分布中间高、边缘底,容易造成熔池形成较大的热梯度,熔池凝固时间增加,合金晶粒组织更容易粗化。

8.因此,提供一种双激光同步耦合的高效增材制造方法及系统,以解决现有技术中所存在的上述问题。

技术实现要素:

9.本发明的目的是提供一种双激光同步耦合的高效增材制造方法及系统,以解决上述现有技术存在的问题,能够显著提升打印效率,实现大型金属构件的高效打印,而且能够提升打印过程的稳定性。

10.为实现上述目的,本发明提供了如下方案:

11.本发明提供一种双激光同步耦合的高效增材制造方法,包括以下步骤:

12.步骤一、将粉末铺设到基板上;

13.步骤二、将第一激光束和第二激光束耦合,然后熔化所述基板上的粉末,加工出当前层;所述第一激光束采用高斯激光束,所述第二激光束采用环形激光束或平顶激光束;

14.步骤三、所述当前层加工完成后,在已加工好的所述当前层上铺好粉末;

15.步骤四、重复步骤二和步骤三,直到整个零件加工完毕。

16.优选的,所述步骤二中,所述高斯激光束的功率为100w-1000w,所述第二激光束采用经过整形的环形激光束或平顶激光束。

17.优选的,所述步骤二中,所述第一激光束和所述第二激光束同心耦合。

18.优选的,所述步骤二中,每层加工层厚为50μm-300μm。

19.优选的,整个零件加工过程中,通入惰性气体进行保护。

20.优选的,所述粉末采用金属粉末、陶瓷粉末或二者的混合物。

21.优选的,所述第一激光束的光斑尺寸为40μm-100μm,所述第二激光束的光斑尺寸为100μm-300μm。

22.本发明还提供一种增材制造系统,能够实现上述双激光同步耦合的高效增材制造方法,包括:

23.第一激光器组件,所述第一激光器组件能够发射第一激光束,所述第一激光束采用高斯激光束;

24.第二激光器组件,所述第二激光器组件能够发射第二激光束,所述第二激光束采用环形激光束或平顶激光束;

25.反射镜片,所述反射镜片能够反射所述第二激光器组件发射的第二激光束;

26.穿反镜片,所述第二激光束经所述反射镜片反射后能够照射到所述穿反镜片上,

所述穿反镜片能够反射所述第二激光束,所述第一激光束能够穿过所述穿反镜片与经所述穿反镜片反射的第二激光束耦合;

27.粉料缸,所述粉料缸内能够容纳待使用的粉末;

28.成型缸,所述成型缸上设置有基板;

29.铺粉装置,所述铺粉装置能够将所述粉料缸推出的粉末铺设到所述基板上;

30.聚焦镜,耦合后的所述第一激光束和所述第二激光束经所述聚焦镜聚焦后,能够对所述基板上的粉末进行熔化,进行增材制造。

31.优选的,

32.所述第一激光器组件包括第一光纤激光器和光学元件系统,所述第一光纤激光器发射的第一激光束穿过所述光学元件系统后,能够穿过所述穿反镜片上;

33.所述第二激光器组件包括第二光纤激光器、光束整形器和光学元件系统,所述第二光纤激光器发射的第二激光束经所述光束整形器整形后,穿过所述光学元件系统,能够照射到所述反射镜片上;

34.所述光学元件系统包括依次设置的扩束镜和准直镜。

35.优选的,还包括成型仓,所述聚焦镜设置于所述成型仓的顶部,所述粉料缸以及成型缸设置于所述成型仓的底部,所述成型仓还连接有气体循环系统,所述气体循环系统能够向所述成型仓内通入惰性保护气体;

36.所述成型仓的底部还设置有落粉缸,所述落粉缸位于所述成型缸远离所述粉料缸的一侧,所述落粉缸能够对多余粉末进行回收;

37.所述聚焦镜的上方还设置有振镜,耦合后的所述第一激光束和所述第二激光束先经过所述振镜,然后再经过所述聚焦镜。

38.本发明相对于现有技术取得了以下有益技术效果:

39.1、运用高斯激光束与环形激光束或平顶激光束双激光束同时作用,则可以实现50μm~300μm的大厚度粉末层的快速打印,可以显著提升打印效率,实现大型金属构件的高效打印;

40.2、高斯激光束与环形激光束或平顶激光束双束激光耦合后可以显著提升打印过程匙孔的稳定性,有效抑制飞溅和匙孔型气孔的产生;

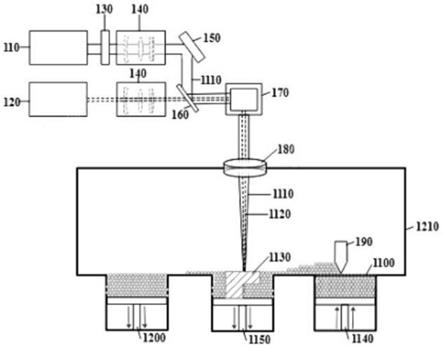

41.3、由于环形激光束或平顶激光束与高斯激光束耦合可以改变熔池内激光能量分布,避免熔池的过热和温度梯度过大,可以促进晶粒尺寸细化,提升打印构件综合性能。

附图说明

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

43.图1为现有技术中双激光快速增材制造表面质量提升方法示意图;

44.图2为本发明双激光同步耦合的高效增材制造示意图;

45.图3为单激光束熔池及匙孔示意图;

46.图4为双激光束熔池及匙孔示意图;

47.图5为高斯激光成形铝合金内气孔分布;

48.图6为高斯激光和平顶激光耦合成形铝合金内气孔分布;

49.图7为高斯激光和环形激光耦合成形铝合金内气孔分布;

50.图8为高斯激光成形铝合金晶粒尺寸;

51.图9为高斯激光和平顶激光耦合成形铝合金晶粒尺寸;

52.图10为高斯激光和环形激光耦合成形铝合金晶粒尺寸;

53.附图标记说明:

54.101为第一台激光器,102为第一扩束准直镜,103为第一动态聚焦装置,104为第一台振镜,201为第二台激光器,202为第二扩束准直镜,203为第二动态聚焦装置,204为第二台振镜,301为加工平面;

55.110为第二光纤激光器,120为第一光纤激光器,130为光束整形器,140为光学元件系统,150为反射镜片,160为穿反镜片,170为振镜,180为聚焦镜,190为铺粉装置,1100为粉末,1110为环形激光束或平顶激光束,1120为高斯激光束,1130为打印零件,1140为粉料缸,1150为成型缸,1160为粉末层,1170为基板,1180为熔池,1190为匙孔,1200为落粉缸,1210为成型仓。

具体实施方式

56.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.本发明的目的是提供一种双激光同步耦合的高效增材制造方法及系统,以解决上述现有技术存在的问题,能够显著提升打印效率,实现大型金属构件的高效打印,而且能够提升打印过程的稳定性。

58.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

59.如图2-图4所示,本实施例提供一种双激光同步耦合的高效增材制造方法,包括以下步骤:

60.步骤一:激光束开始扫描前,铺粉装置190先把粉末平推到成型缸1150的基板1170上;

61.步骤二:使用功率为100w-1000w的高斯激光束和经整形过的环形激光束或平顶激光束耦合再按当前层的填充轮廓线选区熔化基板1170上的粉末,加工出当前层,每层加工层厚为50μm-300μm;

62.通过图3和图4进行对比可知,采用高斯激光和环形激光/平顶激光耦合得到的同心双束激光得到的熔池1180呈现上宽下窄的形貌,匙孔1190也呈现近似形貌,这样的熔池1180和匙孔1190形貌有助于促进打印过程的稳定性,减小气孔和飞溅缺陷,并且在均匀的热梯度下有利于晶粒细化;

63.步骤三:成型缸1150下降一个层厚的距离,粉料缸1140上升一定厚度的距离,铺粉装置190再在已加工好的当前层上铺好粉末;

64.步骤四:设备调入下一层轮廓的数据进行加工,层层加工,直到整个零件加工完毕。整个加工过程在通有惰性气体保护的成型仓1210中进行,以避免粉末在高温下与其他气体发生反应。

65.其中,高斯激光束:激光束在光斑尺寸范围内,中心处的光强最强,向边缘处光强逐渐减弱,呈高斯型分布;

66.平顶激光束:在光斑尺寸范围内能量分布几乎一致,一般是由高斯光束经过衍射光学元件而产生;

67.环形激光束:又叫反高斯激光束,其能量分布与高斯激光束相反,光斑尺寸范围内,边缘光强最强,中心处的光强最弱。

68.在本实施例中,所述步骤二中,所述第一激光束和所述第二激光束同心耦合。

69.在本实施例中,所述第一激光束的光斑尺寸为40μm-100μm,所述第二激光束的光斑尺寸为100μm-300μm。

70.在本实施例中,所述粉末采用金属粉末、陶瓷粉末或二者的混合物。

71.如图2所示,本实施例中还提供一种双激光同步耦合的高效增材制造系统,包括:

72.第一激光器组件,所述第一激光器组件能够发射第一激光束,所述第一激光束采用高斯激光束;

73.第二激光器组件,所述第二激光器组件能够发射第二激光束,所述第二激光束采用环形激光束或平顶激光束;

74.反射镜片150,所述反射镜片150能够反射所述第二激光器组件发射的第二激光束;

75.穿反镜片160,所述第二激光束经所述反射镜片150反射后能够照射到所述穿反镜片160上,所述穿反镜片160能够反射所述第一激光束,所述第一激光束能够穿过所述穿反镜片160与经所述穿反镜片160反射的第二激光束耦合;

76.粉料缸1140,所述粉料缸1140内能够容纳待使用的粉末;

77.成型缸1150,所述成型缸1150上设置有基板1170;

78.铺粉装置190,所述铺粉装置190能够将所述粉料缸1140推出的粉末铺设到所述基板1170上,铺粉装置190采用常用的刮粉板或者刮粉刀即可;

79.聚焦镜180,耦合后的所述第一激光束和所述第二激光束经所述聚焦镜180聚焦后,能够对所述基板1170上的粉末进行熔化,进行增材制造。

80.在本实施例中,所述第一激光器组件包括第一光纤激光器120和光学元件系统140,所述第一光纤激光器120发射的第一激光束穿过所述光学元件系统140后,能够穿过所述穿反镜片160;

81.所述第二激光器组件包括第二光纤激光器110、光束整形器130和光学元件系统140,所述第二光纤激光器110发射的第二激光束经所述光束整形器130整形后,穿过所述光学元件系统140,能够照射到所述反射镜片150上;

82.其中,第一光纤激光器120和第二光纤激光器110均优选采用nb:yag光纤激光器,可发出波长为1064nm的连续激光;所述光学元件系统140为扩束镜和准直镜集成的光学元件系统140,或者可以根据具体工作需要选择其它的光学元件。

83.在本实施例中,还包括成型仓1210,所述聚焦镜180设置于所述成型仓1210的顶

部,所述粉料缸1140以及成型缸1150设置于所述成型仓1210的底部,所述成型仓1210还连接有气体循环系统,能够通入惰性保护气体;其中,气体循环系统采用常规的气罐即可,气罐的出气口以及回气口均与成型仓1210连接;

84.所述成型仓1210的底部还设置有落粉缸1200,所述落粉缸1200位于所述成型缸1150远离所述粉料缸1140的一侧,所述落粉缸1200能够对多余粉末进行回收;

85.所述聚焦镜180的上方还设置有振镜170,耦合后的所述第一激光束和所述第二激光束先经过所述振镜170,然后再经过所述聚焦镜180。

86.实施例一

87.本实施例中以高强铝合金alsi10mg的增材制造进行说明,具体包括以下步骤:

88.步骤一:激光束开始扫描前,铺粉装置190先把高强铝合金粉末平推到成型缸1150的基板1170上;

89.步骤二:使用功率为350w的高斯激光束和经整形过的500w环形激光束或平顶激光束耦合再按当前层的填充轮廓线选区熔化基板1170上的粉末,加工出当前层,每层加工层厚为100μm;

90.步骤三:成型缸1150下降一个层厚的距离,粉料缸1140上升一定厚度的距离,铺粉装置190再在已加工好的当前层上铺好铝合金粉末;

91.步骤四:设备调入下一层轮廓的数据进行加工,层层加工,直到整个零件加工完毕。整个加工过程在通有惰性气体保护的加工室中进行,以避免金属在高温下与其他气体发生反应。

92.其中,成形的铝合金内气孔分布及晶粒尺寸如图5-图10所示。

93.实施例二

94.本实施例以钛合金ti6al4v的增材制造为例进行说明,具体包括以下步骤:

95.步骤一:激光束开始扫描前,铺粉装置190先把镍基合金in718粉末平推到成型缸1150的基板1170上;

96.步骤二:使用功率为400w的高斯激光束和经整形过的600w反高斯激光束或平顶激光束耦合再按当前层的填充轮廓线选区熔化基板1170上的粉末,加工出当前层,每层加工层厚为120μm;

97.步骤三:成型缸1150下降一个层厚的距离,粉料缸1140上升一定厚度的距离,铺粉装置190再在已加工好的当前层上铺好金属粉末;

98.步骤四:设备调入下一层轮廓的数据进行加工,层层加工,直到整个零件加工完毕。整个加工过程在通有惰性气体保护的加工室中进行,以避免金属在高温下与其他气体发生反应。

99.其中,实施例一和实施例二中alsi10mg与ti6al4v的成形效率和拉伸性能对比如表1所示:

100.表1.实施例中成形效率和拉伸性能对比

[0101][0102]

综上,本发明利用高斯激光束与环形激光束/平顶激光束双激光束同时作用,以50μm~300μm的大厚度逐层熔化粉末(金属、陶瓷或二者的混合物)形成工件;利用大光斑尺寸100μm~300μm的环形激光束或平顶激光束可在粉末层表面形成较大宽深比的熔池,利用小光斑尺寸40μm-100μm高斯激光束在与平顶、环形激光束作用的圆形区域同心处形成横截面的振幅分布遵守高斯函数的高斯光束,两束激光同时作用,利用两束激光共同产生的热效应对大厚度金属粉末进行选择性扫描并熔化金属粉末,层层堆积后形成最终打印零件。

[0103]

本发明通过两种不同能量光束的耦合叠加,可以在大粉末层厚激光增材制造时保持打印过程的稳定性,能够显著降低高斯激光束打印时易产生的粉末飞溅和匙孔不稳定效应(蒸汽凹陷)所产生的气孔,同时可以有效减缓熔池过热,细化晶粒组织。通过双束激光耦合,实现大粉末层厚的稳定打印过程,可以在高效率打印的同时保证打印构件的综合性能,对于促进激光粉床增材制造的发展具有重要意义。

[0104]

需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0105]

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。