1.本发明涉及桥梁钢架技术领域,具体为一种公路现浇梁用插板式钢支架 的焊接方法。

背景技术:

2.现浇箱梁作为一种桥梁的施工形式,现浇箱梁常采用空腹支架,该结构 形式从下往上依次为:墩身附着牛腿(或支承钢管)、横桥向承重型钢、顺桥 向贝雷梁或型钢、横桥向型钢分配梁、盘扣支架、顶托次分配梁、底模系统。 常用的空腹支架做法是墩柱预留孔洞穿钢棒的“钢棒法”,预埋锚板后在锚板 上焊接三角牛腿的“锚板法”,采用竖向支承钢管的“支承钢管法”,采用预 留孔洞穿型钢的“型钢法”。

3.申请号为cn202122060380.6公开了一种用于环形钢管柱的拼装式钢牛腿 该实用新型先通过焊接与环形钢管柱固定在一起;然后再通过焊接固定在一 起组成一个完整的钢牛腿;将完整的钢牛腿分割成多个组成部分,这样可以 减小单个组成部分的吊装体积,也可以减少吊装质量,从而可以采用小型吊 机就可以完成吊装,可以减少吊装成本,减小工人的劳动强度,灵活的解决 了钢牛腿安装就位的问题。

4.牛腿作为承受整个上部荷载的重要传递节点,其承载性能是否满足要求, 关系着现浇梁的施工质量和支架体系的安全。现有技术中“钢棒法”牛腿刚 度不足,变形大,安全隐患较大;“锚板法”需进行现场焊接,焊缝质量难于 控制,现场作业条件差,高度不可及;“支承钢管法”需要做基础加固处理, 墩身附着连接,同样施工难度大,作业条件差,钢管拼装高度不可及;“型钢 法”同样需要预留孔洞,整体刚度偏小,最致命弱点是孔洞断面较大,不可 避免要截断了墩柱主钢筋。上述实用新型通过开设了若干第一通孔和穿筋孔, 用于穿插若干钢筋,也就存在如“型钢法”的整体刚度偏小的缺陷。

技术实现要素:

5.为了克服现有技术中的缺陷,本发明的目的在于提供一种公路现浇梁用 插板式钢支架的焊接方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供一种公路现浇梁用插板式钢支架的焊接方 法,包括以下步骤:

7.s1、先将横撑架的后端底面与斜撑架的顶端呈55-60度夹角焊接成钢支 架;

8.s2、然后将两块厚度为40mm的钢板靠近焊接,且中间夹焊厚度为9-10mm 的钢板,进而焊接形成插板组,接着再焊接一个插板组;

9.s3、同时将厚度为9-10mm的钢板一端与两块厚度为40mm的钢板一端对 齐,并控制厚度为9-10mm的钢板的长度小于厚度为40mm的钢板;

10.s4、再将一个插板组的间隙一端穿过横架封板端面中部并做坡口焊接;

11.s5、接着将另一个插板组的间隙一端穿过斜架封板顶面中部并做坡口焊 接,并将此插板组的间隙端切割成斜面;

12.s6、然后将步骤s4中的插板组间隙端与横撑架的竖向筋板插接,并使横 架封板与横撑架端面对齐,接着将插板组与横撑架接触缝全部做坡口焊接;

13.s7、按步骤s6的操作将步骤s5中的插板组和斜架封板与斜撑架下端面 做坡口焊接;

14.s8、检查并调整上下方两个插板组的间距为989mm;

15.s9、然后将腹板与定位板的侧边呈垂直做坡口焊接,并焊接四组;

16.s10、再将步骤s9中的四组腹板和定位板焊接到横撑架的竖向筋板两侧, 并使定位板焊接于横撑架端部的插板组上;

17.s11、接着将一对加强板焊接于横撑架的中部且远离插板组处;

18.s12、再将若干抗压板等间距焊接于加强板前后方,且沿横撑架顶部内侧 分布;

19.s13、所有焊缝的厚度和宽度不少于12mm,且采用不低于e5015型等级的 焊条;

20.步骤s1中的钢支架包括呈h型的横撑架和斜撑架,所述斜撑架的顶端焊 接于横撑架的后端底面,并呈55-60度夹角,所述横撑架的前端和斜撑架的 前端分别焊接有横架封板和斜架封板,所述横架封板和斜架封板的端面中部 均贯穿有插板组并在连接处做坡口焊接,所述插板组由两个厚度为40mm和一 个厚度为9-10mm的钢板呈夹心状焊接组成。

21.作为本技术方案的进一步改进,所述横撑架和斜撑架以及钢板均采用 q345的钢材制成,所述横撑架的平行面间距为400mm,所述斜撑架的平行面 间距为340mm,所述横撑架和斜撑架的中间筋板呈竖向设置。

22.作为本技术方案的进一步改进,所述插板组的宽度为180mm,所述插板组 与横架封板焊接后的外露长度为240-250mm,所述插板组与斜架封板焊接后的 外露长度为240-250mm,所述插板组穿过横架封板的长度为178-180mm。

23.作为本技术方案的进一步改进,所述横撑架的中部焊接有加强板,所述 加强板与横撑架后端的间距为284-285mm。

24.作为本技术方案的进一步改进,所述横撑架的前端内侧焊接有腹板,所 述腹板朝向插板组的侧边焊接有定位板,所述腹板和定位板的厚度为12mm。

25.作为本技术方案的进一步改进,所述横撑架的顶部内侧沿其长度方向等 间距焊接有若干抗压板,所述抗压板为三角块结构。

26.作为本技术方案的进一步改进,位于斜撑架下端的所述插板组的内端开 设有斜面,且斜面与斜撑架的内侧斜面焊接。

27.作为本技术方案的进一步改进,所述横架封板的端面对称开设有拉杆孔, 一对所述拉杆孔关于横撑架的竖向筋板呈对称设置,所述拉杆孔内部插接有 螺纹钢筋。

28.作为本技术方案的进一步改进,所述拉杆孔的内径为32mm,一对所述拉 杆孔的间距为206-210mm。

29.与现有技术相比,本发明的有益效果:

30.1、该公路现浇梁用插板式钢支架的焊接方法中,通过设置的由横撑架和 斜撑架呈夹角结构焊接的钢支架,并在横撑架和斜撑架前端焊接了插板组, 其整体水平力由螺纹钢筋张拉承受,其整体竖直力由插板组抗剪承受,插板 组分成上下支点,分别承受竖直力,分散了集中应力,有效减小了以往一个 支点局部应力过大的弊端,具有实用价值。

31.2、该公路现浇梁用插板式钢支架的焊接方法中,通过设置的钢插板式的 钢支架

通过计算及工程实践,确保钢支架的整体变形指标、型钢杆件承载指 标、预埋拉杆承载指标均达到了规范要求,插板式钢支架在工厂制作,保证 了焊接质量,现场安装简便,降低了高空作业的劳动强度和危险性,施工效 率得以提高。

32.3、该公路现浇梁用插板式钢支架的焊接方法中,通过设置的带拉杆孔的 横架封板,并在桥梁圆柱墩预留了穿拉杆的孔道,不以截断墩柱钢筋为代价, 承载时使墩柱处于平衡的受压状态,确保了墩柱的质量和安全。

附图说明

33.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公 开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮 助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领 域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和 比例尺寸来实施本发明。

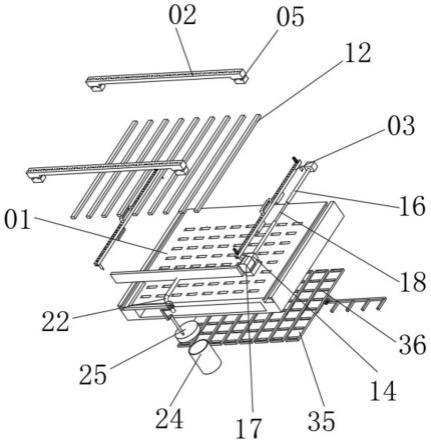

34.图1为实施例1的整体焊接成型的结构示意图;

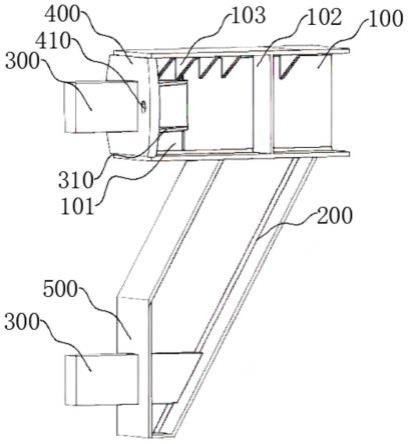

35.图2为实施例1的整体安装于桥梁镦柱的结构平面图;

36.图3为实施例1的整体的局部安装结构平面图;

37.图4为图3中a处的剖视图;

38.图5为图3中b处的剖视图;

39.图6为实施例1的横架封板处的插板组受力分析图;

40.图7为实施例1的斜架封板处的插板组受力分析图。

41.图中各个标号意义为:

42.100、横撑架;101、腹板;102、加强板;103、抗压板;200、斜撑架;

43.300、插板组;310、定位板;

44.400、横架封板;410、拉杆孔;420、螺纹钢筋;500、斜架封板。

具体实施方式

45.结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的 细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的, 而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员 可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。 需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个 元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元 件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安 装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也 可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相 连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具 体含义。除非另有定义,本文所使用的所有的技术和科学术语与属于本技术 的技术领域的技术人员通常理解的含义相同。

46.本文所使用的术语“中心轴”、“纵向”、“横向”、“长度”、“宽度”、“厚 度”、“竖向”、“水平”、“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”、

ꢀ“

内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系, 仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件 必须具有特定的方位、以特定的方位构造和操作,因此不能理解

为对本发明 的限制。此外,在本发明的描述中,“若干”的含义是两个或两个以上,除非 另有明确具体的限定。

47.实施例1

48.请参阅图1-图5所示,本发明提供一种公路现浇梁用插板式钢支架的焊 接方法,包括以下步骤:

49.s1、先将横撑架100的后端底面与斜撑架200的顶端呈55-60度夹角焊 接成钢支架;

50.s2、然后将两块厚度为40mm的钢板靠近焊接,且中间夹焊厚度为9-10mm 的钢板,进而焊接形成插板组300,接着再焊接一个插板组300,每个圆柱墩 安装一对插板组300,且呈径向对称分布;

51.s3、同时将厚度为9-10mm的钢板一端与两块厚度为40mm的钢板一端对 齐,并控制厚度为9-10mm的钢板的长度小于厚度为40mm的钢板,使得插板 组300的空隙段与横撑架100和斜撑架200的竖向筋板卡接配合,便于安装 后稳定,进而利于稳定焊接;

52.s4、再将一个插板组300的间隙一端穿过横架封板400端面中部并做坡 口焊接,即是交错叠加式焊接;

53.s5、接着将另一个插板组300的间隙一端穿过斜架封板500顶面中部并 做坡口焊接,并将此插板组300的间隙端切割成斜面,以便贴合斜撑架200 的倾斜面,以待焊接;

54.s6、然后将步骤s4中的插板组300间隙端与横撑架100的竖向筋板插接, 并使横架封板400与横撑架100端面对齐,接着将插板组300与横撑架100 接触缝全部做坡口焊接;

55.s7、按步骤s6的操作将步骤s5中的插板组300和斜架封板500与斜撑 架200下端面做坡口焊接;

56.s8、检查并调整上下方两个插板组300的间距为989mm;

57.s9、然后将腹板101与定位板310的侧边呈垂直做坡口焊接,并焊接四 组;

58.s10、再将步骤s9中的四组腹板101和定位板310焊接到横撑架100的 竖向筋板两侧,并使定位板310焊接于横撑架100端部的插板组300上,从 而增加插板组300和横撑架100连接处的承重力,即增加横撑架100靠近圆 柱墩端部的抗压能力;

59.s11、接着将一对加强板102焊接于横撑架100的中部且远离插板组300 处,且加强板102位于斜撑架200的顶端正上方,用于增加抵抗斜撑架200 对横撑架100的反压力;

60.s12、再将若干抗压板103等间距焊接于加强板102前后方,且沿横撑架 100顶部内侧分布,以此增强横撑架100顶部水平钢板的抗弯能力;

61.s13、所有焊缝的厚度和宽度不少于12mm,且采用不低于e5015j507型等 级的焊条,焊缝不应有裂纹、气孔、夹渣焊瘤等缺陷,需要做探伤检测合格 后方可使用。

62.步骤s1中的钢支架包括呈h型的横撑架100和斜撑架200,斜撑架200 的顶端焊接于横撑架100的后端底面,并呈55-60度夹角,横撑架100的前 端和斜撑架200的前端分别焊接有横架封板400和斜架封板500,横架封板 400和斜架封板500的端面中部均贯穿有插板组300并在连接处做坡口焊接, 插板组300由两个厚度为40mm和一个厚度为9-10mm的钢板呈夹心状焊接组 成。

63.本实施例中,在加工横架封板400和斜架封板500时,应注意它们朝外 端面的加工弧度需与桥梁圆柱墩的外侧面弧度相匹配,以便贴合安装;若是 矩形墩,则无需考虑弧面

问题。

64.具体的,横撑架100和斜撑架200以及钢板均采用q345的钢材制成,横 撑架100的平行面间距为400mm,斜撑架200的平行面间距为340mm,横撑架100和斜撑架200的中间筋板呈竖向设置。

65.具体的,插板组300的宽度为180mm,插板组300与横架封板400焊接后 的外露长度为240-250mm,用于插入圆柱墩内形成支撑作用。插板组300与斜 架封板500焊接后的外露长度为240-250mm,用于插入桥梁圆柱墩内,形成支 撑作用。插板组300穿过横架封板400的长度为178-180mm,以此增加插板组 300和横撑架100接触的焊接面积,进而增强横撑架100端部的抗压能力。

66.进一步的,横撑架100的中部焊接有加强板102,加强板102与横撑架 100后端的间距为284-285mm。

67.除此之外,横撑架100的前端内侧焊接有腹板101,腹板101朝向插板组 300的侧边焊接有定位板310,腹板101和定位板310的厚度为12mm,腹板 101贴合在横撑架100竖向筋板侧面并焊接,定位板310与插板组300内端侧 面呈垂直焊接,以此进一步增加横撑架100端部的整体强度。

68.进一步的,横撑架100的顶部内侧沿其长度方向等间距焊接有若干抗压 板103,抗压板103为三角块结构,使得横撑架100顶面水平钢板获得稳定结 构,避免变形。位于斜撑架200下端的插板组300的内端开设有斜面,且斜 面与斜撑架200的内侧斜面焊接。

69.值得说明的是,横架封板400的端面对称开设有拉杆孔410,一对拉杆孔 410关于横撑架100的竖向筋板呈对称设置,拉杆孔410内部插接有螺纹钢筋 420。拉杆孔410的内径为32mm,一对拉杆孔410的间距为206-210mm。

70.本实施例中,插板式钢支架在安装前,即在桥墩施工时,要提前预埋穿 过螺纹钢筋420的钢筋套和放置插板组300的预埋盒,钢筋套的直径为60mm, 要能方便的穿入φ32mm的精轧的螺纹钢筋420,预埋盒的尺寸为10

×

20

×

27cm 的铁盒或木盒,上下预埋盒中心距989mm;预埋盒区域上下面要各设置一层丝 径为18mm和边长为10cm钢筋网片进行加固,且水平范围为50

×

70cm;

71.安装时,首先将一对φ32mm螺纹钢筋420穿过一个圆柱墩预埋的钢筋套, 然后其两端分别插入两个插板组300的一对拉杆孔410,并在螺纹钢筋420端 部螺纹连接螺帽,另一端则进行张拉,直到计算吨位即可完成;其中,张拉 采用撑脚式60t穿心千斤顶即可完成的,该千斤顶体型小巧轻便;安装时上 下支点插板组300与圆柱墩承压面要精密贴合,空隙要用薄钢板垫平,使支 点充分受力和受力均匀。

72.实施例2

73.请参阅图6和图7所示,本发明提供一种验证实施例1中的插板式钢支 架的荷载受力分析,以确定该插板式钢支架的受力满足要求,具体计算如下:

74.墩身截面以外的箱梁混凝土均考虑由支架承重,同时考虑1.2的组合系 数(建筑结构荷载规范,gb 50009-2012),混凝土荷载按照箱梁截面竖直面 内混凝土累加厚度(m)乘以26kn/m3,再加上模板自重、临时施工荷载等, 按线荷载加载到次分配梁上,由迈达斯软件计算得出内力;计算过程中,支 架自重由软件自动按自重乘以相应系数计入。

75.表2:材料荷载取值表

[0076][0077]

表3:荷载组合系数取值表

[0078][0079]

为了建模和计算方便,下面按横断面一次性把荷载简化为线荷载直接加 载到次分配梁上进行计算,使用midas civil2021建立模型。

[0080]

圆柱墩与插板式钢支架、贝雷架(图2中圆柱墩最下层的钢架)与圆柱 墩、分配梁(贝雷架上方的钢架)与贝雷架的连接均采用一般弹性连接;贝 雷片主梁采用梁单元,并释放绕梁单元截面y-y旋转自由度,插板式钢支架 采用一般支承,释放所有的旋转自由度。下面主要分析插板式钢支架的受力 情况,故其上部支架和分配梁的计算过程省略。

[0081]

如图6,经迈达斯软件计算,插板抗剪验算上支点:

[0082]

最大支点反力r=1435.9kn,fy=-714.4kn。

[0083]

插入墩柱插板组抗剪验算:

[0084]

τ=1425.1

×

1000/(180

×

40

×

2)=99.7mpa﹤[τ]=125mpa,即满足要求。

[0085]

y方向拉力-709.72kn,每根精轧螺纹钢筋所受拉力354.9kn,按抗拉强 度标准值计算的单根抗力力为748kn,使用2

×

φ32规格的精轧螺纹钢筋时, 拉力满足要求。

[0086]

如图7,经迈达斯软件计算,插板抗剪验算下支点:

[0087]

最大支点反力r=1398.2kn。

[0088]

τ=1398.2

×

1000/(180

×

40

×

2)

[0089]

=97.1mpa﹤[τ]=125mpa

[0090]

即满足要求。

[0091]

通过上述计算,贝雷梁的插板式钢支架受力满足建筑施工模板安全技术 规范,jgj 162-2008的要求。

[0092]

使用该插板式的空腹支架具有很好的效果,盘扣兼作为卸载和标高调节 工具。该插板式钢支架安装方便快捷,相较于“钢棒式”牛腿给人以稳定和 牢靠的视觉感,相较于“支承钢管法”具有更省的材料和功效,相较于“锚 板法”具有更好的可靠性。由于有斜撑的作用,其变形量大大减小,实际测 量值均小于2mm,比“钢棒式”等传统牛腿取得了较好的效果。

[0093]

对于披露的所有文章和参考资料,包括专利申请和出版物,出于各种目 的通过援引结合于此。描述组合的术语“基本由

…

构成”应该包括所确定的 元件、成分、部件或步骤以及实质上没有影响该组合的基本新颖特征的其他 元件、成分、部件或步骤。使用术语“包含”或“包括”来描述这里的元件、 成分、部件或步骤的组合也想到了基本由这些元件、成

分、部件或步骤构成 的实施方式。这里通过使用术语“可以”,旨在说明“可以”包括的所描述的 任何属性都是可选的。多个元件、成分、部件或步骤能够由单个集成元件、 成分、部件或步骤来提供。另选地,单个集成元件、成分、部件或步骤可以 被分成分离的多个元件、成分、部件或步骤。用来描述元件、成分、部件或 步骤的公开“一”或“一个”并不说为了排除其他的元件、成分、部件或步 骤。

[0094]

上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此 项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的 保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发 明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。