一种ta16钛合金带筋异型无缝管的制备方法

技术领域

1.本发明涉及ta16钛合金无缝管制备技术领域,具体而言是一种ta16钛合金带筋异型无缝管的制备方法。

背景技术:

2.ta16钛合金换热器管为提高传热效率,需在钛合金无缝管外表面制备4条筋线,因为筋线及管材的尺寸极差要求严格,需同时满足4~5个尺寸极差要求,同时钛管的力学性能、工艺性能、探伤等指标需满足技术要求,所以ta16钛合金带筋异型无缝管的制备工艺非常复杂;ta16钛合管坯的熔炼、锻造工艺、ta16钛合金无缝管的冷轧工艺、冷轧过程中的退火工艺都对最终带筋异型钛合金管成品的尺寸、性能、缺陷产生影响,但目前尚没有一套系统的覆盖ta16钛合金带筋异型无缝管全工序的稳定高效的制备工艺技术。

技术实现要素:

3.根据上述技术问题,而提供一种ta16钛合金带筋异型无缝管的制备方法。

4.本发明采用的技术手段如下:

5.一种ta16钛合金带筋异型无缝管的制备方法,包括如下步骤:

6.步骤一:三次var熔炼得到ta16钛合金铸锭;

7.步骤二:ta16钛合金铸锭经4火次三墩三拔自由锻、1火次热轧、2火次径锻制成ta16钛合金圆棒,且探伤ta16钛合金圆棒达到gb/t5193标准的aa级;

8.步骤三:ta16钛合金圆棒经钻孔、内镗、外车机加工制成空心管坯,空心管坯的壁厚极差≤0.1mm;

9.步骤四:空心管坯在二辊冷轧管机经3道次冷轧制成外径为d1、壁厚为s1的ta16钛合金无缝管,且每道次冷轧后进行真空退火;

10.冷轧工艺设计保证每一道次冷轧的变形率ε和k值比上一道次大;

11.外径为da、壁厚为sa的钛合金管冷轧一道次成外径为db、壁厚为sb的钛合金管,该道次冷轧的变形率ε计算公式为:

12.ε=((da-sa)

×

sa-(db-sb)

×

sb)/((da-sa)

×

sa);

13.该道次冷轧的k值计算公式为:k=(sa-sb)

×

da/(da-db)

×

sa;

14.经变形率为ε的冷轧的外径为db、壁厚为sb的钛合金管的真空退火工艺为:升温速度2℃/分钟,真空退火温度为(600 300

×

ε)℃、保温时间为55

×

sb分钟;

15.步骤五:将步骤四得到的外径为d1、壁厚为s1的ta16钛合金无缝管在二辊冷轧管机上经变形率ε为34%~35%、k值为2.9~3.0的一道次冷轧制成ta16钛合金带筋异型无缝管;二辊冷轧管机孔型工作段总长l,其由减径段、减径减壁段、精整段组成,其中减径段的长度为孔型工作段总长l的5%,减径减壁段的长度为孔型工作段总长l的15%,减径段、减径减壁段、精整段刻有沟槽,沟槽的宽度和深度分别比ta16钛合金带筋异型无缝管外表面直筋的宽度和高度大0.2mm,二辊皮尔格冷轧管机采用单回转、单喂入,伺服电机驱动的入

口卡盘和伺服电机驱动的芯杆回转角同步设置为90

°

,喂入量与步骤四得到的ta16钛合金无缝管的壁厚s1数值相同,每分钟轧制40~50次;

16.步骤六:将步骤五制成的ta16钛合金带筋异型无缝管酸洗、真空退火、检查、包装。

17.较现有技术相比,本发明具有以下优点:

18.本发明提供的三次var熔炼保证了ta16钛合金均匀的成分;三墩三拔开坯、热轧和径锻的热变形工艺组合保证了ta16钛合金圆棒组织、性能均匀,探伤能够达到gb/t5193标准的aa级;圆棒经钻孔、内镗、外车机加工制成空心管坯可以完全避免管坯内外表面的缺陷;机加工制成的管坯壁厚极差小,经过多道次冷轧后尺寸极差进一步缩小,制成的ta16钛合金无缝管外径、内径尺寸极差≤0.01mm、壁厚极差≤0.03mm,从而保证了轧制成的带筋异型无缝管的尺寸精度;3道次冷轧工艺设计使每一道次冷轧的变形量和k值比上一道次大,确保冷轧制成的ta16钛合金无缝管组织均匀、织构取向合适,从而保证冷轧制成的带筋ta16钛合金无缝管的直筋能够精确成形、尺寸精度高、成品钛管性能均匀;根据变形量计算退火温度、根据钛合金管壁厚确定退火保温时间,这样设计的真空退火工艺既保证充分再结晶,又避免晶粒长大;通过系列冷轧实验得出步骤五的变形率ε为34%~35%、k值2.9~3.0、轧机单回转、单喂入,伺服电机驱动的入口卡盘和伺服电机驱动的芯杆回转角同步设置为90

°

,喂入量为s1,轧机每分钟轧制40~50次的一系列轧直筋工序的最佳冷轧工艺参数,并结合孔型减径段、减径减壁段的长度设计以及刻在减径段、减径减壁段的沟槽尺寸设计,确保带筋成品管的外径、内径、壁厚、直筋的宽度、直筋的高度等5个尺寸同时满足要求。最后经酸洗、真空退火、检查、包装得到成品管。

19.基于上述理由本发明可在ta16钛合金带筋异型无缝管等领域广泛推广。

附图说明

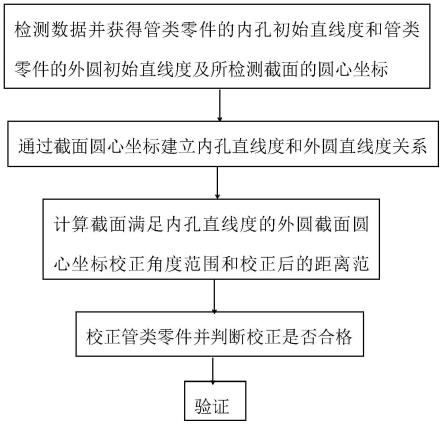

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

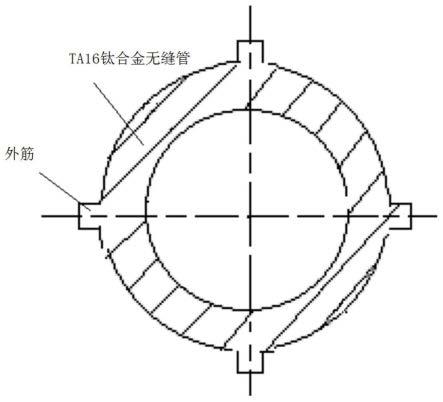

21.图1为本发明具体实施方式中ta16钛合金带筋异型无缝管截面图。

具体实施方式

22.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

23.所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.一种ta16钛合金带筋异型无缝管的制备方法,包括如下步骤:

25.步骤一:三次var熔炼得到ta16钛合金铸锭;

26.步骤二:ta16钛合金铸锭经4火次三墩三拔自由锻、1火次热轧、2火次径锻制成ta16钛合金圆棒,且探伤ta16钛合金圆棒达到gb/t5193标准的aa级;

27.步骤三:ta16钛合金圆棒经钻孔、内镗、外车机加工制成空心管坯,空心管坯的壁厚极差≤0.1mm;

28.步骤四:空心管坯在二辊冷轧管机经3道次冷轧制成外径为d1、壁厚为s1的ta16钛合金无缝管,且每道次冷轧后进行真空退火;

29.冷轧工艺设计保证每一道次冷轧的变形率ε和k值比上一道次大;

30.外径为da、壁厚为sa的钛合金管冷轧一道次成外径为db、壁厚为sb的钛合金管,该道次冷轧的变形率ε计算公式为:

31.ε=((da-sa)

×

sa-(db-sb)

×

sb)/((da-sa)

×

sa);

32.该道次冷轧的k值计算公式为:k=(sa-sb)

×

da/(da-db)

×

sa;

33.经变形率为ε的冷轧的外径为db、壁厚为sb的钛合金管的真空退火工艺为:升温速度2℃/分钟,真空退火温度为(600 300

×

ε)℃、保温时间为55

×

sb分钟;

34.步骤五:将步骤四得到的外径为d1、壁厚为s1的ta16钛合金无缝管在二辊冷轧管机上经变形率ε为34%~35%、k值为2.9~3.0的一道次冷轧制成ta16钛合金带筋异型无缝管;二辊冷轧管机孔型工作段总长l,其由减径段、减径减壁段、精整段组成,其中减径段的长度为孔型工作段总长l的5%,减径减壁段的长度为孔型工作段总长l的15%,减径段、减径减壁段、精整段刻有沟槽,沟槽的宽度和深度分别比ta16钛合金带筋异型无缝管外表面直筋的宽度和高度大0.2mm,二辊皮尔格冷轧管机采用单回转、单喂入,伺服电机驱动的入口(坯料)卡盘和伺服电机驱动的芯杆回转角同步设置为90

°

,喂入量与步骤四得到的ta16钛合金无缝管的壁厚s1数值相同,每分钟轧制40~50次;

35.步骤六:将步骤五制成的ta16钛合金带筋异型无缝管酸洗、真空退火、检查、包装,ta16钛合金带筋异型无缝管的截面如图1所示。

36.实施例1

37.生产规格为φ14

×

1mm的带有宽0.5mm、高1mm的筋的ta16钛合金无缝管。

38.采用的生产工艺流程为:三次真空自耗成φ490圆形ta16钛合金铸锭

→

水压机4火次三墩三拔自由锻成φ180圆棒

→

1火次热轧成φ100圆棒

→

2火次径锻制成φ42黑皮圆棒

→

钻孔、内镗、外车机加工制成φ37

×

4空心管坯,壁厚极差0.09mm

→

二辊冷轧管机冷轧成φ30

×

3.5钛管(ε为30%、k值为0.66)

→

690℃(600 300

×

0.3)、保温192.5分钟(55

×

3.5)真空退火

→

二辊冷轧管机冷轧成φ23

×

2.5钛管(ε为45%、k值为1.22)

→

735℃(600 300

×

0.45)、保温137.5分钟(55

×

2.5)真空退火

→

二辊冷轧管机冷轧成φ15.5

×

1.4钛管(ε为61%、k值为1.35)

→

783℃(600 300

×

0.61)、保温77分钟(55

×

1.4)真空退火

→

二辊冷轧管机冷轧成φ14

×

1带筋钛管(ε为34%、k值为2.95,轧机喂入量1.4mm、轧制速度每分钟45次)

→

酸洗、真空退火、矫直、检查、包装。

39.其中,由φ15.5

×

1.4规格冷轧成φ14

×

1规格的二辊冷轧管机孔型的工作段总长度l为600mm,其中孔型减径段的长度为30mm,孔型减径减壁段的长度为90mm。孔型减径段、减径减壁段刻有宽0.7mm、深1.2mm的沟槽,轧出的直筋宽0.5~0.505mm、高1.0~1.01mm。

40.本实施例所制得的φ14

×

1mm规格ta16钛合金无缝管的外径、内径尺寸极差为0.009mm,壁厚极差0.027mm。

41.实施例2

42.生产规格为φ16

×

1.1mm的带有宽0.5mm、高1mm的筋的ta16钛合金无缝管。

43.采用的生产工艺流程为:三次真空自耗成φ490圆形ta16钛合金铸锭

→

水压机4火次三墩三拔自由锻成φ180圆棒

→

1火次热轧成φ100圆棒

→

2火次径锻制成φ42黑皮圆棒

→

钻孔、内镗、外车机加工制成φ37

×

4空心管坯,壁厚极差0.09mm

→

二辊冷轧管机冷轧成φ30

×

3.5钛管(ε为30%、k值为0.66)

→

690℃(600 300

×

0.3)、保温192.5分钟(55

×

3.5)真空退火

→

二辊冷轧管机冷轧成φ23

×

2.5钛管(ε为45%、k值为1.22)

→

735℃(600 300

×

0.45)、保温137.5分钟(55

×

2.5)真空退火

→

二辊冷轧管机冷轧成φ17.7

×

1.54钛管(ε为51%、k值为1.67)

→

753℃(600 300

×

0.51)、保温84.7分钟(55

×

1.54)真空退火

→

二辊冷轧管机冷轧成φ16

×

1.1带筋钛管(ε为34%、k值为2.97,轧机喂入量1.54mm、轧制速度每分钟46次)

→

酸洗、真空退火、矫直、检查、包装。

44.其中,由φ17.7

×

1.54规格冷轧成φ16

×

1.1规格的二辊冷轧管机孔型的工作段总长度l为600mm,其中孔型减径段的长度为30mm,孔型减径减壁段的长度为90mm。孔型减径段、减径减壁段刻有宽0.7mm、深1.2mm的沟槽,轧出的直筋宽0.5~0.51mm、高1.01~1.02mm。

45.本实施例所制得的φ16

×

1.1mm规格ta16钛合金无缝管的外径、内径尺寸极差为0.008mm,壁厚极差0.029mm。

46.实施例3

47.生产规格为φ18

×

1.2mm的带有宽0.8mm、高1.5mm的筋的ta16钛合金无缝管。

48.采用的生产工艺流程为:三次真空自耗成φ490圆形ta16钛合金铸锭

→

水压机4火次三墩三拔自由锻成φ180圆棒

→

1火次热轧成φ100圆棒

→

2火次径锻制成φ45黑皮圆棒

→

钻孔、内镗、外车机加工制成φ40

×

4空心管坯,壁厚极差0.09mm

→

二辊冷轧管机冷轧成φ32

×

3.5钛管(ε为31%、k值为0.63)

→

693℃(600 300

×

0.31)、保温192.5分钟(55

×

3.5)真空退火

→

二辊冷轧管机冷轧成φ25

×

2.5钛管(ε为44%、k值为1.31)

→

732℃(600 300

×

0.44)、保温137.5分钟(55

×

2.5)真空退火

→

二辊冷轧管机冷轧成φ19.9

×

1.68钛管(ε为46%、k值为1.61)

→

738℃(600 300

×

0.46)、保温92.4分钟(55

×

1.68)真空退火

→

二辊冷轧管机冷轧成φ18

×

1.2带筋钛管(ε为34%、k值为2.99,轧机喂入量1.68mm、轧制速度每分钟44次)

→

酸洗、真空退火、矫直、检查、包装。

49.其中,由φ19.9

×

1.68规格冷轧成φ18

×

1.2规格的二辊冷轧管机孔型的工作段总长度l为600mm,其中孔型减径段的长度为30mm,孔型减径减壁段的长度为90mm。孔型减径段、减径减壁段刻有宽1.0mm、深1.7mm的沟槽,轧出的直筋宽0.80~0.81mm、高1.50~1.51mm。

50.本实施例所制得的φ18

×

1.2mm规格ta16钛合金无缝管的外径、内径尺寸极差为0.009mm,壁厚极差0.029mm。

51.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。