1.本发明涉及管类零件校直的技术领域,具体涉及一种管类零件校直方法。

背景技术:

2.校直机是针对机械行业中普遍使用的管类零件在加工过程中由于热变形和运输过程中受到外力作用产生变形而进行校直的设备,而校直效率高或低是评价校直机性能的最重要因素之一。一般校直机在整个校直过程中,分为检测过程和校正过程,通过检测过程和校正过程交替进行,对管类零件进行校正,直到校正合格为止。

3.但是,在管类零件检测过程中,需要对管类零件的内孔标定多个截面,再依次对多个截面进行检测,直到所有截面检测完毕后,才能拟合评定内孔直线度,再将管类零件安装在校直机上进行校正,校正后,还需要再次对校正后的管类零件进行检测,得到校正后的内孔直线度,与首次得到的内孔直线度进行对比,一致则管类零件为校正合格,不一致,则对管类零件继续校正。

4.因此,管类零件在校直过程中,需要反复的进行检测和校正,不但步骤繁琐,而且还严重影响整个校直效率。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于提供一种能够提高校直效率的管类零件校直方法。

6.解决上述技术问题,本发明采用如下技术方案:

7.一种管类零件校直方法,包括以下步骤:

8.步骤一、检测数据并获得管类零件的内孔初始直线度和管类零件的外圆初始直线度及所检测截面的圆心坐标:对管类零件的内孔和外圆分别标定多个内孔截面和外圆截面,所述内孔截面和外圆截面相对应且位于同一平面,并对每个内孔截面和外圆截面分别进行数据检测,通过每个内孔截面检测的数据拟合出对应的内孔截面圆心坐标,并由所有内孔截面圆心坐标采用直线度评定准则获得内孔初始直线度;以及通过每个外圆截面检测的数据拟合出对应的外圆截面圆心坐标,并由所有外圆截面圆心坐标采用直线度评定准则获得外圆初始直线度;

9.步骤二、通过截面圆心坐标建立内孔直线度和外圆直线度关系:根据内孔初始直线度和外圆初始直线度截取同一截面,取此截面以内孔理想轴心为原点(0,0)建立全局直角坐标系,在建立全局直角坐标系中,设定辅助坐标点(δx,δy),设r为内孔直线度允许的最大值,在该截面内,设满足内孔直线度的内孔截面圆心坐标合格包容区域为x2 y2≤r2;

10.该截面内,设拟合的内孔截面圆心坐标为(x1,y1)、设拟合的外圆截面圆心坐标为(x2,y2)以及设辅助坐标δx=x

2-x1,δy=y

2-y1,由于在校正时在该截面内,内孔圆心坐标和外圆圆心坐标平动关系,则该截面内,满足内孔直线度的外圆截面圆心坐标合格包容区域为(x-δx)

2-(y-δy)2≤r2,将满足内孔直线度的内孔截面圆心坐标的合格包容区域转换

为满足内孔直线度的外圆截面圆心坐标的合格包容区域,推广至所有截面及圆心坐标,并由此建立内孔直线度和外圆直线度关系;

11.步骤三、计算截面满足内孔直线度的外圆截面圆心坐标校正角度范围和校正后的距离范围:根据步骤二,以外圆截面圆心坐标(x2,y2)为原点,以全局坐标系中过(δx,δy),(x2,y2)的直线为x轴建立局部坐标系;

12.当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第一、四象限时,在局部坐标系中转换各点坐标:(x2,y2)转换为(o2,o2),(δx,δy)转换为

[0013][0014]

满足内孔直线度的外圆截面圆心坐标的合格包容区域方程转换为为使(o2,o2)校正到合格包容区域内,此时校正夹角θ为:

[0015]

此时校正范围β为:

[0016]

当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第二、三象限时,在局部坐标系中转换各点坐标:(x2,y2)转换为(02,02),(δx,δy)转换为满足内孔直线度的外圆截面圆心坐标的包容区域方程转换为为使(02,02)校正到合格包容区域内,此时校正角度θ为:

[0017]

此时校正范围β为:

[0018]

在局部坐标系中,校正管类零件长度为l的范围:

[0019]

当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第一、四象限时,建立方程组:

[0020][0021][0022]

或当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第二、三象限时,建立方程组:

[0023]

[0024][0025]

解出两交点坐标,则最小校正后长度为(02,02)到第一交点的距离,最大校正后长度为(02,02)到第二交点的距离,则在选定校正角后,校正范围则为在最小距离和最大距离之间,重复上述公式类推至所有截面,拟合出一个新的外圆直线度和一个合格内孔直线度;

[0026]

步骤四、校正管类零件并判断校正是否合格:通过计算选定校正角度并对类管类零执行校正过程,在校正后,通过检测外圆截面拟合出对应的外圆截面圆心坐标并评定校正外圆直线度,将校正外圆直线度与步骤三中的新的外圆直线度进行对比,两者一致则校正合格,反之,重复校正步骤,直到校正合格后进行下以步骤;

[0027]

步骤五、验证:对校正合格的管类零件进行检测内孔截面拟合出对应的内孔截面圆心坐标并评定校正内孔直线度,将校正内孔直线度与步骤三中的合格内孔直线度进行对比,两者一致则验证该管类零件合格,反之,则返回步骤四。

[0028]

进一步,在步骤一中,在步骤一中,直线度评定准则包括两端点连线法、最小二乘法和最小区域包容法。

[0029]

进一步,在步骤一中,检测外圆初始直线度的装置采用接触式或者非接触式检测的装置。

[0030]

进一步,在步骤一中,检测内孔初始直线度的装置采用接触式或者非接触式检测的装置。

[0031]

进一步,在步骤一中,内孔初始直线度检测和外圆初始直线度检测采用同步进行检测或者不同步进行检测。采用同步进行检测,能够缩短检测的时间,提高校直的效率。

[0032]

进一步,在步骤一中,每个内孔截面检测的数据采用最小二乘圆方法拟合出对应的内孔截面圆心坐标,以及每个外圆截面检测的数据采用最小二乘圆方法拟合出对应的外圆截面圆心坐标。

[0033]

进一步,在步骤二中,内孔理想轴心为理想管类零件的最小二乘的中心线。

[0034]

相比现有技术,本发明具有如下优点:

[0035]

1、本发明为同一类管类零件进行检测和校正的方法,先获得该类管类零件的某个管类零件的内孔初始直线度和外圆初始直线度,根据内孔初始直线度和外圆初始直线度截取同一截面,在理想状态下,根据公式获得内孔直线度合格包容区,再根据在校正时内孔截面和外圆截面同时平动,通过公式将内孔直线度合格包容区转化为外圆直线度合格包容区,这样设计,是为了将内孔直线度和外圆直线度初步建立联系;

[0036]

再通过建立坐标系分别计算获得该截面的外圆圆心坐标校正角度和校正后的距离,而后,指定某一校正角度进行校正,校正后再通过对外圆直线度进行检测,从而获得合格的内孔直线度,而现有技术中外圆直线度是多个传感器沿管类零件长度方向间隔设置,因此,通过多个传感器一次性检测并处理数据快速的获得外圆直线度,从而判断该管类零件是否合格,这种方式能够提高检测效率;最后,再过直接检测内孔直线度的方式对零件进行内孔直线度的验证,验证其校正的精确性。

[0037]

2、本发明整体优化了工艺流程,提高了校直效率,生产节拍时间缩短,降低校直成本,内孔检测和外圆检测能够同步进行,因此,外孔检测的设备和外圆检测的设备能够同步进行。

附图说明

[0038]

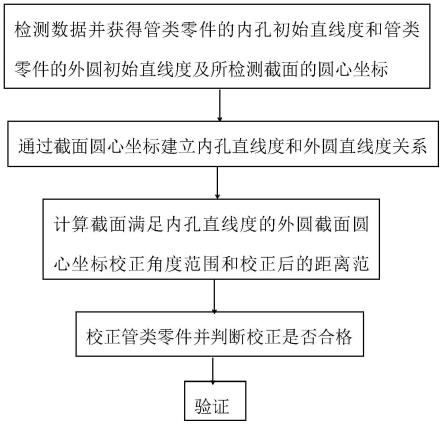

图1为本发明一种管类零件校直方法的流程图。

具体实施方式

[0039]

下面将结合附图及实施例对本发明作进一步说明。

[0040]

本实施例:参见图1,一种管类零件校直方法,包括以下步骤:

[0041]

步骤一、检测数据并获得管类零件的内孔初始直线度和管类零件的外圆初始直线度及所检测截面的圆心坐标:对管类零件的内孔和外圆分别标定多个内孔截面和外圆截面,所述内孔截面和外圆截面相对应且位于同一平面,并对每个内孔截面和外圆截面分别进行数据检测,通过每个内孔截面检测的数据拟合出对应的内孔截面圆心坐标,并由所有内孔截面圆心坐标采用直线度评定准则获得内孔初始直线度;以及通过每个外圆截面检测的数据拟合出对应的外圆截面圆心坐标,并由所有外圆截面圆心坐标采用直线度评定准则获得外圆初始直线度;

[0042]

步骤二、通过截面圆心坐标建立内孔直线度和外圆直线度关系:根据内孔初始直线度和外圆初始直线度截取同一截面,在理想状态下,取此截面以内孔理想轴心为原点(0,0)建立全局直角坐标系,在建立全局直角坐标系中,设定辅助坐标点(δx,δy),设r为内孔直线度允许的最大值,在该截面内,设满足内孔直线度的内孔截面圆心坐标合格包容区域为x2 y2≤r2;

[0043]

该截面内,设拟合的内孔截面圆心坐标为(x1,y1)、设拟合的外圆截面圆心坐标为(x2,y2)以及设辅助坐标δx=x

2-x1,δy=y

2-y1,由于在校正时在该截面内,内孔圆心坐标和外圆圆心坐标平动关系,则该截面内,满足内孔直线度的外圆截面圆心坐标合格包容区域为(x-δx)

2-(y-δy)2≤r2,将满足内孔直线度的内孔截面圆心坐标的合格包容区域转换为满足内孔直线度的外圆截面圆心坐标的合格包容区域,推广至所有截面及圆心坐标,并由此建立内孔直线度和外圆直线度关系;

[0044]

步骤三、计算截面满足内孔直线度的外圆截面圆心坐标校正角度范围和校正后的距离范围:根据步骤二,以外圆截面圆心坐标(x2,y2)为原点,以全局坐标系中过(δx,δy),(x2,y2)的直线为x轴建立局部坐标系;

[0045]

当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第一、四象限时,在局部坐标系中转换各点坐标:(x2,y2)转换为(o2,o2),(δx,δy)转换为

[0046][0047]

满足内孔直线度的外圆截面圆心坐标的合格包容区域方程转换为为使(o2,o2)校正到合格包容区域内,此时校正夹角θ为:

[0048]

此时校正范围β为:

[0049]

当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第二、三象限时,在

局部坐标系中转换各点坐标:(x2,y2)转换为(02,02),(δx,δy)转换为满足内孔直线度的外圆截面圆心坐标的包容区域方程转换为为使(02,02)校正到合格包容区域内,此时校正角度θ为:

[0050]

此时校正范围β为:

[0051]

在局部坐标系中,校正管类零件长度为l的范围:

[0052]

当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第一、四象限时,建立方程组:

[0053][0054][0055]

或当全局坐标系内孔截面圆心坐标(x1,y1)在全局坐标系中处于第二、三象限时,建立方程组:

[0056][0057][0058]

解出两交点坐标,则最小校正后长度为(02,02)到第一交点的距离,最大校正后长度为(02,02)到第二交点的距离,则在选定校正角后,校正范围则为在最小距离和最大距离之间,重复上述公式类推至所有截面,拟合出一个新的外圆直线度和一个合格内孔直线度;

[0059]

步骤四、校正管类零件并判断校正是否合格:通过计算选定校正角度并对类管类零执行校正过程,在校正后,通过检测外圆截面拟合出对应的外圆截面圆心坐标并评定校正外圆直线度,将校正外圆直线度与步骤三中的新的外圆直线度进行对比,两者一致则校正合格,反之,重复校正步骤,直到校正合格后进行下以步骤;

[0060]

步骤五、验证:对校正合格的管类零件进行检测内孔截面拟合出对应的内孔截面圆心坐标并评定校正内孔直线度,将校正内孔直线度与步骤三中的合格内孔直线度进行对比,两者一致则验证该管类零件合格,反之,则返回步骤四。

[0061]

作为优选,在步骤一中,在步骤一中,直线度评定准则包括两端点连线法、最小二乘法和最小区域包容法。

[0062]

作为优选,在步骤一中,检测外圆初始直线度的装置采用接触式或者非接触式检测的装置,可采用传感器检测、psd检测、激光检测和机器视觉检测,但不限于以上检测方式,可适用于所有外圆跳动测量的方法。

[0063]

作为优选,在步骤一种,外圆初始直线度采用传感器检测,但不限于以上检测方式,可适用于所有外圆跳动测量的方法。

[0064]

作为优选,在步骤一中,检测内孔初始直线度的装置采用接触式或者非接触式检测的装置。

[0065]

作为优选,内孔初始直线度检测和外圆初始直线度检测采用同步进行检测或者不同步进行检测。采用同步进行检测,能够缩短检测的时间,提高校直的效率。

[0066]

作为优选,在步骤一中,每个内孔截面检测的数据采用最小二乘圆方法拟合出对应的内孔截面圆心坐标,以及每个外圆截面检测的数据采用最小二乘圆方法拟合出对应的外圆截面圆心坐标,本发明适用于所有直线度评定准则,但不局限于采用最小二乘圆方法,可采用其他方法进行拟合。

[0067]

作为优选,在步骤二中,内孔理想轴心为理想管类零件的最小二乘的中心线。

[0068]

本发明为类管类零件进行检测和校正的方法,先获得该类管类零件的某个管类零件的内孔初始直线度和外圆初始直线度,根据内孔初始直线度和外圆初始直线度截取同一截面,在理想状态下,根据公式获得内孔直线度合格包容区,再根据在校正时内孔截面和外圆截面同时平动,通过公式将内孔直线度合格包容区转化为外圆直线度合格包容区,这样设计,是为了将内孔直线度和外圆直线度初步建立联系;

[0069]

再通过建立坐标系分别计算获得该截面的外圆圆心坐标校正角度和校正后的距离,而后,指定某一校正角度进行校正,校正后再通过对外圆直线度进行检测,从而获得合格的内孔直线度,而现有技术中外圆直线度是多个传感器沿管类零件长度方向间隔设置,因此,通过多个传感器一次性检测并处理数据快速的获得外圆直线度,从而判断该管类零件是否合格,这种方式能够提高检测效率;最后,再过直接检测内孔直线度的方式对零件进行内孔直线度的验证,验证其校正的精确性。

[0070]

本发明整体优化了工艺流程,提高了校直效率,生产节拍时间缩短,降低校直成本,内孔检测和外圆检测能够同步进行,因此,外孔检测的设备和外圆检测的设备能够同步进行。

[0071]

最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。