1.本发明涉及铝材技术领域,具体涉及一种铝材挤压成型装置及成型工艺。

背景技术:

2.铝合金型材是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶,建筑,装修及化学工业中已大量应用,铝合金型材生产流程由模具制作、铝锭熔铸成铝棒、高温挤压铝棒至所需型材、静电喷涂等组成,按照所需铝合金的形状制备出所需的模具,再将铝锭熔融成铝棒,铝棒经高温挤压成型,再按照需要对其进行阳极氧化着色或静电喷涂,其中,高温挤压是型材成形的手段,直接决定型材质量的好坏,而目前主要是通过挤压机将加热好的铝棒从模具中挤压成形,挤压好的型材因过长,在运输的过程中容易弯曲变形,需要通过定型机构对其定型,再通过切割机构将型材按客户的要求切割成所需的规格,最后通过堆积机构统一码放,堆积在一起,但是此种方法仍然存在一定的缺陷。

3.在中国发明专利中:如cn114904932a的一种铝合金工艺及装置,所述加工工艺包括如下:步骤一,按照所需铝合金的形状制备出所需的模具,再将铝锭熔融成铝棒;步骤二,选取所需的挤压模具与挤压机相互连接;步骤三,将铝棒推入至挤压机中,经模具限位挤压成所需铝材,此铝合金工艺及装置,通过传动带使得切割刀切割铝材的同时驱动限位柱转动,限位柱通过限位槽驱动推板沿着操作台移动,残齿轮转动使得限位柱间歇转动,连接杆在竖槽内停留,在伸缩弹簧的作用下,实现推板的快速复位。

4.针对现有技术存在以下问题:

5.1、现有中的铝材挤压成型装置对软化的铝棒挤压成型后,剩余的尾端铝棒难以清除,通常需要人工铲除的方式,这样难以对余料平整地刮除,导致余料不足影响铝材成型的质量,同时加强了人工强度;

6.2、现有技术中的铝材在成型过程中,成型速度较慢,缺乏外界辅助成型机构,降低了成型的效率。

技术实现要素:

7.本发明提供一种铝材挤压成型装置及成型工艺,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.第一方面,一种铝材挤压成型装置,包括支撑平台,所述支撑平台的上表面一端固定安装有快速成型单元,所述快速成型单元的内侧靠上一端活动连接有余料刮除单元,所述快速成型单元的一侧活动连接有铝材挤压单元,所述支撑平台的一侧外表面且位于铝材挤压单元与快速成型单元之间位置固定安装有下料单元;

10.所述铝材挤压单元包括有推挤机构和缓冲复位机构,所述推挤机构的下表面与支撑平台的上表面活动连接,所述缓冲复位机构设置在快速成型单元靠近推挤机构的一端外

表面;

11.所述余料刮除单元包括有升降机构和辅助支撑单元,所述升降机构的两侧外表面与辅助支撑单元的一端滑动连接;

12.所述快速成型单元包括有成型炉、导热机构和铝材成模槽,所述导热机构设置在成型炉的内部且以铝材成模槽为中心对称轴的位置;

13.所述下料单元包括有储料机构和抵接拉伸板,所述储料机构的下端内侧面与抵接拉伸板的一端固定连接。

14.本发明技术方案的进一步改进在于:所述支撑平台的上表面一端开设有滑槽,所述滑槽的内壁上滚动连接有滚轮,所述滚轮的上端设置有挤压锤垛,所述支撑平台的上端固定安装有u型支撑座,所述u型支撑座的外侧面固定安装有液压缸,所述液压缸的输出轴上固定连接有液压推杆,所述液压推杆远离液压缸的一端与挤压锤垛的外侧面固定连接,所述挤压锤垛远离液压推杆的一端外侧面固定安装有定位柱,通过液压缸、液压推杆、挤压锤垛与定位柱之间共同配合,用于对铝棒的挤压夹持,实现了对铝材的快速挤压成型。

15.本发明技术方案的进一步改进在于:所述成型炉靠近挤压锤垛的一端外表面开设有限位孔,所述限位孔的内侧面固定安装有固定套筒,所述固定套筒的内壁上滑动连接有限位滑筒,所述限位滑筒的两侧外表面固定连接有与固定套筒内壁上开设的活动槽且与之滑动连接的辅助限位的限位块,所述限位滑筒的内侧面固定连接有复位弹簧,所述复位弹簧的另一端与定位柱的一端活动连接,所述定位柱的外表面与限位孔的内壁滑动连接,通过固定套筒、限位滑筒与复位弹簧之间配合,能够为挤压锤垛脱离预留一定的缓冲空间,便于对其进行辅助顶出。

16.本发明技术方案的进一步改进在于:所述升降机构包括有固定套环和固定座,所述固定套环的内侧面与成型炉的外表面固定连接,所述固定座的一侧外表面固定安装有驱动电机,所述驱动电机的输出轴上固定连接有主动转轮,所述主动转轮的外表面啮合转动有从动转轮,通过驱动电机、主动转轮和从动转轮的相互配合,起到了对从动转轮在啮合状态下进行升降的作用。

17.本发明技术方案的进一步改进在于:所述从动转轮的两端外表面分别开设有辅助升降的升降滑槽,所述固定座的两侧外表面固定安装有固定夹臂,所述固定夹臂的另一端与升降滑槽的内壁滑动连接,所述从动转轮的下端固定连接有刮刀,通过固定夹臂和升降滑槽的配合,提升了升降时的稳定性,同时起到了一定的限位作用。

18.本发明技术方案的进一步改进在于:所述导热机构包括有疏热筒,所述疏热筒的两端分别设置有进料口和出料口,所述疏热筒的外表面均匀安装有导热膜片,所述疏热筒的外表面开设有疏热孔洞,所述疏热孔洞的外表面固定连接有聚热通管,通过导热膜片的设置,加速热量的传导,利用开设的疏热孔洞进行热量的传输。

19.本发明技术方案的进一步改进在于:所述储料机构包括有储棒保温箱,所述储棒保温箱的下端内侧面与支撑平台的一侧固定连接,所述储棒保温箱的内侧表面开设有限位槽,所述限位槽的内壁上滑动连接有拉伸抵板,所述抵接拉伸板一端与储棒保温箱的底端内侧表面固定连接,所述抵接拉伸板的下端固定连接有电动伸缩杆,所述电动伸缩杆的一端与储棒保温箱的内侧面固定连接,通过抵接拉伸板和电动伸缩杆的相互配合,实现了对铝棒的稳定放置和收缩。

20.第二方面,一种铝材挤压成型装置的成型工艺,包括以下步骤:

21.步骤一、按照所需铝合金的形状制备出所需的模具,再将铝液熔融成铝棒;

22.步骤二、对铝棒进行加热软化处理,将软化的铝棒推入至挤压设备中,经模具限位挤压成所需铝材;

23.步骤三、利用推挤机构对铝棒挤压,通过模具由另一端挤出,对尾部边缘的多余铝棒及时刮除;

24.步骤四、内部设置加热成型机构,预留一定的成型时间,提升对挤压成型的铝材的出料和成型质量;

25.步骤五、对成型铝材卸料输送的同时,将边缘多余的铝柱进行清除由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

26.1、本发明提供一种铝材挤压成型装置及成型工艺,采用推挤机构、缓冲复位机构、升降机构、辅助支撑单元、成型炉与导热机构之间共同配合,解决了铝材挤压成型装置对软化的铝棒挤压成型后,剩余的尾端铝棒难以清除,通常需要人工铲除的方式,这样难以对余料平整地刮除,导致余料不足影响铝材成型的质量,此外,在成型过程中,成型速度较慢,缺乏外界辅助成型机构的问题。

27.2、本发明提供一种铝材挤压成型装置及成型工艺,采用推挤机构与缓冲复位机构之间的共同配合,快速完成铝材的挤压作业,通过液压缸和液压推杆的相互配合,能够带动挤压锤垛整体对放置的铝棒进行挤压,预设的挤压力将其稳定夹持,通过定位柱和限位孔的配合,实现挤压定型时的精准定位,防止偏移的情况,且通过固定套筒、限位滑筒与复位弹簧之间配合,能够为挤压锤垛脱离预留一定的缓冲空间,便于对其进行辅助顶出,加强整体的有效性。

28.3、本发明提供一种铝材挤压成型装置及成型工艺,采用升降机构和辅助支撑单元之间的共同配合,通过驱动电机、主动转轮和从动转轮的相互配合,确保了从动转轮在啮合状态下进行升降,通过固定夹臂和升降滑槽的相互配合,提升了升降时的稳定性,同时起到了一定的限位作用,此外,利用刮刀的设置,对进料口外多余的挤压铝棒进行切除,提升了铝材成型的质量和效率。

29.4、本发明提供一种铝材挤压成型装置及成型工艺,通过导热膜片的设置,加速热量的传导,利用开设的疏热孔洞进行热量的传输,通过聚热通管进行出气,对疏热筒内部的成型铝材进行加热处理,提升了铝材硬化的速度,加快了铝材成型的工作效率。

附图说明

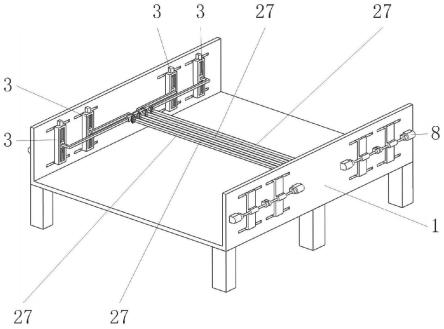

30.图1为本发明的结构示意图;

31.图2为本发明的立体剖面结构示意图;

32.图3为本发明的缓冲复位机构的立体剖面结构示意图;

33.图4为本发明的余料刮除单元的立体结构示意图;

34.图5为本发明的快速成型单元的立体截面结构示意图;

35.图6为本发明的下料单元的立体结构示意图;

36.图7为本发明的工艺流程图。

37.图中:1、支撑平台;2、铝材挤压单元;3、余料刮除单元;4、快速成型单元;5、下料单

元;11、滑槽;21、推挤机构;211、液压缸;212、液压推杆;213、挤压锤垛;214、定位柱;22、缓冲复位机构;221、限位孔;222、固定套筒;223、限位滑筒;224、复位弹簧;31、升降机构;311、固定套环;312、固定座;313、驱动电机;314、主动转轮;315、从动转轮;32、辅助支撑单元;321、固定夹臂;322、升降滑槽;323、刮刀;41、成型炉;42、导热机构;421、疏热筒;422、导热膜片;423、聚热通管;43、铝材成模槽;51、储料机构;511、储棒保温箱;512、拉伸抵板;52、抵接拉伸板;521、电动伸缩杆。

具体实施方式

38.下面结合实施例对本发明做进一步详细说明:

39.实施例1

40.如图1-7所示,本发明提供了一种铝材挤压成型装置,包括支撑平台1,支撑平台1的上表面一端固定安装有快速成型单元4,快速成型单元4的内侧靠上一端活动连接有余料刮除单元3,快速成型单元4的一侧活动连接有铝材挤压单元2,支撑平台1的一侧外表面且位于铝材挤压单元2与快速成型单元4之间位置固定安装有下料单元5;铝材挤压单元2包括有推挤机构21和缓冲复位机构22,推挤机构21的下表面与支撑平台1的上表面活动连接,缓冲复位机构22设置在快速成型单元4靠近推挤机构21的一端外表面;余料刮除单元3包括有升降机构31和辅助支撑单元32,升降机构31的两侧外表面与辅助支撑单元32的一端滑动连接;快速成型单元4包括有成型炉41、导热机构42和铝材成模槽43,导热机构42设置在成型炉41的内部且以铝材成模槽43为中心对称轴的位置;下料单元5包括有储料机构51和抵接拉伸板52,储料机构51的下端内侧面与抵接拉伸板52的一端固定连接,支撑平台1的上表面一端开设有滑槽11,滑槽11的内壁上滚动连接有滚轮,滚轮的上端设置有挤压锤垛213,支撑平台1的上端固定安装有u型支撑座,u型支撑座的外侧面固定安装有液压缸211,液压缸211的输出轴上固定连接有液压推杆212,液压推杆212远离液压缸211的一端与挤压锤垛213的外侧面固定连接,挤压锤垛213远离液压推杆212的一端外侧面固定安装有定位柱214,成型炉41靠近挤压锤垛213的一端外表面开设有限位孔221,限位孔221的内侧面固定安装有固定套筒222,固定套筒222的内壁上滑动连接有限位滑筒223,限位滑筒223的两侧外表面固定连接有与固定套筒222内壁上开设的活动槽且与之滑动连接的辅助限位的限位块,限位滑筒223的内侧面固定连接有复位弹簧224,复位弹簧224的另一端与定位柱214的一端活动连接,定位柱214的外表面与限位孔221的内壁滑动连接,通过液压缸211和液压推杆212的相互配合,能够带动挤压锤垛213整体对放置的铝棒进行挤压,预设的挤压力将其稳定夹持,通过定位柱214和限位孔221的配合,实现挤压定型时的精准定位,防止偏移的情况,且通过固定套筒222、限位滑筒223与复位弹簧224之间配合,能够为挤压锤垛213脱离预留一定的缓冲空间,便于对其进行辅助顶出,加强整体的有效性。

41.实施例2

42.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,升降机构31包括有固定套环311和固定座312,固定套环311的内侧面与成型炉41的外表面固定连接,固定座312的一侧外表面固定安装有驱动电机313,驱动电机313的输出轴上固定连接有主动转轮314,主动转轮314的外表面啮合转动有从动转轮315,从动转轮315的两端外表面分别开设有辅助升降的升降滑槽322,固定座312的两侧外表面固定安装有固定夹臂321,固定

夹臂321的另一端与升降滑槽322的内壁滑动连接,从动转轮315的下端固定连接有刮刀323,通过驱动电机313、主动转轮314和从动转轮315的相互配合,确保了从动转轮315在啮合状态下进行升降,通过固定夹臂321和升降滑槽322的相互配合,提升了升降时的稳定性,同时起到了一定的限位作用,此外,利用刮刀323的设置,对进料口外多余的挤压铝棒进行切除,提升了铝材成型的质量和效率。

43.实施例3

44.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,导热机构42包括有疏热筒421,疏热筒421的两端分别设置有进料口和出料口,疏热筒421的外表面均匀安装有导热膜片422,疏热筒421的外表面开设有疏热孔洞,疏热孔洞的外表面固定连接有聚热通管423,储料机构51包括有储棒保温箱511,储棒保温箱511的下端内侧面与支撑平台1的一侧固定连接,储棒保温箱511的内侧表面开设有限位槽,限位槽的内壁上滑动连接有拉伸抵板512,抵接拉伸板52一端与储棒保温箱511的底端内侧表面固定连接,抵接拉伸板52的下端固定连接有电动伸缩杆521,电动伸缩杆521的一端与储棒保温箱511的内侧面固定连接,通过导热膜片422的设置,加速热量的传导,利用开设的疏热孔洞进行热量的传输,通过聚热通管423进行出气,对疏热筒421内部的成型铝材进行加热处理,提升了铝材硬化的速度,加快了铝材成型的工作效率,此外,通过抵接拉伸板52和电动伸缩杆521的相互配合,实现了对铝棒的稳定放置和收缩。

45.实施例4

46.如图1-7所示,在实施例1-3的基础上,本发明还提出了铝材挤压成型装置的成型工艺,包括以下步骤:

47.步骤一、按照所需铝合金的形状制备出所需的模具,再将铝液熔融成铝棒;

48.步骤二、对铝棒进行加热软化处理,将软化的铝棒推入至挤压设备中,经模具限位挤压成所需铝材;

49.步骤三、利用推挤机构对铝棒挤压,通过模具由另一端挤出,对尾部边缘的多余铝棒及时刮除;

50.步骤四、内部设置加热成型机构,预留一定的成型时间,提升对挤压成型的铝材的出料和成型质量;

51.步骤五、对成型铝材卸料输送的同时,将边缘多余的铝柱进行清除。

52.下面具体说一下该铝材挤压成型装置及成型工艺的工作原理。

53.如图1-7所示,在操作时,按照所需铝合金的形状制备出所需的模具,再将铝液熔融成铝棒,然后,对铝棒进行加热软化处理,将软化的铝棒推入至挤压设备当中,通过电动伸缩杆521的伸缩效果,带动抵接拉伸板52进行收缩,预先设置一定的距离,将铝棒对准铝材成模槽43一端的进料口,然后开启液压缸211,使得液压推杆212带动挤压锤垛213向内侧进行推挤,经模具限位挤压成所需铝材,在挤压的同时,成型炉41内部的热量通过导热膜片422和聚热通管423进行传导,保证疏热筒421内部的热度均匀流通,使得铝材成模槽43内部的铝材受热更加均匀,此时模具由另一端挤出,此外,待铝棒挤压成型后,尾端存在少量的铝棒余料,开启驱动电机313,使得主动转轮314转动,在啮合状态下,从动转轮315进行升降,由此带动刮刀323对余料哦进行铲除,减少了成本的增加和资源的浪费,最后将完全成型的铝材进行统一放置和后续的加工。

54.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。