1.本实用新型涉及一种装焊工装,属于电子装联领域。

背景技术:

2.在电子装联领域中,微型尺寸电路板的应用越来越广泛,微尺寸,高精度成为了主流要求。

3.微型系列组合板产品具有外形尺寸小、精度要求高、操作难度大的特点。某些印制板尺寸在10~50mm之间,且板与板之间需要通过镀金弯针焊接组合,组合焊接后上板与下板之间要求保持水平,共面性偏差<

±

0.3mm。

4.传统的工艺方法仅能通过硬卡尺、镊子等工具控制操作精度,对操作者技能要求极高,一次装焊合格率较低,因此共面性装焊成为微型系列组合板装焊的瓶颈工序,迫切需要寻找新的工艺方法解决。

技术实现要素:

5.本实用新型解决的技术问题是:为解决微型组合板共面性控制问题,本实用新型提供了一种微型组合板共面性装焊工装,实现微型系列电路板的高精度、高效率加工。

6.本实用新型为解决上述问题是通过如下技术方案予以实现的:一种微型组合板共面性装焊工装,包括:弯针角度控制装置和共面性保证装置;

7.弯针角度控制装置包括:主板托载框架、金属压板、磁铁;主板托载框架为长方形板,在主板托载框架上对称设置印制板固定通孔;在每个印制板固定通孔一端内侧设置支耳,支耳关于印制板固定通孔的对称轴对称,在每个支耳上分别设置弯针固定通孔;在主板托载框架上表面沿长度方向设置贯穿式凹槽,用于放置金属压板,在贯穿式凹槽侧壁沿长度方向设置若干弯针限位凹槽,弯针限位凹槽的设置位置与每个支耳上的通孔位置对应;

8.共面性保证装置包括:下层托载板、共面夹持滑块;下层托载板上表面中部设置第三凹槽,两侧分别设置共面夹持滑块,共面夹持滑块能够在下层托载板上滑动,其中一个共面夹持滑块在侧边中心位置设置l形弯针角度控制块,另一个共面夹持滑块的侧边中心位置设置共面拖载凸台。

9.进一步的,所述印制板固定通孔为对称结构,包括印制板固定方孔和拾取孔。

10.进一步的,所述主板托载框架底面设置印制板固定通孔的一侧设置长方形的第二凹槽。

11.进一步的,所述主板托载框架两侧对称设置两个磁铁,用于吸引金属压板。

12.进一步的,所述金属压板尺寸小于插针长度且避开焊点,用于固定印制板和插针。

13.进一步的,所述共面夹持滑块两侧设置导轨,通过安装在导轨中的螺钉实现在下层托载板上表面滑动。

14.进一步的,所述第三凹槽两侧设置第四凹槽。

15.本实用新型与现有技术相比的优点在于:

16.(1)本实用新型用于插装器件装焊垂直及共面性焊接要求的焊接工序,解决了人工控制l型弯针垂直及组合板共面性要求操作的难点,操作简单方便,高效稳定。能有效避免人工控制造成的歪斜不平整等缺陷,并提高器件焊接时的工作效率。

17.(2)本实用新型的微型组合板共面性装焊工装使用效果好,实现了可加工性,并大幅提高了加工效率,解决了微型组合板产品共面性装焊及插针歪斜等问题,使得微型尺寸电路板的质量得到保障。

附图说明

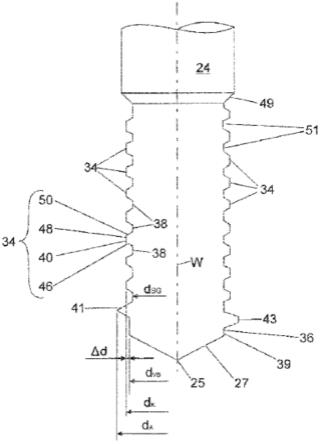

18.图1为弯针角度控制装置结构示意图;

19.图2(a)为主板托载框架正面示意图;

20.图2(b)为主板托载框架背面示意图;

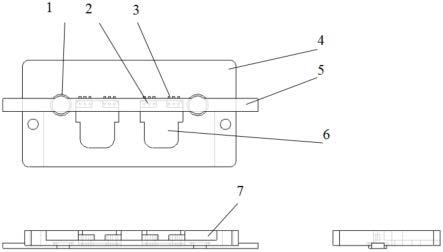

21.图3为共面性保证装置结构示意图。

具体实施方式

22.结合附图对本实用新型进行说明。

23.一种微型组合板共面性装焊工装包括:弯针角度控制装置和共面性保证装置。

24.如图1所示,弯针角度控制装置,包括:主板托载框架4、金属压板5、磁铁1;

25.如图2(a)、图2(b)所示,主板托载框架4为长方形板,在主板托载框架4中镂空两个对称的印制板固定通孔6,印制板固定通孔6为对称结构,用于放置印制板;在每个印制板固定通孔6一端内侧设置两个支耳2,两个支耳2关于印制板固定通孔6的对称轴对称,在每个支耳2上分别设置三个通孔,在主板托载框架4上表面沿长度方向切出贯穿式凹槽,用于放置金属压板5,并在贯穿式凹槽侧壁沿长度方向设置若干弯针限位凹槽3,弯针限位凹槽3的设置位置与每个支耳2上的通孔位置对应;贯穿式凹槽两侧对称设置两个磁铁1,用于吸引金属压板5;

26.主板托载框架4:根据主板尺寸大小、厚度以及元器件位置设计印制板固定通孔6,使得印制板置于印制板固定通孔6中无位移。考虑批产效率,设计时一个主板托载框架4设计两个主板放置空间,可实现同时加工两块印制板。该主板托载框架4尺寸为100mm

×

50mm,方便人体双手操作。为保证工装轻量化,在主板托载框架4底面设置印制板固定通孔6的一侧设置长方形的第二凹槽7。

27.在主板托载框架4的印制板固定通孔6端部设置支耳2和弯针限位槽3,设置有直角90

°

弯,精度差小于0.2度。支耳2上的通孔孔径与插针直径匹配,且确保插针与印制板通孔、焊接位置匹配。

28.金属压板5:在主板托载框架4上设计有磁铁1。按照插针厚度开贯穿式凹槽,设计金属压板5,金属压板5尺寸应小于插针长度且能避开焊点,金属压板5与磁铁1进行防误差匹配设计,待印制板与插针置于工装后起到固定印制板和插针的作用。

29.印制板固定通孔6的印制板托载区域以外设计有空间,方便拿取印制板。

30.如图3所示,共面性保证装置,包括:下层托载板14、l形弯针角度控制块11、共面拖载凸台12、共面夹持滑块8。

31.下层托载板14:根据主板尺寸设计主板承载区域,避开元器件和焊点。下层托载板

14上表面设置第三凹槽9,下层托载板14上表面两侧分别设置共面夹持滑块8,两个共面夹持滑块8分别位于第三凹槽9两侧;共面夹持滑块8两侧设置导轨13,通过安装在导轨13中的螺钉实现在下层托载板14上表面滑动,其中一个共面夹持滑块8的侧边中心位置设置两个l形弯针角度控制块11,另一个共面夹持滑块8的侧边中心位置设置两个共面拖载凸台12;为方便拾取模块,在第三凹槽9两侧设置第四凹槽10。

32.l形弯针角度控制块11:位于下层托载板14上方,其厚度设置为1.5

±

0.05mm,有效长度为4.5

±

0.05mm,能有效保证插针90度角度。l形弯针角度控制块11与共面夹持滑块8为一体;

33.共面拖载凸台12:该部分设计难度和加工难度较大,设计原理为根据小板的边缘无焊盘区域设置凸台,用于放置小板,凸台厚度为上下板之间的距离,工装使用时,需将微型系列组合板的两块小板安装于大板的l形弯针上,再将小板边缘印制板区域置于共面拖载凸台12上,可实现上下板的组合。共面拖载凸台12与共面夹持滑块8为一体。

34.共面夹持滑块8:两个共面夹持滑块8设计了自动可调节功能,方便印制组合板放入,待组合板组合到位后将带有共面拖载凸台12的共面夹持滑块8向l形弯针角度控制块11推入,确保组合板均有效搭接在工装上后再固定共面夹持滑块8上的螺钉,起到控制共面偏差的作用。

35.实施例1:

36.以9w电源模块组合件为例,该产品微型系列组合板大板尺寸为10

×

20mm,小板尺寸为8

×

5mm,设计文件要求上板与下板平行,共面性<

±

0.3mm。

37.传统的工艺装焊方法无法满足该微形组合板的要求,因此需探究一种精细工装实现设计文件要求。首先使用弯针角度控制装置进行焊接,弯针角度控制装置每次可摆放两块电源模块,将l型弯针两端分别插入支耳2和弯针限位槽3,单块电源模块的6个插针插摆完成后将电源模块插孔位置与l型弯针进行对接,对接完成后使用金属压板5将l型弯针和电源模块的印制板压住,金属压板5主要是通过磁铁1施加应力从而完成固定,而磁铁1与主板托载框架4为固定一体,印制板固定通孔6是为起到方便拿取印制板和规避器件的作用第二凹槽7。l形弯针焊接完成后,再使用共面性保证装置完成组合板焊接,将焊接完l型弯针的电源模块放置在第三凹槽9中,而第三凹槽9的深度为模块背面最高器件的高度,第四凹槽10放置好模块后推动两头的共面夹持滑块8,共面夹持滑块8主要通过导轨13完成滑动,推动到位后l形弯针角度控制块11完成对模块l形弯针的固定,模块固定完成后,放置需要焊接的小板,小板上的插孔位置与l形弯针焊接端进行对接,对接完成后由共面拖载凸台12对小板另一端进行支撑,共面拖载凸台12的高度与小板对接完l形弯针端后为同一高度,从而完成共面,进而完成共面性组合版焊接工作。

38.本实用新型说明书中未详细描述的内容为本领域技术人员公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。