1.本发明属于陶瓷金属化技术领域。更具体地,涉及一种活性金属钎焊覆铜陶瓷基板的制备方法。

背景技术:

2.覆铜陶瓷基板兼具出色的导电性能和绝缘性能,是电力电子领域封装功率器件的重要材料,一般用作芯片的衬板。覆铜陶瓷基板在制备时采用的活性金属钎焊(amb)工艺是陶瓷金属化的重要生产工艺之一,尤其适用于高可靠性领域常用的非氧化物陶瓷aln、si3n4,其利用活性钎料将陶瓷板和金属铜箔钎焊在一起,结合可靠性明显优于其他金属化工艺。

3.银铜钛活性钎料是一种常用的活性钎料,有银铜钛合金焊片和银铜钛活性焊膏两种,但由于钛的氧化、偏析和合金加工脆性等问题,银铜钛合金焊片的制备难度较大,成本很高,因此实践中多采用银铜钛活性焊膏。

4.但银铜钛活性焊膏也有着很大的缺陷,一方面由于银铜钛活性焊膏中的活性元素钛在高温下极易氧化失效, amb覆铜陶瓷基板的陶瓷与铜的常规钎焊工艺对真空度要求极高,设备初始真空度通常须小于10-3

pa,高温钎焊真空度通常须小于10-2

pa,而且为了获得更高的结合可靠性,通常需进行加压钎焊以获得更低的界面空洞率。但是在高温高真空环境下对试样加压需要钎焊设备设计有专门的加压机构,且绝热和密封问题也给设备设计制造带来了较大的挑战。总的来说, amb覆铜陶瓷基板的常规钎焊工艺条件对焊接设备要求极高,设备设计实施难度大,价格昂贵,使用成本高,如中国专利申请公开了一种覆铜陶瓷基板的制备方法,其真空度需小于10-2

pa,对设备要求高。

5.另一方面,由于amb覆铜陶瓷基板的焊接面积很大,在两侧装配好的陶瓷板和铜板的覆盖限制下,钎焊过程中银铜钛活性焊膏的有机挥发物难以自由逸出,从而导致铜和陶瓷连接层之间存在较高的空洞率,高压服役可靠性不佳,难以达到高可靠性amb陶瓷基板极低空洞率的苛刻要求。

技术实现要素:

6.本发明要解决的技术问题是克服现有活性金属钎焊覆铜陶瓷基板制备过程真空度要求高、界面空洞率高的缺陷和不足,提供一种降低真空度要求,有效减少空洞率的活性金属钎焊覆铜陶瓷基板的批量化制备方法。

7.本发明上述目的通过以下技术方案实现:一种活性金属钎焊覆铜陶瓷基板的制备方法,包括如下步骤:s1. 印刷焊膏:在铜板的一面印刷银铜钛活性焊膏,所述银铜钛活性焊膏的金属成分包括银粉、铜粉/银铜合金粉、氢化钛粉,其中,所述银粉为纳米银粉和微米银粉的混合粉;s2. 脱脂处理:将步骤s1得到的印刷银铜钛活性焊膏的铜板在惰性气体或还原性

气体氛围中进行加热脱脂得附着银铜钛活性焊料的铜板(脱脂后银铜钛活性焊膏的有机组分被除掉,膏状随之变为紧凑的粉体或块状形式,因此将其称之为银铜钛活性焊料);s3. 真空包装:将步骤s2得到的铜板与陶瓷板上下面层叠形成三明治结构,三明治结构中铜板附着银铜钛活性焊料的一面与陶瓷板的上下面接触,用可导热材料对其进行真空包装得三明治结构样品;s4. 高温热压钎焊:将步骤s3得到的真空包装后的三明治结构样品进行高温热压钎焊,即得。

8.进一步地,在步骤s1中,所述纳米银粉的粒径为50~500 nm,微米银粉的粒径为5~45 μm。

9.进一步地,在步骤s1中,所述金属成分中各组分的质量百分数为:银粉50%~80%、铜粉/银铜合金粉20%~40%、氢化钛粉1%~5%。

10.优选地,所述纳米银粉占金属成分总质量的0.5%~20%。

11.进一步地,在步骤s1中,所述银铜钛活性焊膏的印刷厚度为0.08~0.3 mm。

12.进一步地,在步骤s1中,所述银铜钛活性焊膏还包括非金属成分。

13.优选地,所述非金属成分包括粘结剂、触变剂、溶剂,所述非金属成分中各组分的质量百分数为:粘结剂30~60 wt%、触变剂1~5 wt%、溶剂50~80wt%。

14.更优选地,所述非金属成分占活性焊膏的比例为5~30 wt%。

15.更优选地,所述粘结剂为无卤低温改性松香、丙烯酸树脂。

16.更优选地,所述触变剂为氢化蓖麻油、聚脲。

17.更优选地,所述溶剂为二乙二醇单丁醚和松油醇,其中松油醇占溶剂的比例为10~30wt%。

18.进一步地,在步骤s2中,所述惰性气体包括氮气或氩气。

19.进一步地,在步骤s2中,所述还原性气体包括氢气、氮氢混合气或酸性气体。

20.进一步地,在步骤s2中,所述加热脱脂的过程为:先以每分钟3~5℃的升温速率升温至100~150℃保温5~30 min,然后以每分钟10~20℃的升温速率升温到450~550℃保温1~3小时。

21.进一步地,在步骤s3中,所述三明治结构中铜板附着有银铜钛活性焊膏的一面与陶瓷板相接触。

22.进一步地,在步骤s3中,所述真空包装的真空度小于10-1

pa。

23.优选地,所述真空包装的真空度为:10-2

pa≤真空度≤10-1

pa。

24.进一步地,在步骤s3中,所述可导热材料为柔性金属箔袋优选地,所述柔性金属箔袋为不锈钢箔袋。

25.进一步地,在步骤s4中,所述高温热压钎焊的温度为750~950℃。

26.优选地,所述高温热压钎焊在空气气氛下进行。

27.银铜钛活性焊膏印刷的承载主体为铜板,这样只需单面印刷,有效规避了承载主体为陶瓷板时需要双面印刷的一系列操作问题。

28.采用的纳米银粉具有极大的表面活性,与银粉、铜粉、银铜合金粉、铜板均具有极好的表面结合效果,在脱脂后能起到粉末粘结剂的作用,使得脱脂后的粉末聚集更加紧凑,且在铜板上的附着更牢固。

29.将银铜钛活性焊膏的脱脂过程从常规的高真空状态下脱脂转为惰性气氛或还原性气氛脱脂,免除了有机挥发物对了真空钎焊炉污染,还大大缩短了高真空钎焊所需的工艺时间。

30.脱脂处理完成之后再与陶瓷板进行三明治结构组装,这样脱脂时印刷的银铜钛活性焊膏上表面处于无覆盖的自由状态,更有利于有机挥发物快速排出,不会破坏粉末的紧凑状态。

31.用柔性袋真空密封待钎焊样品,提供热压钎焊所需的真空环境,辅以氢化钛的高温释氢保护,即可无需真空环境在常规加热炉中完成高温热压钎焊。柔性袋内外气压差的作用产生的压力也可以提供钎焊压力条件,无需复杂的机械加压结构,当然也可以隔袋对样品施加额外的机械压力。

32.本发明具有以下有益效果:本发明活性金属钎焊覆铜陶瓷基板的制备方法包括:在铜板的一面印刷银铜钛活性焊膏;经加热脱脂后的铜板与陶瓷板上下面层叠形成三明治结构,三明治结构中铜板附着银铜钛活性焊料(脱脂后银铜钛活性焊膏的有机组分被除掉,转变成粉体或块状的银铜钛活性焊料)的一面与陶瓷板的上下面接触;用可导热材料真空包装后进行高温热压钎焊;本发明在银铜钛活性焊膏中加入具有极大表面活性的纳米银粉,从而增强焊膏脱脂后在铜板上的附着牢固性;采用可导热材料进行真空包装来调节真空度,用常规设备即可完成钎焊,同时还能有效降低界面的空洞率,陶瓷和铜板的结合更稳固。

附图说明

33.图1为实施例1步骤s3的组装结构的正视示意图。

34.图2为实施例1步骤s3的真空包装的结构示意图。

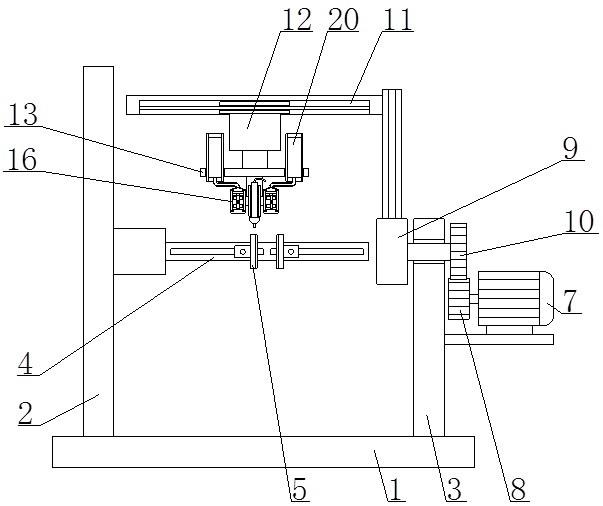

35.图3为实施例2步骤s4的热压钎焊炉的结构示意图。

36.图4为对比例1陶瓷基板的超声波空洞扫描图片。

37.图5为对比例2陶瓷基板的超声波空洞扫描图片。

38.图6为实施例1陶瓷基板的超声波空洞扫描图片。

39.其中,1-陶瓷板;2-铜板;3-银铜钛活性焊料;4-不锈钢箔袋;5-真空包装后的样品;6-热压钎焊炉;7-上压头;8-置样台。

具体实施方式

40.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

41.除非特别说明,以下实施例所用试剂和材料均为市购。

42.实施例1 amb覆铜陶瓷基板的制备所述amb覆铜陶瓷基板的制备方法包括以下步骤:s1、印刷焊膏:将40wt%粘结剂(无卤低温改性松香)与3wt%触变剂(氢化蓖麻油)溶于57 wt%的二乙二醇单丁醚:松油醇=7:3的混合溶剂中配制膏体原料,将15 wt%膏体原料与85 wt%金属粉末(5wt%粒径为50~100 nm的纳米银粉 65wt%的微米银粉 28wt%的铜粉

2wt%的氢化钛粉)混合搅拌配制银铜钛活性焊膏,然后在铜板上表面印刷厚度为0.1mm的银铜钛活性焊膏;s2、脱脂处理:将步骤s1得到的印刷银铜钛活性焊膏的铜板放入气氛管式炉中,在氮气气氛下以每分钟3~5℃的升温速率升温至130℃并保温20分钟挥发和溢出银铜钛活性焊膏中的绝大部分有机组分,然后以每分钟10~20℃的升温速率升温到450℃保温1小时以除掉银铜钛活性焊膏中的少量残余有机组分并烧结粉末使其牢固粘附在铜板上得附着银铜钛活性焊料的铜板;s3、真空包装:将步骤s2得到的铜板与陶瓷板上下面层叠形成三明治结构,其中,三明治结构中铜板2附着银铜钛活性焊料3的一面与陶瓷板1相粘连(正视示意图如图1),粘连后将其装入不锈钢箔袋4内,用不锈钢带捆紧以防止板移动错位,然后从袋口抽气到袋内真空度小于10-1

pa后,用激光焊接设备熔封袋口(结构示意图如图2)得三明治结构样品;s4、高温热压钎焊:将步骤s3得到的真空包装后的三明治结构样品放入马弗炉中,在样品上表面进一步加50kg的压块施加压力,然后升温到850℃将银铜钛活性焊料熔化使陶瓷板和铜板钎焊在一起,即得amb覆铜陶瓷基板;s5、图案化:将步骤s4钎焊后的amb陶瓷基板破袋取出,采用陶瓷切割机切掉边缘后蚀刻加工金属线路图案,即得到amb覆铜陶瓷基板产品。

43.实施例2 amb覆铜陶瓷基板的制备s1、印刷焊膏:将40wt%粘结剂(无卤低温改性松香)与4wt%触变剂(聚脲)溶于56 wt%的二乙二醇单丁醚:松油醇=7:3的混合溶剂中配制膏体原料,将15 wt%膏体原料与85 wt%金属粉末(10 wt%粒径为100~200 nm的纳米银粉 61 wt%的微米银粉 26 wt%的铜粉 3wt%的氢化钛粉)混合搅拌配制银铜钛活性焊膏,然后在铜板上表面印刷厚度为0.2mm的银铜钛活性焊膏;s2、脱脂处理:将步骤s1得到的印刷银铜钛活性焊膏的铜板放入气氛管式炉中,在氮气气氛下以每分钟3~5℃的升温速率升温至130℃并保温20分钟挥发和溢出银铜钛活性焊膏中的绝大部分有机组分,然后以每分钟10~20℃的升温速率升温到450℃保温1小时以除掉银铜钛活性焊膏中的少量残余有机组分并烧结粉末使其牢固粘附在铜板上得附着银铜钛活性焊料的铜板;s3、真空包装:将步骤s2得到的铜板与陶瓷板上下面层叠形成三明治结构,其中,三明治结构中铜板2附着银铜钛活性焊料3的一面与陶瓷板1相粘连,粘连后将其装入不锈钢箔袋4内,用不锈钢带捆紧以防止板移动错位,然后从袋口抽气到袋内真空度小于10-1

pa后,用激光焊接设备熔封袋口;s4、高温热压钎焊:步骤s3得到的真空包装后的三明治结构样品5层叠放入热压钎焊炉6的置样台8上(热压钎焊炉的结构示意图如图3),然后通过上压头7加压至5mpa,升温到900℃将银铜钛活性焊膏熔化使陶瓷板和铜板钎焊在一起,即得amb覆铜陶瓷基板;s5、图案化:将步骤s4钎焊后的amb陶瓷基板破袋取出,采用陶瓷切割机切掉边缘后蚀刻加工金属线路图案,即得到amb覆铜陶瓷基板产品。

44.实施例3 amb覆铜陶瓷基板的制备s1、印刷焊膏:将40wt%粘结剂(丙烯酸树脂)与2wt%触变剂(聚脲)溶于58 wt%的二乙二醇单丁醚:松油醇=7:3的混合溶剂中配制膏体原料,将15 wt%膏体原料与85 wt%金属

粉末(30 wt%粒径为200~500nm的纳米银粉 35 wt%的微米银粉 32 wt%的银铜(ag:cu=1:1)合金粉 3 wt%的氢化钛粉)混合搅拌配制银铜钛活性焊膏,然后在铜板上表面印刷厚度为0.3mm的银铜钛活性焊膏;s2、脱脂处理:将步骤s1得到的印刷银铜钛活性焊膏的铜板放入气氛管式炉中,在氮气气氛下以每分钟3~5℃的升温速率升温至130℃并保温20分钟挥发和溢出银铜钛活性焊膏中的绝大部分有机组分,然后以每分钟10~20℃的升温速率升温到450℃保温1小时以除掉银铜钛活性焊膏中的少量残余有机组分并烧结粉末使其牢固粘附在铜板上得附着银铜钛活性焊料的铜板;s3、真空包装:将步骤s2得到的铜板与陶瓷板上下面层叠形成三明治结构,其中,三明治结构中铜板2附着银铜钛活性焊料3的一面与陶瓷板1相粘连,粘连后将其装入不锈钢箔袋4内,用不锈钢带捆紧以防止板移动错位,然后从袋口抽气到袋内真空度小于10-1

pa后,用激光焊接设备熔封袋口;s4. 高温热压钎焊:步骤s3得到的真空包装后的三明治结构样品采用感应加热或高温热板加热的方式,升温到950℃将银铜钛活性焊料熔化使陶瓷板和铜板钎焊在一起,即得amb覆铜陶瓷基板;s5、图案化:将步骤s4钎焊后的amb陶瓷基板破袋取出,采用陶瓷切割机切掉边缘后蚀刻加工金属线路图案,即得到amb覆铜陶瓷基板产品。

45.对比例1 amb陶瓷基板的制备与实施例1的区别在于:s1. 将5 wt%的纳米银粉替换为微米银粉;s2、s3、s4. 在铜板上印刷好活性焊膏后不经脱脂即与陶瓷板交替放置形成三明治结构,放入烘箱中以每分钟3~5℃的升温速率升温至130℃并保温4小时以挥发掉大部分溶剂后转入高真空钎焊炉,用压块施加50kg压力,待初始真空度小于10-3

pa后,以每分钟10~20℃的升温速率升温到450℃保温2小时进行脱脂处理,紧接着在真空度小于5

×

10-2

pa条件下从450℃升温到850℃进行钎焊。

46.其他试剂与条件均与实施例1相同,以上由于烘干脱脂过程焊膏表面非自由态,故延长了相关保温时间更能保证效果。

47.对比例2 amb陶瓷基板的制备与实施例1的区别在于:s3、s4. 步骤s2脱脂后印刷银铜钛活性焊料的铜板与陶瓷板交替放置形成三明治结构后,不进行真空包装,直接放入高真空钎焊炉,样品上不加压块提供压力,待初始真空度达到小于10-3

pa后,直接升温到850℃进行钎焊;其他试剂与条件均与实施例1相同。

48.性能测试:对实施例1、对比例1与对比例2中制备得到的amb陶瓷基板进行超声波空洞率扫描(分辨率为100um),结果表明(图4~图6):实施例1的amb覆铜陶瓷基板的界面空洞率显著低于对比例1和对比例2。具体数据如下:对于5.5*7.5英寸的amb陶瓷基板,采用对比例1所述常规焊膏配方和一步钎焊方法得到的界面空洞率为4%~8%(如图4,白色为空洞区域,空洞面积占总焊接面积的比例即为空洞率),采用对比例2所述常规焊膏配方和两步钎焊工艺,在

不加压条件下得到的界面空洞率为2%(如图5),而采用本发明实施例1所述配方和方法,配合两步钎焊工艺,在加压条件下得到的界面空洞率显著降低到1%以下(如图6)。其他实施例的效果与实施例1的效果相似。

49.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。