1.本发明涉及精细化工技术领域,具体而言,涉及一种用于生产弹性体的附聚剂及其制备方法。

背景技术:

2.大粒径聚丁二烯胶乳是制备abs树脂的基础原料之一,其品质是决定 abs树脂性能的关键。构建大粒径聚丁二烯胶乳的方法可以分成两种,一种是以日本jsr为代表的一步法制备大粒径聚丁二烯胶乳工艺,其优点在于步骤简单且制备的胶乳固含量高,粒径分布窄,缺点在于其生产周期长,效率低,其300nm聚丁二烯胶乳的制备时间接近30小时;另外一种制备大粒径聚丁二烯胶乳的方法为附聚法,其是将小粒径聚丁二烯胶乳(粒径尺寸为80~110nm)在外力作用下(如压力、温度)或附聚剂作用下附聚成粒子簇,形成小粒径聚丁二烯胶乳的聚集体,聚丁二烯聚集体之间相互融合后即可以获得大粒径聚丁二烯胶乳,附聚法的优点在于其制备效率高,周期短。常见的附聚剂有醋酸、无机盐以及高分子附聚剂等,其中高分子附聚剂的附聚效果最为明显,且附聚过程中析出的残胶含量最低,最受企业生产欢迎。中国台湾奇美公司已经高分子附聚技术制备的聚丁二烯胶乳应用于 abs树脂生产。

3.高分子附聚剂的本质是一种包含亲水基团的高分子化合物,亲水端能够与小粒径聚丁二烯胶乳之间产生内压差,促使其链段之间相互融合,达到附聚的作用。目前工业领域所使用的高分子附聚剂均为丙烯酸酯与丙烯酸及其衍生物的共聚物,其中丙烯酸酯多为丙烯酸丁酯、丙烯酸乙酯、丙烯酸异辛酯等,丙烯酸衍生物包含丙烯酸、甲基丙烯酸以及衣康酸、马来酸等。尽管现有的丙烯酸酯型高分子附聚剂能够很有效地对小粒径聚丁二烯胶乳进行附聚,但由于丙烯酸酯附聚剂本身酯基中的羰基位阻效应较大,致使用此附聚剂附聚的大粒径聚丁二烯胶乳的稳定性差,容易发生粒子簇与粒子簇之间的多次聚集,表现为用丙烯酸酯附聚剂制备的大粒径聚丁二烯胶乳的粒径在很长时间内都呈现出继续增加的趋势,粒径不稳定,因此该方法制备的大粒径聚丁二烯胶乳不易长期存储,工业中必须先用现制。如何开发一种新型的高分子附聚剂是工业生产中急需突破的技术问题。

4.有鉴于此,特提出本发明。

技术实现要素:

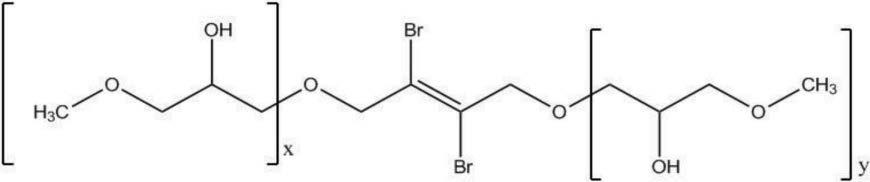

5.本发明涉及用于生产弹性体的附聚剂,其为高分子聚合物,制备所述聚合物的单体包含3~30重量份的功能型离子单体和100重量份的乙烯单体;

6.所述功能型离子单体为丙烯酸及丙烯酸衍生物中的一种或多种,所述丙烯酸衍生物为碳原子数≤5且带有至少一个弱酸官能团的化合物。

7.根据本发明的再一方面,还涉及制备如上所述附聚剂的方法,包括:

8.将所述功能型离子单体与乙烯单体在非氧化气氛下乳液聚合。

9.根据本发明的再一方面,还涉及如上所述附聚剂在通过附聚弹性颗粒以生产弹性

体中的应用。

10.本发明所提供的附聚剂能够大程度上降低了附聚剂中羰基的含量,进而减弱了羰基所导致的体积效应,使其制备的附聚剂附小粒径弹性颗粒所形成的粒子簇粒径稳定,能够长期存储。

11.本发明采用乳液聚合技术将乙烯单体与功能型离子单体进行共聚,工艺简单,附聚条件温和可控。

具体实施方式

12.现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

13.除非另有说明,用于披露本发明的所有术语(包括技术和科学术语)的意义与本发明所属领域普通技术人员所通常理解的相同。通过进一步的指导,随后的定义用于更好地理解本发明的教导。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

14.本发明中所使用的术语“含有”、“包含”和“包括”是同义词,其是包容性或开放式的,不排除额外的、未被引述的成员、元素或方法步骤。

15.本发明中用端点表示的数值范围包括该范围内所包含的所有数值及分数,以及所引述的端点。

16.本发明中涉及浓度数值,其含义包括在一定范围内的波动。比如,可以在相应的精度范围内波动。比如2%,可以允许

±

0.1%范围内波动。对于数值较大或无需过于精细控制的数值,还允许其含义包括更大波动。比如 100mm,可以允许

±

1%、

±

2%、

±

5%等范围内的波动。涉及分子量,允许其含义包括

±

10%的波动。

17.本发明中,涉及“多个”、“多种”等描述,如无特别限定,指在数量上指大于等于2。

18.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

19.本发明中,“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。

20.本发明中,“附聚剂(agglomerant)”一般意指基于亲水单体的可溶于水或可分散于水的聚合物。

21.在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。除非和本技术的发明目的和/或技术方案相冲突,否则,本发明涉及的引用文献以全部内容、全部目的被引用。本发明中涉及引用文献时,相关技术特征、术语、名词、短语等在引用文献中的定义也一并被引用。本发明中涉及引用文献时,被引用的相关技术特征的举例、优选方式也可作为参考纳入本技术中,但以能够实施本发明为限。应当理解,当引用内容与本技术中的描述相冲突时,以本技术为准或者适应性地根据本技术的描述进行修正。

22.本发明第一方面涉及用于生产弹性体的附聚剂,其为高分子聚合物,制备所述聚

合物的单体包含3~30重量份的功能型离子单体和100重量份的乙烯单体;

23.所述功能型离子单体为丙烯酸及丙烯酸衍生物中的一种或多种,所述丙烯酸衍生物为碳原子数≤5且带有至少一个弱酸官能团的化合物。

24.所述丙烯酸衍生物为碳原子数可以为3、4或5个,术语“带有至少一个弱酸官能团的化合物”优选带有cooh类型的化合物。作为-cooh类型的游离酸形式的带有至少一个弱酸官能团的单体的实例,可以提及丙烯酸、甲基丙烯酸、衣康酸和巴豆酸,其均仅包含一个弱酸官能团,以及马来酸和富马酸,其就此而言包含两个弱酸官能团。

25.在一些实施方式中,所述功能型离子单体为5~25重量份,例如10、15、 20重量份。

26.在一些实施方式中,所述附聚剂的平均粒径为50nm~90nm,例如60nm、 70nm、80nm。

27.附聚剂的粒径分布并不关键,但通常浆料中具有小于90nm粒度的颗粒的体积分数为至少90%。

28.在一些实施方式中,所述附聚剂的聚合物分散性指数为0.02~0.06,例如0.03、0.04、0.05。

29.在一些实施方式中,所述附聚剂的zeta电位值为-(40mv~70mv),例如-50mv、-60mv。

30.本发明的第二方面涉及制备如上所述附聚剂的方法,包括:

31.将所述功能型离子单体与乙烯单体在非氧化气氛下乳液聚合。

[0032]“非氧化气氛”可典型的由稀有气体或者氮气提供。

[0033]

合适的乳化剂是技术工人已知并且在水性乳液聚合的情形下通常被用作分散剂的那些乳化剂;这类乳化剂例如被描述于houben-weyl,methodender organischen chemie,第xiv/1卷,makromolekulare stoffe[macromolecularsubstances],georg-thieme-verlag,stuttgart,1961,第411-420页中。阴离子、阳离子和非离子乳化剂是合适的。优选使用阴离子乳化剂,且尤其是皂类。合适的阴离子乳化剂e是c

8-c

18

脂肪酸与例如以下者的盐:碱金属,诸如na和k;铵;挥发性胺,诸如三乙胺、乙醇胺、二乙醇胺、三乙醇胺和吗啉等;以及二价和三价阳离子,诸如钙、镁、铝等。其他合适的阴离子乳化剂的实例是:烷基硫酸酯(烷基:c

8-c

22

)的碱金属盐和铵盐,硫酸单酯与乙氧基化烷醇(eo单元:2至50,烷基:c

12-c

18

)和乙氧基化烷基酚(eo 单元:3至50,烷基:c

4-c9)的碱金属盐和铵盐,烷基磺酸(烷基:c

12-c

18

) 的碱金属盐和铵盐,和烷芳基磺酸(烷基:c

9-c

18

)的碱金属盐和铵盐。其他合适的乳化剂在上述引文中的houben-weyl第192-208页中给出。优选的乳化剂包括十二烷基硫酸钠、十二烷基苯磺酸钠、油酸钾和油酸钠中的一种或多种。

[0034]

在一些实施方式中,所述乳化剂的添加量为0.1~5重量份,例如0.5、1、 2、3、4重量份。

[0035]

在一些实施方式中,所述乳液聚合反应体系中所采用的引发剂包括硫酸钾、过硫酸铵、过氧化氢二异丙苯和过氧化氢对孟烷中的一种。

[0036]

在一些实施方式中,所述引发剂的添加量为0.1~1重量份,例如0.3、 0.5、0.7、0.9重量份。

[0037]

在一些实施方式中,所述乳液聚合反应体系中还包含0.1~3重量份的电解质,例如0.5、1、1.5、2、2.5重量份的电解质。

[0038]

在一些实施方式中,所述电解质包括碳酸钾、碳酸钠、碳酸氢钾、碳酸氢钠、氯化钠和氢氧化钠中的一种或多种。

[0039]

在一些实施方式中,所述乳液聚合反应体系中还包含0.1~1重量份的还原剂,例如0.3、0.5、0.7、0.9重量份。

[0040]

在一些实施方式中,所述还原剂包括亚硫酸钠和/或硫酸亚铁。

[0041]

在一些实施方式中,所述乳液聚合反应体系中还包含0.1~2重量份的链转移剂,例如0.2、0.4、0.6、0.8、1、1.2、1.4、1.6、1.8重量份。

[0042]

在一些实施方式中,所述链转移剂包括正十二烷基硫醇、叔十二烷基硫醇和异丙醇中的一种或多种。

[0043]

所述乳液聚合反应体系为水性乳液,在一些实施方式中,所述乳液聚合反应体系中水的含量为100~300重量份,例如150、200、250重量份。水可以为超纯水、ro水、蒸馏水、双蒸水、去离子水。

[0044]

在一些实施方式中,所述乳液聚合反应的反应温度为5℃~70℃,例如 10℃、20℃、30℃、40℃、50℃、60℃。

[0045]

在一些实施方式中,所述乳液聚合反应的反应时间为6~14小时,例如 8、10、12小时。

[0046]

较为优选的,先将乳化剂、电解质、引发剂和任选的还原剂溶于去离子水中(优选于室温下),再加入功能型离子单体、乙烯单体和任选的链转移剂进行反应。

[0047]

根据本发明的第三方面,涉及如上所述附聚剂在通过附聚弹性颗粒以生产弹性体中的应用。

[0048]

其中,待附聚的弹性颗粒之中,特别优选由聚丁二烯颗粒、聚(苯乙烯丁二烯)颗粒、聚(丙烯腈丁二烯)颗粒和聚丙烯酸丁酯颗粒以及它们的组合组成的组。优选地,弹性颗粒是聚丁二烯颗粒。

[0049]

在根据本发明的方法,所述弹性颗粒在与所述附聚剂进行接触时,所述弹性颗粒在反应体系中使用的量相对于反应液的总重量计至少20重量%、优选至少20重量%且至多90重量%、优选至少20重量%且至多80重量%、更优选至少30重量%且至多70重量%、甚至更优选至少30重量%且至多 60重量%的弹性颗粒。

[0050]

在根据本发明的方法,所述弹性颗粒在与所述附聚剂进行接触时,所述附聚剂在反应体系中使用的量相对于反应液的总重量计至少1重量%、优选1重量%~20重量%,亦可以选择2重量%、3重量%、4重量%、5 重量%、6重量%、7重量%、8重量%、9重量%、10重量%、15重量%。

[0051]

作为示例,所重量%述弹性颗粒的颗粒直径可以为50~500纳米,例如 100、150、200、250、300、400、500纳米。优选50~150纳米。

[0052]

按照本发明进行附聚反应需混合一定时间,按一般规律混合时间为1 分钟到48小时之间,同时混合是在10℃~100℃之间的温度下进行的。

[0053]

附聚后胶乳的颗粒(即弹性体)形态一般呈球形,这些颗粒的表面光滑。而且所得到的附聚后颗粒对冻融循环是热稳定的,对超声波、对后加附聚胶乳和剪应力都稳定。优选该方法可以生产出颗粒大小直至1700纳米的附聚后的颗粒;例如100、150、200、250、300、400、500、600、700、 800、900、1000、1200、1400、1600纳米。

[0054]

下面将结合实施例对本发明的实施方案进行详细描述。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,优先参考本发明中给出的指引,还可以按照本领域的实验手册或常规条件,还可以参考本领域已知的其它实验方法,或者按照制造厂商所建议的条件。

[0055]

下述的具体实施例中,涉及原料组分的量度参数,如无特别说明,可能存在称量精度范围内的细微偏差。涉及温度和时间参数,允许仪器测试精度或操作精度导致的可接受的偏差。

[0056]

实施例1

[0057]

(1)室温条件下将高压反应釜用氮气置换2次,抽负压至-0.1mpa,将乳化剂十二烷基硫酸钠0.6份,电解质碳酸钾0.2份,引发剂过氧化氢异丙苯0.3份,还原剂硫酸亚铁0.01份,去离子水200份置于高压反应釜中,使其固体试剂完全溶解。

[0058]

(2)继续向反应釜中加入功能型离子单体丙烯酸15份,链转移剂十二烷基硫酸钠0.6份后,向反应釜打入乙烯单体100份。

[0059]

(3)乙烯单体打入后,封闭进料开关,将高压反应釜升高温度至55℃,在高压条件下进行乙烯乳液聚合制备乙烯基高分子附聚剂。

[0060]

(4)维持聚合反应时间为12小时后,降低反应釜温度至室温,开启高压反应釜放气阀门将未反应的乙烯单体拍空后,即可以获得新型高分子附聚剂乳液。

[0061]

实施例2

[0062]

(1)室温条件下将高压反应釜用氮气置换2次,抽负压至-0.1mpa,将乳化剂十二烷基苯磺酸钠1份,电解质碳酸钠0.5份,引发剂过硫酸钾 0.3份,还原剂亚硫酸钠0.1份,去离子水150份置于高压反应釜中,使其固体试剂完全溶解。

[0063]

(2)继续向反应釜中加入功能型离子单体甲基丙烯酸20份,链转移剂叔十二烷基硫酸钠1份后,向反应釜打入乙烯单体100份。

[0064]

(3)乙烯单体打入后,封闭进料开关,将高压反应釜升高温度至50℃,在高压条件下进行乙烯乳液聚合制备乙烯基高分子附聚剂。

[0065]

(4)维持聚合反应时间为13小时后,降低反应釜温度至室温,开启高压反应釜放气阀门将未反应的乙烯单体拍空后,即可以获得新型高分子附聚剂乳液2。

[0066]

实施例3

[0067]

(1)室温条件下将高压反应釜用氮气置换2次,抽负压至-0.1mpa,将乳化剂十二烷基苯磺酸钠0.5份,十二烷基硫酸钠0.4份,电解质碳酸钠 0.5份,引发剂过氧化氢对孟烷0.3份,还原剂硫酸亚铁0.1份,去离子水 200份置于高压反应釜中,使其固体试剂完全溶解。

[0068]

(2)继续向反应釜中加入功能型离子单体衣康酸10份,链转移剂叔十二烷基硫酸钠1份后,向反应釜打入乙烯单体100份。

[0069]

(3)乙烯单体打入后,封闭进料开关,将高压反应釜降低温度至5℃,在高压条件下进行乙烯乳液聚合制备乙烯基高分子附聚剂。

[0070]

(4)维持聚合反应时间为9小时后,降低反应釜温度至室温,开启高压反应釜放气阀门将未反应的乙烯单体拍空后,即可以获得新型高分子附聚剂乳液3。

[0071]

将实施例1-3制备高分子附聚剂稀释至固含量为5%,利用英国马尔文公司的激光

粒度仪和zeta电位分析仪测试附聚剂的粒子尺寸和电位值,其获得的数据如表1所示。

[0072]

对比例1

[0073]

按照论文“用高分子附聚法制备大粒径聚丁二烯胶乳”(《合成橡胶工业》, 2014,37:34-37)方法合成丙烯酸乙酯系高分子附聚剂。

[0074]

表1实施例1-3制备的附聚剂性能参数

[0075] 平均粒径(nm)pdizeta电位(-mv)实施例178nm0.03856.7实施例267nm0.02846.3实施例374nm0.04650.1对比例179nm0.06749.2

[0076]

从表1可以看出利用乙烯与离子型共聚单体制备的高分子附聚剂尺寸小于100nm,pdi值小于0.1,为窄粒径分布,且zeta电位值大于0.1,表明其稳定性良好,其表观性能与文献对比例中报道性能一致。

[0077]

将实施例1-3和对比例1中制备的高分子附聚剂稀释至5%浓度,按照 1:10的质量比在室温下附聚粒子尺寸为100nm,固含量为40%的小粒径聚丁二烯胶乳(石家庄瑞田生化有限公司提供),附聚时间为1小时,附聚后静止不同之间测试其附聚后胶乳的平均粒径,其获得的具体数据如表2所示。

[0078]

表2不同附聚剂附聚胶乳粒径随静止时间的变化

[0079]

附聚时间0小时6小时12小时24小时48小时72小时附聚剂1296nm302nm311nm315nm313nm309nm附聚剂2307nm312nm321nm324nm325nm319nm附聚剂3224nm235nm246nm251nm249nm253nm对比例1279nm310nm332nm345nm393nm430nm

[0080]

从表2可以看出乙烯与丙烯酸衍生物制备的高分子附聚剂附聚的大粒径胶乳尺寸稳定性较好,在一定时间存储过程中粒径变化幅度小。

[0081]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。