1.本发明涉及机械加工技术领域,涉及一种氩弧焊接装置。

背景技术:

2.目前,在加工机匣环时,将机匣环加工为板材卷筒后,钳工使用焊接设备手动沿着直线焊接成型,这样手持零件焊接的焊接方式所产生的焊缝不规则、薄厚不均匀、焊缝质量差,焊接后需钳工手工打磨光滑,使得生产效率大大降低,这种加工工艺焊接出的焊缝质量会对后续的装配工序产生一定的不良影响。

3.因此,需要提出一种氩弧焊接装置,以解决现有技术存在的问题。

技术实现要素:

4.本发明解决的技术问题:本发明提供一种氩弧焊接装置,以解决手工焊接机匣环焊缝薄厚不均匀,焊缝质量差,焊接后需手工打磨光滑等问题,进而提高机匣环氩弧焊接质量。

5.本发明的技术方案:

6.一种氩弧焊接装置,包括底板12、定位通氩气组件和压紧组件,所述的底板12上表面两端分别设置支座c10和支座d15,所述的支座c10上设置有支座b9,支座d15上设置支座a2,所述的定位通氩气组件一端与设置在支座b9 上,并与支座b9旋转连接,另一端设置在支座a2上,所述的压紧组件一端与支座c10顶部旋转连接,另一端与支座d15顶部连接,且压紧组件位于定位通氩气组件上方,二者之间设置有用于放置零件的距离。

7.进一步,所述的压紧组件一端与支座c10顶部通过圆柱销8旋转连接,另一端与支座d15顶部通过蝶形螺母1连接。

8.进一步,所述的压紧组件包括支板16,所述支板16上设置有两组等距离排布的螺纹孔,所述的螺纹孔内设置压紧螺钉4。

9.进一步,所述的定位通氩气组件一端与设置在支座b9上,并与支座b9通过圆柱销8旋转连接,另一端设置在支座a2上,并通过第一螺钉3与支座a2 连接。

10.进一步,所述的定位通氩气组件包括平板6、定位支板7,所述的平板6 设置在定位支板7底部,与定位支板7之间形成密封腔,所述密封腔一侧设置有进气嘴18,进气嘴18与密封腔连通,所述的定位支板7上设置有沿其长度方向的长槽19,长槽19与零件焊缝位置对应,所述定位支板7上还设置有连通密封腔的通气小孔20。

11.进一步,所述的平板6、定位支板7通过沉头螺钉5固定连接。

12.进一步,所述的进气嘴18与密封腔接触面之间设置密封垫17。

13.进一步,所述的底板12两端设置有u形槽,支座c10和支座d15通过螺栓11分别连接在底板12两端的u形槽中,通过螺栓11在u形槽中滑动,调节支座c10和支座d15之间的距离,匹配不同长度的零件,所述的底板上还设置有若干减重槽。

14.进一步,所述的支板16为z字形结构,包括两个高度不同的平面,高度较低的平面

上设置压紧螺钉4,高度较高的平面比第一螺钉3高度高,不会对第一螺钉3造成干涉。

15.进一步,所述的底板12下表面两端分别设置有两个用于与氩弧焊设备机床定位的连接键13,连接键13通过第二螺钉14与底板12下表面连接。

16.本发明的有益效果:本发明提冲一种氩弧焊接装置,以解决手工焊接机匣环焊缝薄厚不均匀,焊缝质量差,焊接后需手工打磨光滑等问题,进而提高机匣环氩弧焊接质量。

附图说明

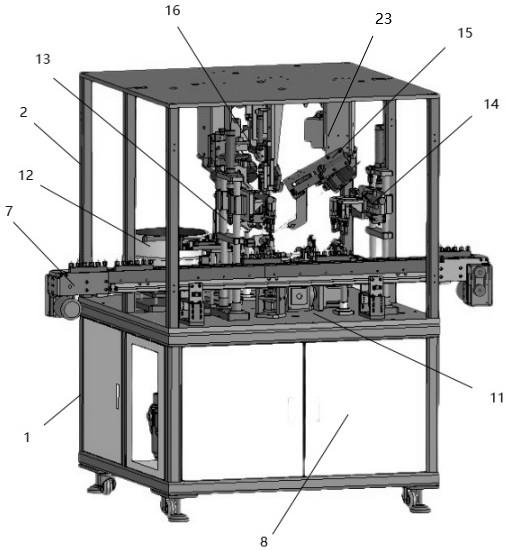

17.图1是本发明的氩弧焊接装置结构示意图;

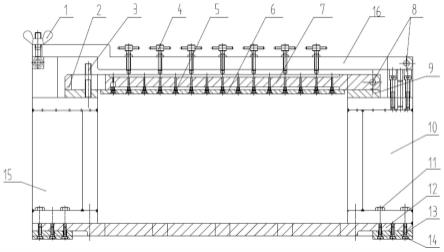

18.图2是本发明压紧组件示意图;

19.图3是本发明的定位支板7侧视图;

20.图4是本发明的定位支板7俯视图;

21.图5是本发明底板12侧视图;

22.图6是本发明底板12俯视图;

23.图7是图6沿a-a方向的剖视图;

24.图8是本发明定位通氩气组件侧视图;

25.图9是本发明定位通氩气组件俯视图;

26.图10是本发明连接键13俯视图;

27.图11是本发明连接键13侧视图;

28.图12是本发明支座b侧视图;

29.图13是本发明支座b俯视图;

30.图14是本发明支座a侧视图;

31.图15是本发明支座a俯视图;

32.图16是机匣环零件示意图;

33.附图标记说明:1蝶形螺母;2支座a;3第一螺钉;4压紧螺钉;5沉头螺钉;6平板;7定位支板;8圆柱销;9支座b;10支座c;11螺栓;12 底板;13连接键;14第二螺钉;15支座d;16支板;17密封垫;18进气嘴; 19长槽,20通气小孔。

具体实施方式

34.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解:

35.如图1所示,一种氩弧焊接装置,包括底板12、定位通氩气组件和压紧组件,所述的底板12上表面两端分别设置支座c10和支座d15,所述的支座c10 上设置有支座b9,支座d15上设置支座a2,所述的定位通氩气组件一端与设置在支座b9上,并与支座b9通过圆柱销8旋转连接,另一端设置在支座a2 上,并通过第一螺钉3与支座a2连接,所述的压紧组件一端与支座c10顶部通过圆柱销8旋转连接,另一端与支座d15顶部通过蝶形螺母1连接,且压紧组件位于定位通氩气组件上方,二者之间设置有用于放置零件的距离,本发明用圆柱销8连接安装压紧组件和支座b9,支座a2用以支撑压紧组件后拧紧,防止焊接过程中产生窜动。

36.如图2所示,所述的压紧组件包括支板16,所述支板16上设置有两组等距离排布的螺纹孔,所述的螺纹孔内设置压紧螺钉4,优选的,支板上有30处 m6螺纹孔分成两组等距离排布,安装卷筒零件后拧紧压紧螺钉4,保证卷筒前后两个边缘对齐并固定牢靠,另外,所述的支板16为z字形结构,包括两个高度不同的平面,高度较低的平面上设置压紧螺钉4,高度较高的平面比第一螺钉3高度高,不会对第一螺钉3造成干涉。

37.支板16一端设置有销轴孔,通过圆柱销8穿过销轴孔将支板18一端铰接在支座c10顶部,支板16一端设置有孔,用于蝶形螺母1穿过孔将支板16另一端固定在支座d15上。

38.如图8-9所示,所述的定位通氩气组件包括平板6、定位支板7,定位支板 7右端通过圆柱销8转动连接在支座b,左端开设有条形孔,通过第一螺钉3 将左端固定在支座a2上,所述的平板6设置在定位支板7底部,平板6、定位支板7通过沉头螺钉5固定连接,平板与定位支板7之间形成密封腔,所述密封腔一侧设置有进气嘴18,进气嘴18与密封腔连通,用于与外部氩气源相连通,所述的定位支板7上设置有沿其长度方向的长槽19,长槽19与零件焊缝位置对应,长槽19用于对齐零件的焊缝,使得在进行焊接时,焊缝正对长槽 19,另外,长槽可以用于收集焊接过程中掉落的杂质,所述定位支板7上还设置有连通密封腔的通气小孔20,通气小孔20贯穿整个定位支板7,在焊接前,外部气源通过进气嘴18向装置内通入氩气,所通入的氩气通过平板6和定位支板7所形成的密封腔,再由定位支板7上均匀排布的通气小孔20流出,充满焊缝四周,在零件焊缝周围充满氩气以排除其他气体,实现对焊接处的气体保护。

39.如图9,所述的进气嘴18与密封腔接触面之间设置密封垫17,防止氩气从进气嘴18与密封腔的接触面溢出。

40.在本发明中,所述的底板12两端设置有u形槽,支座c10和支座d15通过螺栓11分别连接在底板12两端的u形槽中,通过螺栓11在u形槽中滑动,调节支座c10和支座d15之间的距离,匹配不同长度的零件,所述的底板上还设置有若干减重槽,可以减轻整个装置的重量,便于安装在氩弧焊机床上。

41.所述的底板12下表面两端分别设置有两个用于与氩弧焊设备机床定位的连接键13,连接键13通过第二螺钉14与底板12下表面连接,当本发明的装置放置在设备上,通过两个连接键13与氩弧焊接设备槽定位拉直,焊枪在数控程序控制下沿着直线行程,把缝隙焊接牢固,保证焊缝笔直美观。

42.本发明装置的工作过程为:

43.参照图16,机匣环零件为两端开口口径不同的环形中空零件,在安装卷筒零件前,先将蝶形螺母1旋开,使得支板16左端与支座d15分离,而后将支板16左端以支板16右端的圆柱销8为转轴旋转抬起,再将螺钉3旋开,使得定位支板7左端与支座a分离,定位支板7以定位支板7右端的圆柱销8为转轴旋转抬起,而后,将准备好的卷筒零件如图16所示的方向,套接在支板7 外部,并将所需焊接的两边缘焊缝对齐贴合在支板7上平面的长槽19,零件安装完成后,将定位支板7放平并拧紧第一螺钉3,然后放下支板16,并拧紧蝶形螺母1。

44.在保证所需焊接的两边缘对齐的情况下,旋紧支板16上两侧对称排布的第二螺钉14,第二螺钉有两组,分别压紧在焊缝两侧,实现对零件的定位和固定,第二螺钉14保证卷筒零件固定牢靠。

45.最后将安装好的零件和装置通过连接键13固定在氩弧焊设备上,以保证装置安装

的位置正确。在焊接前通过进气嘴18向装置内通入氩气,所通入的氩气通过平板6和定位支板7所形成的密封腔再由定位支板7上均匀排布的通气小孔20流出,充满焊缝四周,实现对焊接过程的气体保护,最后使用焊枪在数控程序的控制下沿着坐标轴对零件上的缝隙进行连续焊接。

46.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。