1.本发明涉及三叉式万向节叉加工技术领域,具体为一种三叉式万向节叉的单双向挤压精密成形处理系统及方法。

背景技术:

2.目前,常用的球形轴三叉万向节和圆柱轴三叉万向节大部分都是采用热模锻成形工艺,其热锻件加工精度低,同时锻件合模线上存在飞边或毛刺,表面因氧化而粗糙,成形过程中金属流线分布不均或出现乱流、回流等现象,因而生产制造成本高。

3.随着机械工业的发展和国际竞争的日趋激烈,对万向节产品力学性能的提高和加工制造成本的降低提出了更高的要求,尤其对加工质量提出了更高的要求。现有的挤压成形设备在对三叉式万向节叉的胚料进行挤压加工过程中,缺乏对胚料的固定和限位,导致胚料加工精度较低,不仅增加了后续的加工难度,降低了加工效率,而且影响三叉式万向节叉成品的精度和质量。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种三叉式万向节叉的单双向挤压精密成形处理系统及方法,解决了现有的挤压成形设备在对三叉式万向节叉的胚料进行挤压加工过程中,缺乏对胚料的固定和限位,导致胚料加工精度较低,不仅增加了后续的加工难度,降低了加工效率,而且影响三叉式万向节叉成品的精度和质量的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种三叉式万向节叉的单双向挤压精密成形处理系统,包括安装底座,所述安装底座底部的四角均固定连接有支撑腿,所述安装底座顶部的两侧均固定连接有安装立板,所述安装立板的一侧设置有伸缩杆,所述伸缩杆的输出端固定连接有承载板,所述承载板的一侧固定连接有第一成型模,所述承载板的一侧且位于第一成型模的两侧固定连接有第一联动板,所述安装立板的一侧滑动连接有两个与第一成型模相适配的第二成型模,两个所述第二成型模均与安装立板的滑动连接,两个所述第二成型模分别位于第一成型模的两侧,两个所述第二成型模靠近第一联动板的一侧固定连接有与第一联动板相适配的第二联动板,所述安装底座、安装立板和第二联动板之间设置有止回机构,所述安装底座的顶部且位于第一成型模与两个第二成型模之间设置有限位机构,所述限位机构贯穿安装底座并延伸至安装底座的底部。

8.优选的,所述止回机构包括安装箱,所述安装箱与安装立板的一侧固定连接,所述安装箱的顶部设置有安装轴,所述安装轴贯穿安装箱并与安装箱转动连接,所述安装轴与安装箱之间设置有止逆组件,所述安装轴的底端与安装底座的顶部转动连接,所述安装轴的表面固定连接有限位齿轮,所述第二联动板的一侧固定连接有与限位齿轮相适配的齿条板。

9.优选的,所述止逆组件包括棘轮,所述棘轮位于安装箱的内部且与安装轴的表面固定连接,所述安装箱内壁的顶部通过转轴转动连接有调节板,所述调节板的一端与安装箱之间设置有调节组件,所述调节板的另一端固定连接有与棘轮相适配的棘爪。

10.优选的,所述调节组件包括固定筒,所述固定筒与安装箱固定连接,所述固定筒的内壁滑动连接有按压板,所述按压板的一侧固定连接有推力杆,所述推力杆远离调节板的一端贯穿固定筒并与调节板转动连接,所述按压板的一侧且位于推力杆的表面固定连接有第一弹簧。

11.优选的,所述限位机构包括安装筒,所述安装筒的顶端与安装底座的底部固定连接,所述安装筒的内壁滑动连接有第一活动板,所述第一活动板的底部与安装筒之间设置有微调组件,所述第一活动板的顶部固定连接有顶杆,所述顶杆的顶端贯穿安装底座并延伸至安装底座的上方,所述顶杆的顶端固定连接有安装盘,所述安装盘的边缘设置有限位组件。

12.优选的,所述限位组件包括限位板,所述限位板与安装盘固定连接,所述限位板的底部远离顶杆的一侧固定连接有第一挡板,所述第一挡板的一侧设置有限位杆,所述限位杆的一端固定连接有防脱板,所述防脱板的一侧且位于限位杆的表面固定连接有第二弹簧,所述限位杆远离防脱板的一端贯穿第一挡板并延伸至第一挡板的外侧,所述限位杆位于第一挡板外侧的一端固定连接有第二挡板。

13.优选的,所述微调组件包括内螺纹管,所述内螺纹管的底端与安装筒内壁的底部转动连接,所述内螺纹管的内壁螺纹连接有螺纹杆,所述螺纹杆的顶端固定连接有第二活动板,所述第二活动板通过滑轨与安装筒的内壁滑动连接,所述第二活动板的顶部固定连接有第三弹簧,所述第三弹簧的顶端与第一活动板的底部固定连接。

14.优选的,所述安装筒的一侧设置有调节杆,所述调节杆贯穿安装筒并与安装筒转动连接,所述调节杆位于安装筒内部的一端固定连接有锥齿轮,所述内螺纹管的表面固定连接有与锥齿轮相适配的锥齿圈,所述安装筒的内壁固定连接有支撑轨,所述支撑轨的内壁转动连接有支撑环,所述支撑环与内螺纹管固定连接。

15.本发明还公开了一种三叉式万向节叉的单双向挤压精密成形处理系统及方法,具体包括以下步骤:

16.s1、将待加工胚料放到安装盘和限位板上,防脱板在第二弹簧的作用下通过限位杆带动第二挡板将胚料夹持固定,通过控制面板打开伸缩杆,伸缩杆工作通过承载板推动第一成型模和第一联动板一起运动,第一联动板运动推动第二联动板一起运动,第二联动板运动时,带动齿条板运动,齿条板运动通过啮合作用带动限位齿轮和安装轴一起转动,安装轴转动棘轮一起转动配合棘爪对齿条板、第二联动板和第二成型模进行止回,第二联动板运动推动第二成型模配合第一成型模一起挤压胚料。

17.s2、胚料被第一成型模和第二成型模挤压变形时,第二挡板被胚料推着远离限位板,同时限位板和安装盘通过顶杆推动第一活动板运动压缩第三弹簧,第二挡板运动时,第二弹簧被进一步压缩,保证胚料在挤压时,限位组件始终对胚料进行有效限位,保证胚料挤压成型的精度。

18.s3、胚料被第一成型模和第二成型模挤压变形时,转动调节杆带动锥齿轮一起转动,锥齿轮转动通过啮合作用带动锥齿圈和内螺纹管一起转动,内螺纹管转动通过螺纹杆

带动第二活动板沿安装筒的内壁向下滑动使第三弹簧的预紧力变小,避免第三弹簧被过度挤压。

19.s4、伸缩杆不断伸缩通过承载板带动第一成型模对胚料进行挤压,将胚料挤压成长条状三叉万向节截面长轴类毛坯件,伸缩杆通过承载板带动第一成型模和第一联动板复位,推动按压板通过推力杆推动调节板绕转轴转动带动棘爪与棘轮的棘齿脱离,转动安装轴带动限位齿轮转动,限位齿轮转动通过啮合作用带动齿条板、第二联动板和第二成型模复位,将成型后的胚料从限位机构上取下来,将挤压成形具有三叉万向节横截面的长轴类毛坯件,根据最终产品的尺寸要求采用线切割的方法加工成多件半成品件,将线切割成的多件半成品件,按照尺寸要求,分别切削加工成三叉万向节成品件。

20.所述步骤s1中伸缩杆为液压伸缩杆。

21.(三)有益效果

22.本发明提供了三叉式万向节叉的单双向挤压精密成形处理系统及方法。与现有技术相比具备以下有益效果:

23.(1)、该三叉式万向节叉的单双向挤压精密成形处理系统及方法,通过止回机构包括安装箱,安装箱与安装立板的一侧固定连接,安装箱的顶部设置有安装轴,安装轴贯穿安装箱并与安装箱转动连接,安装轴与安装箱之间设置有止逆组件,安装轴的底端与安装底座的顶部转动连接,安装轴的表面固定连接有限位齿轮,第二联动板的一侧固定连接有与限位齿轮相适配的齿条板,止逆组件包括棘轮,棘轮位于安装箱的内部且与安装轴的表面固定连接,安装箱内壁的顶部通过转轴转动连接有调节板,调节板的一端与安装箱之间设置有调节组件,调节板的另一端固定连接有与棘轮相适配的棘爪,调节组件包括固定筒,固定筒与安装箱固定连接,固定筒的内壁滑动连接有按压板,按压板的一侧固定连接有推力杆,推力杆远离调节板的一端贯穿固定筒并与调节板转动连接,按压板的一侧且位于推力杆的表面固定连接有第一弹簧,通过止回机构的设置,第一成型模在配合第二成型模挤压胚料后,脱离胚料时,止回机构能对第二成型模进行限位,实现对胚料的固定和限位,避免胚料发生位移,不仅降低了后续的加工难度,而且能有效提高三叉式万向节叉成品的精度和质量。

24.(2)、该三叉式万向节叉的单双向挤压精密成形处理系统及方法,通过限位组件包括限位板,限位板与安装盘固定连接,限位板的底部远离顶杆的一侧固定连接有第一挡板,第一挡板的一侧设置有限位杆,限位杆的一端固定连接有防脱板,防脱板的一侧且位于限位杆的表面固定连接有第二弹簧,限位杆远离防脱板的一端贯穿第一挡板并延伸至第一挡板的外侧,限位杆位于第一挡板外侧的一端固定连接有第二挡板,通过限位组件的设置,方便对胚料初始加工时的位置进行固定和限位,为三叉式万向节叉挤压加工的精度奠定基础。

25.(3)、该三叉式万向节叉的单双向挤压精密成形处理系统及方法,通过微调组件包括内螺纹管,内螺纹管的底端与安装筒内壁的底部转动连接,内螺纹管的内壁螺纹连接有螺纹杆,螺纹杆的顶端固定连接有第二活动板,第二活动板通过滑轨与安装筒的内壁滑动连接,第二活动板的顶部固定连接有第三弹簧,第三弹簧的顶端与第一活动板的底部固定连接,安装筒的一侧设置有调节杆,调节杆贯穿安装筒并与安装筒转动连接,调节杆位于安装筒内部的一端固定连接有锥齿轮,内螺纹管的表面固定连接有与锥齿轮相适配的锥齿

圈,安装筒的内壁固定连接有支撑轨,支撑轨的内壁转动连接有支撑环,支撑环与内螺纹管固定连接,通过微调组件的设置,在胚料挤压变形的过程中,不断调节第三弹簧的预紧力,既保证了胚料在挤压变形的过程中能得到有效的限位,又不干涉胚料的形变。

附图说明

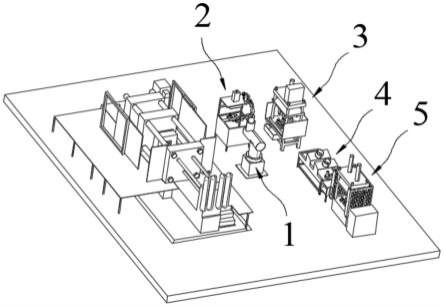

26.图1为本发明结构的立体图;

27.图2为本发明结构的俯视图;

28.图3为本发明结构第二成型模的立体图;

29.图4为本发明结构止回机构的立体图;

30.图5为本发明结构止逆组件的立体图;

31.图6为本发明结构调节组件的立体图;

32.图7为本发明结构限位机构的剖视图;

33.图8为本发明结构图7中a处的局部放大图;

34.图9为本发明结构图7中b处的局部放大图;

35.图10为本发明结构微调组件的立体图。

36.图中,1安装底座、2支撑腿、3安装立板、4伸缩杆、5止回机构、51安装箱、52安装轴、53限位齿轮、54齿条板、55止逆组件、551棘轮、552转轴、553调节板、554棘爪、555调节组件、5551固定筒、5552按压板、5553推力杆、5554第一弹簧、6限位机构、61安装筒、62第一活动板、63微调组件、631内螺纹管、632螺纹杆、633第二活动板、634滑轨、635第三弹簧、636调节杆、637锥齿轮、638锥齿圈、639支撑轨、6310支撑环、64顶杆、65安装盘、66位组件、661限位板、662第一挡板、663限位杆、664防脱板、665第二弹簧、666第二挡板、7承载板、8第一成型模、9第一联动板、10第二成型模、11第二联动板。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.请参阅图1-10,本发明实施例提供技术方案:一种三叉式万向节叉的单双向挤压精密成形处理系统,包括安装底座1,安装底座1底部的四角均固定连接有支撑腿2,安装底座1顶部的两侧均固定连接有安装立板3,安装立板3的一侧设置有伸缩杆4,伸缩杆4的输出端固定连接有承载板7,承载板7的一侧固定连接有第一成型模8,第一成型模8的底部通过导向轨与安装底座1的顶部滑动连接,承载板7的一侧且位于第一成型模8的两侧固定连接有第一联动板9,安装立板3的一侧滑动连接有两个与第一成型模8相适配的第二成型模10,第二成型模10的底部通过导向轨与安装底座1的顶部滑动连接,第二成型模10的侧边通过导向轨与安装立板3的表面滑动连接,两个第二成型模10均与安装立板3的滑动连接,两个第二成型模10分别位于第一成型模8的两侧,两个第二成型模10靠近第一联动板9的一侧固定连接有与第一联动板9相适配的第二联动板11,安装底座1、安装立板3和第二联动板11之间设置有止回机构5,安装底座1的顶部且位于第一成型模8与两个第二成型模10之间设置

有限位机构6,限位机构6贯穿安装底座1并延伸至安装底座1的底部。

39.本发明实施例中,止回机构5包括安装箱51,安装箱51与安装立板3的一侧固定连接,安装箱51的顶部设置有安装轴52,安装轴52贯穿安装箱51并与安装箱51转动连接,安装轴52与安装箱51之间设置有止逆组件55,安装轴52的底端与安装底座1的顶部转动连接,安装轴52的表面固定连接有限位齿轮53,第二联动板11的一侧固定连接有与限位齿轮53相适配的齿条板54。

40.本发明实施例中,止逆组件55包括棘轮551,棘轮551位于安装箱51的内部且与安装轴52的表面固定连接,安装箱51内壁的顶部通过转轴552转动连接有调节板553,调节板553的一端与安装箱51之间设置有调节组件555,调节板553的另一端固定连接有与棘轮551相适配的棘爪554。

41.本发明实施例中,调节组件555包括固定筒5551,固定筒5551与安装箱51固定连接,固定筒5551的内壁滑动连接有按压板5552,按压板5552的一侧固定连接有推力杆5553,推力杆5553远离调节板553的一端贯穿固定筒5551并与调节板553转动连接,按压板5552的一侧且位于推力杆5553的表面固定连接有第一弹簧5554,第一弹簧5554处于压缩状态。

42.本发明实施例中,限位机构6包括安装筒61,安装筒61的顶端与安装底座1的底部固定连接,安装筒61的内壁滑动连接有第一活动板62,第一活动板62的底部与安装筒61之间设置有微调组件63,第一活动板62的顶部固定连接有顶杆64,顶杆64的顶端贯穿安装底座1并延伸至安装底座1的上方,顶杆64的顶端固定连接有安装盘65,安装盘65的边缘设置有限位组件66。

43.本发明实施例中,限位组件66包括限位板661,限位板661与安装盘65固定连接,限位板661的底部远离顶杆64的一侧固定连接有第一挡板662,第一挡板662的一侧设置有限位杆663,限位杆663的一端固定连接有防脱板664,防脱板664的一侧且位于限位杆663的表面固定连接有第二弹簧665,第二弹簧665处于压缩状态,限位杆663远离防脱板664的一端贯穿第一挡板662并延伸至第一挡板662的外侧,限位杆663位于第一挡板662外侧的一端固定连接有第二挡板666。

44.本发明实施例中,微调组件63包括内螺纹管631,内螺纹管631的底端与安装筒61内壁的底部转动连接,内螺纹管631的内壁螺纹连接有螺纹杆632,螺纹杆632的顶端固定连接有第二活动板633,第二活动板633通过滑轨634与安装筒61的内壁滑动连接,第二活动板633的顶部固定连接有第三弹簧635,第三弹簧635的顶端与第一活动板62的底部固定连接,安装筒61的一侧设置有调节杆636,调节杆636贯穿安装筒61并与安装筒61转动连接,调节杆636位于安装筒61内部的一端固定连接有锥齿轮637,内螺纹管631的表面固定连接有与锥齿轮637相适配的锥齿圈638,安装筒61的内壁固定连接有支撑轨639,支撑轨639的内壁转动连接有支撑环6310,支撑环6310与内螺纹管631固定连接。

45.本发明还公开了一种三叉式万向节叉的单双向挤压精密成形处理系统及方法,具体包括以下步骤:

46.s1、将待加工胚料放到安装盘65和限位板661上,防脱板664在第二弹簧665的作用下通过限位杆663带动第二挡板666将胚料夹持固定,通过控制面板打开伸缩杆4,伸缩杆4工作通过承载板7推动第一成型模8和第一联动板9一起运动,第一联动板9运动推动第二联动板11一起运动,第二联动板11运动时,带动齿条板54运动,齿条板54运动通过啮合作用带

动限位齿轮53和安装轴52一起转动,安装轴52转动棘轮551一起转动配合棘爪554对齿条板54、第二联动板11和第二成型模10进行止回,第二联动板11运动推动第二成型模10配合第一成型模8一起挤压胚料。

47.s2、胚料被第一成型模8和第二成型模10挤压变形时,第二挡板666被胚料推着远离限位板661,同时限位板661和安装盘65通过顶杆64推动第一活动板62运动压缩第三弹簧635,第二挡板666运动时,第二弹簧665被进一步压缩,保证胚料在挤压时,限位组件66始终对胚料进行有效限位,保证胚料挤压成型的精度。

48.s3、胚料被第一成型模8和第二成型模10挤压变形时,转动调节杆636带动锥齿轮637一起转动,锥齿轮637转动通过啮合作用带动锥齿圈638和内螺纹管631一起转动,内螺纹管631转动通过螺纹杆632带动第二活动板633沿安装筒61的内壁向下滑动使第三弹簧635的预紧力变小,避免第三弹簧635被过度挤压。

49.s4、伸缩杆4不断伸缩通过承载板7带动第一成型模8对胚料进行挤压,将胚料挤压成长条状三叉万向节截面长轴类毛坯件,伸缩杆4通过承载板7带动第一成型模8和第一联动板9复位,推动按压板5552通过推力杆5553推动调节板553绕转轴552转动带动棘爪554与棘轮551的棘齿脱离,转动安装轴52带动限位齿轮53转动,限位齿轮53转动通过啮合作用带动齿条板54、第二联动板11和第二成型模10复位,将成型后的胚料从限位机构6上取下来,将挤压成形具有三叉万向节横截面的长轴类毛坯件,根据最终产品的尺寸要求采用线切割的方法加工成多件半成品件,将线切割成的多件半成品件,按照尺寸要求,分别切削加工成三叉万向节成品件。

50.本发明实施例中,步骤s1中伸缩杆4为液压伸缩杆4。

51.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

52.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。