1.本发明涉及一种可减少渗碳变形的硬齿面齿轮齿轴加工工艺。

背景技术:

2.齿轮、齿轴等部件,被广泛的应用于各种需要传动的领域之中,其中为了提升齿轮齿轴类零件的使用寿命,往往需要对齿轮齿轴记性表面处理、热处理、渗碳、渗氮处理等等多种增强表面硬度、韧性等各种力学性能。

3.同时,齿轮、齿轴作为一种紧密传动部件,其尺寸要求非常高,所以往往需要在进行表面处理或是热处理后,还需要进行一定量的精加工,来抵消处理时产生的形变量。

4.对于现有的加工人员而言,后续的精加工由于其目标是经过硬化的材料,所以后续精加工的难度以及成本均远超前期的机加工的成本以及难度,而齿轮齿轴由于具有较为复杂的性状特征,其内部的应力情况随之加工工艺的不同,在热处理以及渗碳处理中,存在不同的变形表现,而所以,如何通过工艺优化,从而减少后续渗碳处理时的变形量,是现阶段研发人员以及工艺人员继续解决的问题。

5.目前关于这方面的研究,主要分为两个研发方向,其中第一种是以优化工艺流程为主,通过前期的加工进行内部应力的释放,从而获得变形量小、变形程度均匀的处理后零件产品;另一种是通过渗碳过程的控制,通过控制温度以及气体氛围进行管控变形量,而在实际生产过程中,第一种方式可以更好的解决现阶段面临的实际问题,而第二种方式其成本以及变形量在现阶段还是极难控制。

技术实现要素:

6.本发明的目的是为了解决以上现有技术的不足,提供一种可减少渗碳变形的硬齿面齿轮齿轴加工工艺。

7.其中齿轴的加工包括以下步骤:

8.1、粗车,其中齿部外圆留1mm余量,键槽部位外圆留10mm余量,其余尺寸留2mm余量;

9.2、探伤

10.3、粗滚齿,公法线尺寸留2mm余量;

11.4、正火;

12.5、半精车其中齿部留0.3mm余量,键槽部位不加工,其余尺寸留0.7mm余量;;

13.6、第一次磨外圆,其中齿部留0.1mm余量,键槽部位磨至见光即可,其余尺寸留0.3mm至0.4mm余量;

14.该步外圆磨削的目的在于保证后续加工时的滚齿同心度,使得渗碳均匀,目前现有技术中没有该步外圆磨削工艺;

15.7、滚齿其中公法线尺寸留0.3至0.4mm余量;

16.8、渗碳淬火,此步也是变形产生的主要步骤;

17.9、检验轴同心度尺寸,当同心度偏差小于0.2mm时可以继续加工,当大于0.2mm时,重新校正顶针孔;

18.10、半精车,留余量进行加工,各个面见光;

19.11、第二次外圆磨削;所有未加工到位的尺寸均留0.1mm至0.15mm余量;

20.12、铣键槽到位

21.13、磨削外圆到位

22.14、磨齿到位

23.15、进行探伤。

24.注:其中11和13是两次磨外圆,因为在铣键槽后会产生变形,所以设置了两次外圆磨削,用于抵消键槽加工时产生的变形量。

25.齿轮的加工包括以下步骤:

26.s1、粗车外圆留余量,其中外圆以及厚度方向留1mm余量,内孔处留3mm余量;其中本工艺的余量是现有常规技术水平的一半左右,可以有效的提升加工效率,并减少成品加工余量;

27.s2、第一次探伤;

28.s3、工艺孔的加工,在齿轮面上按实际使用加工若干个用于吊装、定位以及装夹的工艺孔,其中工艺孔进行等距分布;等距分布的孔可以有效的减少打孔时应力分布不均匀的问题;

29.s4、进行齿轮部位的粗滚齿加工,其中粗滚齿在公法线方向留余量2mm;现有工艺是不进行粗滚齿加工的,而本工艺中进行粗滚齿加工,可以有效的消除内应力,并且可以减少后续的加工量,以防止在后续加工时引入新的应力;

30.s5、正火处理;

31.s6、进行两面磨削,其中厚度方向留0.5mm精加工余量;

32.s7、半精车加工,其中外圆尺寸到位,内孔处留1.5mm余量;

33.s8、进行滚齿加工,其中公法线尺寸方向留0.3-0.4mm余量,此步加工的余量范围是现有加工工艺余量范围的0.5-0.7倍;

34.s9、进行渗碳以及淬火处理;

35.s10、磨削平面尺寸到位;

36.s11、半精车内孔,其中留余量为0.1mm;

37.s12、对键槽进行线切割加工;

38.s13、磨削内孔到位;

39.s14、磨齿到位;

40.s15、进行第二次探伤。

41.因为考虑到线切割时会带来的变形,所以在s13时才磨削内孔到位,该种工艺路线可以得到尺寸结构更稳定的齿轮结构。

42.有益效果:

43.本工艺中通过优化前序加工工艺,并进行有效的应力释放,从而消除更多的内部应力,以减少碳化过程中的变形。其中具体包括粗滚齿加工、半精车与农学的配合加工等等,均可以有效有对内部应力进行有效的释放,从而减少后续渗碳加工过程中的变形,以减

少后续精加工的加工量。

附图说明

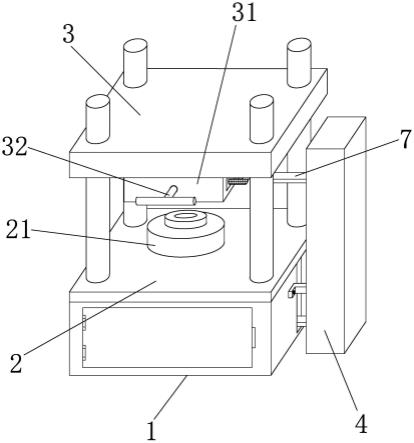

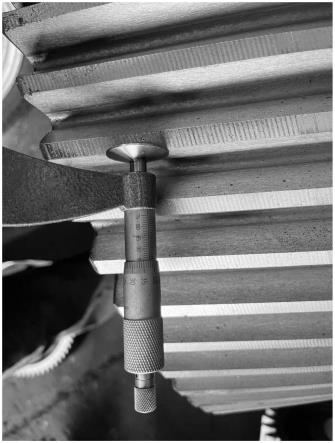

44.图1是10m69z型齿轮在渗碳前的公法线尺寸;

45.图2是7m64z型齿轮在渗碳前的公法线尺寸;

46.图3是实施例一中10m69z型齿轮和7m64z型齿轮的俯视图。

具体实施方式

47.为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

48.实施例一:

49.加工10m69z型硬齿面齿轮。

50.s1、粗车外圆留余量,其中外圆以及厚度方向留1mm余量,内孔处留3mm余量;

51.s2、第一次探伤;

52.s3、工艺孔的加工,在齿轮面上按实际使用加工若干个用于吊装、定位以及装夹的工艺孔,其中工艺孔进行等距分布;

53.s4、进行齿轮部位的粗滚齿加工,其中粗滚齿在公法线方向留余量2mm;

54.s5、正火处理;

55.s6、进行两面磨削,其中厚度方向留0.5mm精加工余量;

56.s7、半精车加工,其中外圆尺寸到位,内孔处留1.5mm余量;

57.s8、进行滚齿加工,其中公法线尺寸方向留0.3-0.4mm余量,此步加工的余量范围是现有加工工艺余量范围的0.5-0.7倍;

58.s9、进行渗碳以及淬火处理;

59.s10、磨削平面尺寸到位;

60.s11、半精车内孔,其中留余量为0.1mm;

61.s12、对键槽进行线切割加工;

62.s13、磨削内孔到位;

63.s14、磨齿到位;

64.s15、进行第二次探伤。

65.其中实施例一中,10m69z型齿轮,渗碳前wk尺寸为295.37mm

66.渗碳后wk尺寸295.53、295.52、295.54、295.50、295.55mm;

67.最大误差0.05mm。

68.7m64z型齿轮渗碳前wk尺寸162.26mm

69.渗碳后wk尺寸162.42mm、162.43mm、162.49mm、162.47mm、162.45mm;

70.最大误差0.07mm。

71.其中wk代表公法线尺寸,由规格较大的10m69z以及规格较小的7m64z型齿轮的加工情况而言,其最大误差仅为现有技术的1/10左右,且现有技术水平的误差范围在0.30-0.60mm时,其由于偏心的存在,还存在渗碳层误差分布不均匀的风险,不仅需要留的加工余量大,且加工后还存在无法获得表面渗碳层均匀分布的零件的风险,而按照本技术的工艺

路线,先进行内部应力的释放,可以有效的减少渗碳时尺寸的变化,从而获得变形程度极低的产品,从而减少了后续的加工工作量,并且提升了产品的质量。

72.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。