1.本发明属于内六角螺钉头部热锻成型技术领域,具体是一种内六角螺钉头部热锻成型工艺及其模具结构。

背景技术:

2.现有的内六角螺钉在加工时,采用初墩、冲内六角、车头部外圆、车厚度、印字,共需要5道工序才能完成头部加工工序,由于生产工序多,生产周期长,导致内六角螺钉生产效率低;为此,本技术提供了一种能够在内六角螺钉头部热锻成型后,通过联动组件自动下料,同时也提供一种加工工艺,能够缩减内六角螺钉传统的加工步骤,提高内六角螺钉的出货率,以解决现有技术问题。

技术实现要素:

3.解决的技术问题:针对现有技术的不足,本发明提供了一种内六角螺钉头部热锻成型工艺及其模具结构,解决了背景技术中提到的问题。

4.技术方案:为实现以上目的,本发明通过以下技术方案予以实现:一种内六角螺钉头部热锻成型模具结构,包括:下模座,所述下模座上安装有下模具;上模座,所述上模座位于下模座的上方,所述上模座的底部通过移动平台安装有上模具一和上模具二;所述上模具一为圆柱冲棒;所述上模具二为内六角冲棒;所述下模具为滚花模片。

5.在一种可能的实现方式中,所述移动平台包括固定框和连接块,所述固定框固定于上模座的底部,所述连接块通过滑轨滑动连接于固定框的内部,所述上模具一和上模具二均安装在连接块的底部,所述固定框的前表面和后表面分别设置有用于移动连接块的第一移动部和第二移动部。

6.在一种可能的实现方式中,所述第一移动部包括拉杆,所述拉杆呈t字形结构,且拉杆的一端延伸至上模座的内部并与连接块相连接。

7.在一种可能的实现方式中,所述第二移动部包括气缸和连接管,所述连接管的一端与连接块相连接,所述连接管的另一端延伸至固定框的外部并固定有限位盘;所述气缸固定在上模座上,且气缸的活塞杆上连接有连接杆,所述连接杆的直径与连接管的内径相一致,所述限位盘的一侧通过螺纹连接有固定栓,所述连接杆的一端开设有与固定栓匹配的固定螺孔。

8.在一种可能的实现方式中,所述下模座的底部固定有底座,所述底座的内部设置有下连接板,所述下连接板上固定有用于顶出下模具内部工件的顶杆,所述顶杆在上模具二对工件冲压完毕后通过联动机构将下模具内部工件顶部。

9.在一种可能的实现方式中,所述联动机构包括连接框,所述连接框位于底座的一侧,所述连接框的内部竖直固定有限位筒,所述限位筒的内部顶部设置有可移动的上磁块,所述限位筒的内部底部设置有可移动的下磁块;所述下连接板的一端延伸至限位筒的内部并与下磁块相连接,所述底座的外壁、连接框的外壁以及限位筒的外壁均开设有用于下连接板上下移动的槽孔;所述上磁块的顶部连接有成l形的上连接板,所述上连接板的相对于上磁块的一端延伸至连接框的外部并固定有插座,所述连接块的一侧连接有插销,所述插销可插入插座中,所述固定框的外壁开设有用于插销移动的槽孔,所述连接框的外壁开设有用于上连接板移动的槽孔;所述限位筒采用不与磁铁磁吸的金属材料制成。

10.在一种可能的实现方式中,所述连接框的内壁位于上连接板的上方安装有吊轮,所述吊轮上绕设有连接绳,所述连接绳的一端与上连接板的顶部相连接,所述连接绳的另一端连接有配重块,所述连接框的内壁位于配重块的外部固定有限位框。

11.一种内六角螺钉头部热锻成型的加工工艺,包括以下步骤:s1、将待加工的内六角螺钉放入下模具中,接着通过移动平台将上模具一移动至下模具的上方;s2、下压上模座,使上模具一上的圆柱冲棒对待加工的内六角螺钉钉头进行冲压,使内六角螺钉头部初墩成型;s3、上模座上移复位,再次通过移动平台将上模具二移动至下模具的上方;s4、下压上模座,使上模具二的内六角冲棒对初墩成型后的内六角螺钉钉头进行冲压,使内六角螺钉头部终锻成形。

12.在一种可能的实现方式中,所述上模具一和上模具二分为四个结构,分别为模具底座,锁紧件、冲棒定位套,冲棒,上模具一中的为圆柱冲棒,上模具二中的为内六角冲棒,模具底座主要用于模具固定作用,锁紧件主要通过螺纹用来锁紧冲棒定位套和内六角冲棒组合件,当上模具二向下时,将内六角头部压出,这时内六角冲棒的总长度l减去冲棒定位套的高度就是内六角螺钉所需内六角深度,这样热锻过程内六角深度就让模具定位了,不会产生深度过深,造成头部强度减弱现象,同时头部厚度压出,节约头部车平面工序。

13.在一种可能的实现方式中,下模具中的螺钉头部成型区域做成内滚花形状,即采用滚花模片,同时滚花模片跟下模具的主体配合采取用螺纹连接,该连接方式对于下模具的结构不产生变化,也不会影响锻造操作工的操作,且更换方便,滚花形状减少螺钉头部外圆面积,可节约原材料长度,减少对加热控温的依赖性避免氧化现象,这样在上模具二下压时螺钉的头部外圆变成滚花状,可减少螺钉头部车外圆工序,达到降低人力成本和节约材料成本的目的。

14.有益效果:当上模具二向下时,将内六角头部压出,这时内六角冲棒的总长度l减去冲棒定位套的高度就是内六角螺钉所需内六角深度,这样热锻过程内六角深度就让模具定位了,不

会产生深度过深,造成头部强度减弱现象,同时头部厚度压出,节约头部车平面工序;下模具中的螺钉头部成型区域做成内滚花形状,即采用滚花模片,同时滚花模片跟下模具的主体配合采取用螺纹连接,该连接方式对于下模具的结构不产生变化,也不会影响锻造操作工的操作,且更换方便,滚花形状减少螺钉头部外圆面积,可节约原材料长度,减少对加热控温的依赖性避免氧化现象,这样在上模具二下压时螺钉的头部外圆变成滚花状,可减少螺钉头部车外圆工序,达到降低人力成本和节约材料成本的目的;通过移动平台的两个可独立使用的第一移动部和第二移动部,二者配合下,可使工作人员在加工内六角螺钉头时,能够采用自动化对齐或手动对齐的方式进行作业,更加节省人力;在内六角螺钉终锻过程中及终锻完毕后,通过限位筒内部的上磁块和下磁块,同时配合插销、插座、上连接板和下连接板,可实现联动作用,以在内六角螺钉终锻完成后,能够自动下料,大大提高了内六角螺钉的加工效率。

附图说明

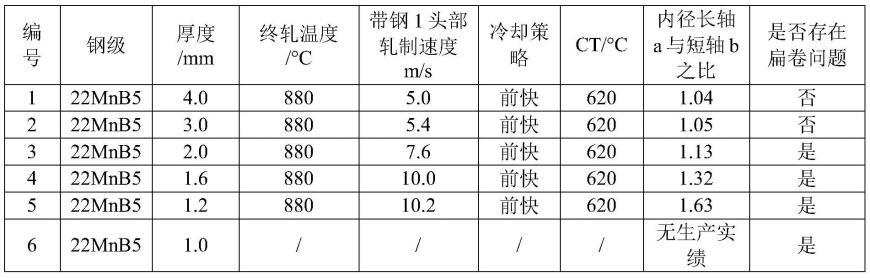

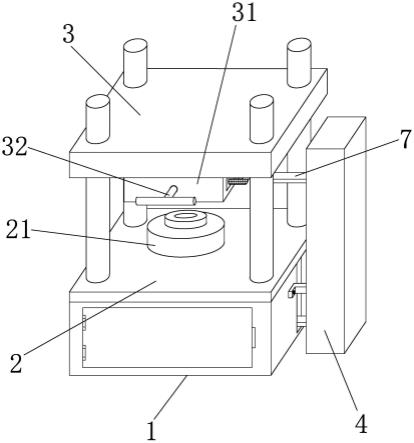

15.图1是本发明的外观图;图2是本发明固定框的侧视图;图3是本发明连接框的内部结构示意图;图4是本发明连接管的剖视图;图5为本发明内六角螺钉头部初墩成型后的剖视图;图6为本发明内六角螺钉头部终锻成型后的剖视图;图7为本发明内六角螺钉头部终锻成型后的侧视图;图8为本发明内六角冲棒定位套剖视图;图9为本发明内六角冲棒定位套侧视图图10为本发明内六角冲棒的主视图;图11为本发明内六角冲棒的侧视图;图12为本发明下模滚花模片的剖视图;图13为本发明下模滚花模片的侧视图。

16.附图标记:1、底座;2、下模座;21、下模具;3、上模座;31、固定框;32、拉杆;33、连接块;34、上模具一;35、上模具二;36、插销;37、连接管;38、限位盘;39、固定栓;4、连接框;41、限位筒;42、下磁块;43、上磁块;5、气缸;51、连接杆;6、下连接板;61、顶杆;7、上连接板;71、插座;8、配重块;81、限位框;82、吊轮;83、连接绳。

具体实施方式

17.本技术实施例通过提供一种内六角螺钉头部热锻成型工艺及其模具结构,解决现有技术中的问题。

18.本技术实施例中的技术方案为解决上述问题,总体思路如下:实施例1:本实施例给出的具体结构,如图1、图2和图4-13所示,一种内六角螺钉头部热锻成型模具结构,包括:

下模座2,下模座2上安装有下模具21;上模座3,上模座3位于下模座2的上方,上模座3的底部通过移动平台安装有上模具一34和上模具二35;上模具一34为圆柱冲棒;上模具二35为内六角冲棒;下模具21为滚花模片。

19.在一些示例中,移动平台包括固定框31和连接块33,固定框31固定于上模座3的底部,连接块33通过滑轨滑动连接于固定框31的内部,上模具一34和上模具二35均安装在连接块33的底部,固定框31的前表面和后表面分别设置有用于移动连接块33的第一移动部和第二移动部。

20.在一些示例中,第一移动部包括拉杆32,拉杆32呈t字形结构,且拉杆32的一端延伸至上模座3的内部并与连接块33相连接。

21.在一些示例中,第二移动部包括气缸5和连接管37,连接管37的一端与连接块33相连接,连接管37的另一端延伸至固定框31的外部并固定有限位盘38;气缸5固定在上模座3上,且气缸5的活塞杆上连接有连接杆51,连接杆51的直径与连接管37的内径相一致,限位盘38的一侧通过螺纹连接有固定栓39,连接杆51的一端开设有与固定栓39匹配的固定螺孔。

22.通过采用上述技术方案:将待加工的内六角螺钉放入下模具21中,接着通过移动平台将上模具一34移动至下模具21的上方;下压上模座3,使上模具一34上的圆柱冲棒对待加工的内六角螺钉钉头进行冲压,使内六角螺钉头部初墩成型;上模座3上移复位,再次通过移动平台将上模具二35移动至下模具21的上方;下压上模座3,使上模具二35的内六角冲棒对初墩成型后的内六角螺钉钉头进行冲压,使内六角螺钉头部终锻成形;移动平台使用时,可独立使用第一移动部和第二移动部;第二移动部使用时,通过气缸5带动连接杆51移动,由于连接杆51通过限位盘38和固定栓39与连接管37连接,因此,气缸5可直接带动连接块33移动,进而可将上模具一34和上模具二35循环与下模具21对齐,以完成内六角螺钉头的加工作业;第一移动部使用时,可将固定栓39与连接杆51分离,之后在通过拉杆32带动连接块33移动,当拉杆32向固定框31的外部拉动时,在限位盘38与固定框31触碰后,则说明上模具一34此时与下模具21对齐当拉杆32向固定框31的内部推动使,在连接块33与固定框31接触时,即拉杆32无法推动,此时,说明上模具二35与下模具21对齐;通过两个移动部,可使工作人员在加工内六角螺钉头时,能够采用自动化对齐或手动对齐的方式进行作业,更加节省人力。

23.实施例2:本实施例给出的具体结构,如图3所示,下模座2的底部固定有底座1,底座1的内部设置有下连接板6,下连接板6上固定有用于顶出下模具21内部工件的顶杆61,顶杆61在上模具二35对工件冲压完毕后通过联动机构将下模具21内部工件顶部。

24.在一些示例中,联动机构包括连接框4,连接框4位于底座1的一侧,连接框4的内部竖直固定有限位筒41,限位筒41的内部顶部设置有可移动的上磁块43,限位筒41的内部底部设置有可移动的下磁块42;下连接板6的一端延伸至限位筒41的内部并与下磁块42相连接,底座1的外壁、连接框4的外壁以及限位筒41的外壁均开设有用于下连接板6上下移动的槽孔;上磁块43的顶部连接有成l形的上连接板7,上连接板7的相对于上磁块43的一端延伸至连接框4的外部并固定有插座71,连接块33的一侧连接有插销36,插销36可插入插座71中,固定框31的外壁开设有用于插销36移动的槽孔,连接框4的外壁开设有用于上连接板7移动的槽孔;限位筒41采用不与磁铁磁吸的金属材料制成。

25.在一些示例中,连接框4的内壁位于上连接板7的上方安装有吊轮82,吊轮82上绕设有连接绳83,连接绳83的一端与上连接板7的顶部相连接,连接绳83的另一端连接有配重块8,连接框4的内壁位于配重块8的外部固定有限位框81。

26.通过采用上述技术方案:当上模具二35与下模具21对齐时,插销36会进入插座71的内部,当上模具二35下压向下模具21内部的内六角螺钉移动时,会同步带动上连接板7和上磁块43整体向下移动;当上模具二35对内六角螺钉终锻时,限位筒41内部的上磁块43和下磁块42会进行磁吸;内六角螺钉终锻完毕后,上模具二35向上移动,由于上磁块43和下磁块42磁吸,因此,下磁块42会带动下连接板6和顶杆61整体向上移动,进而将下模具21内部终锻完成后的内六角螺钉顶出,进而实现联动的作用,随着上模具二35的持续上升,由于上模具二35的阻挡,可阻碍下连接板6和顶杆61继续向上移动,继而使上磁块43和下磁块42分离,受重力影响,下磁块42、下连接板6和顶杆61会重新掉落至初始位置,以便工作人员将后续的待加工的内六角螺钉放入下模具21中进行加工,利用联动作用,使得内六角螺钉终锻完成后,能够自动下料,大大提高了内六角螺钉的加工效率。

27.参照图1-13,一种内六角螺钉头部热锻成型的加工工艺,包括以下步骤:s1、将待加工的内六角螺钉放入下模具21中,接着通过移动平台将上模具一34移动至下模具21的上方;s2、下压上模座3,使上模具一34上的圆柱冲棒对待加工的内六角螺钉钉头进行冲压,使内六角螺钉头部初墩成型;s3、上模座3上移复位,再次通过移动平台将上模具二35移动至下模具21的上方;s4、下压上模座3,使上模具二35的内六角冲棒对初墩成型后的内六角螺钉钉头进行冲压,使内六角螺钉头部终锻成形。

28.在一些示例中,上模具一34和上模具二35分为四个结构,分别为模具底座,锁紧件、冲棒定位套,冲棒,上模具一34中的为圆柱冲棒,上模具二35中的为内六角冲棒,模具底座主要用于模具固定作用,锁紧件主要通过螺纹用来锁紧冲棒定位套和内六角冲棒组合件。

29.在一些示例中,下模具21中的螺钉头部成型区域做成内滚花形状,即采用滚花模片,同时滚花模片跟下模具21的主体配合采取用螺纹连接。

30.通过上述技术方案:使用时,当上模具二35向下时,将内六角头部压出,这时内六角冲棒的总长度l减去冲棒定位套的高度就是内六角螺钉所需内六角深度,这样热锻过程内六角深度就让模具定位了,不会产生深度过深,造成头部强度减弱现象,同时头部厚度压出,节约头部车平面工序;下模具21中的螺钉头部成型区域做成内滚花形状,即采用滚花模片,同时滚花模片跟下模具21的主体配合采取用螺纹连接,该连接方式对于下模具21的结构不产生变化,也不会影响锻造操作工的操作,且更换方便,滚花形状减少螺钉头部外圆面积,可节约原材料长度,减少对加热控温的依赖性避免氧化现象,这样在上模具二35下压时螺钉的头部外圆变成滚花状,可减少螺钉头部车外圆工序,达到降低人力成本和节约材料成本的目的。

31.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。