一种薄规格65mn钢的柔性化生产方法

技术领域

1.本技术涉及热轧带钢领域,尤其涉及一种薄规格65mn钢的柔性化生产方法。

背景技术:

2.65mn钢被广泛用于制作刀具、锯片等五金工具,其钢铁制造端生产制造工艺一般为冶炼及连铸

→

加热

→

热轧

→

冷却

→

卷取。其在钢铁用户端的后处理工艺因不同用户而异,主要是酸洗、多道次冷轧及退火、成形冲压、最终热处理等。钢铁用户端对65mn钢的重点需求主要在于薄规格,这有利于冷轧最终规格的减薄,利于用户减少轧程,从而降低成本。此外部分用户对65mn钢性能均匀性有较高的要求,防止冷轧时轧制力发生较大的波动导致的断带事故。

3.薄板坯连铸连轧流程的工艺特点有助于抑制化学成分偏析、细化非金属夹杂物、降低表面脱碳、减小珠光体片层间距,这些特点使薄板坯连铸连轧流程非常适于生产高质量的中高碳钢板带。另外薄板坯连铸连轧流程工艺在薄材生产方面也具有显著优势,薄规格65mn已成为短流程产线的重点开发品种。但在生产过程中,65mn钢的扁卷问题较为突出,尤以薄规格为甚。扁卷是指卧式贮运的钢卷从卷取机的卷筒抽出后逐渐塌陷而呈椭圆形。发生扁卷的钢卷需采取措施开平,如人工火焰切割内圈,增加额外生产成本,影响生产效率和产品成材率;另外椭圆度大的钢卷在开平过程中由于圆周速度不一致,张力波动剧烈,易造成钢卷表面划伤,造成产品降级或判废。

4.如何控制薄规格65mn钢的扁卷问题,同时又满足用户对带钢的性能要求成为短流程产线的挑战。针对热轧带钢的扁卷问题,公开号为cn1506174a的发明专利公开一种控制方法,将含碳量>0.25%的钢带的卷取温度控制在ar1 (-10~ 60℃)范围,使钢卷的相变从外层及卷筒接触的芯部向中间层逐步进行消除扁卷。公开号为cn108754104a的专利公开一种双相钢扁卷缺陷的方法,热轧终轧温度按照奥氏体的铁素体化的相变起始温度控制,促进奥氏体向铁素体转变;热轧冷却段分成快冷段和缓冷段,在快冷段将热轧板冷却到层冷中间温度,促进奥氏体向铁素体转变,在缓冷段促进奥氏体向珠光体转变,降低残余奥氏体的占比。公开号为cn107904376a的专利提供一种防止双相钢扁卷的方法及装置,通过控制精轧出口温度为860~900℃、控制冷却速度为70~100℃/s,为带钢相变积累能量使得带钢相变提前发生,防止带钢卷取成卷后再发生相变形成扁卷。公开号为cn102335681a的专利公开了一种防止热轧带钢扁卷的卷取方法,卷取温度为500℃~600℃,然后将卷取后的钢卷在卷取机卷筒上停留20s~60s。公开号为cn107812789a的专利公开了防止扁卷的方法,将热轧后的带钢经过层流冷却,快速冷却至650~700℃或500~550℃进行卷取,卷取后的热轧钢卷在卷取机上停留5~20s;专利号为zl202010183210.4的专利公开了一种热轧先进高强钢的扁卷控制方法,通过带钢精轧表面粗糙度控制阶段、层流冷却奥氏体相变控制阶段、卷取张力控制阶段、卷取后旋转控制阶段来控制扁卷。

技术实现要素:

5.本技术的目的之一在于提供一种薄规格65mn钢的柔性化生产方法,以解决现有的65mn钢容易发生扁卷的问题。

6.本技术的技术方案是:

7.一种薄规格65mn钢的柔性化生产方法,包括以下步骤:

8.步骤一,冶炼及连铸:冶炼钢水并连铸成板坯,连铸板坯的成分按重量百分比为c:0.63~0.69%、si:0.20~0.30%、mn:0.95~1.05%、p:≤0.02%、s≤0.01%、al:0.020~0.040%、n:≤0.006,余量为铁;

9.步骤二,加热:将所述连铸板坯均匀加热至1150~1170℃后出炉,并对所述连铸板坯进行保温,且保温时间为25~35min;

10.步骤三,除鳞及精轧:对出炉后的所述连铸板坯进行高压水除鳞,再进行七机架精轧,且终轧温度为880~920℃;

11.步骤四,层流及卷取的选取:当用户对材料强度且材料的均匀性的要求低时,则选择基于奥氏体单相区卷取的控制工艺,且卷取温度ct≥ar3 δt,其中,ar3为钢冷却时奥氏体向铁素体转变的开始温度,δt为带钢从卷取测温计至卷取机卷筒阶段产生的温度降;当用户对材料强度、材料适应性以及材料的均匀性要求高时,则选择基于中间温度控制的中温卷取控制工艺;

12.步骤五,钢卷缓冷:将卷取后的钢卷快速放置入缓冷箱中进行缓冷。

13.作为本技术的一种技术方案,在步骤四中,基于奥氏体单相区卷取的控制工艺为通过调整带钢的终轧温度及终轧速度以使卷取温度ct满足ct≥ar3 δt,其中,ar3为钢冷却时奥氏体向铁素体转变的开始温度,δt为带钢从卷取测温计至卷取机卷筒阶段产生的温度降,且冷却方式为前段慢冷或者空冷,采用所述冷却方式时关闭夹送辊前侧的喷水、夹送辊冷却水以及卷筒冷却水。

14.作为本技术的一种技术方案,在步骤四中,基于中间温度控制的中温卷取控制工艺以中间温度为控制目标并通过前段快冷方式使带钢快速冷却至中间温度,中间温度的取值范围设置为c曲线珠光体转变鼻尖点t

nose

~t

nose

20℃,其中,c曲线为钢过冷奥氏体等温转变动力学曲线,t

nose

为奥氏体转变孕育期最短的温度;然后进行空冷,并通过降低所述带钢的终轧速度来增大奥氏体在层流辊道上的相变率。

15.作为本技术的一种技术方案,ar3温度和c曲线规律可通过经验公式计算、相变模拟软件计算或热模拟试验测量,其中,ar3为钢冷却时奥氏体向铁素体转变的开始温度,c曲线为钢过冷奥氏体等温转变动力学曲线。

16.作为本技术的一种技术方案,在步骤五中,所述钢卷从下卷取机到入缓冷箱的间隙时间≤30s。

17.作为本技术的一种技术方案,所述带钢厚度为1.0~2.5mm规格。

18.进一步地,下文分析本技术采用上述技术方案的理由。

19.首先带钢在热轧生产过程中相变完成的位置分为三个,如图1:

20.(1)带钢处于层流辊道上:为阶段

①

;

21.(2)带钢处于夹送辊至卷取机卷筒之间,以及进卷取机后一段时间(如1-3圈带钢范围),为阶段

②

;

22.(3)带钢处于下卷取机后的运输链至钢卷库存储,为阶段

③

;

23.而带钢在阶段

②

处于相变阶段时极大概率会产生扁卷(边卷取边相变的情形),在阶段

①

完成相变或者在阶段

③

开始发生相变均不会发生扁卷。带钢在阶段

②

发生相变产生扁卷的机理为:(1)带钢朝钢卷尾端方向的相变膨胀干扰夹送辊张力,出现卷取失张;(2)带钢在夹送辊及卷筒之间、以及进卷取机后一段时间(卷取1-3圈带钢的范围)处于相变阶段,带钢产生相变膨胀及相变塑性伸长,这种伸长过程与卷取过程同时进行,造成钢卷难以卷紧,因而层间径向压应力减小,层间摩擦力减小,从而带钢容易发生层间滑移、刚度降低,卸卷后在钢卷自重作用下发生扁卷。由于65mn钢中c、mn含量较高,使相变c曲线右移,增加过冷奥氏体的稳定性,使珠光体和贝氏体相变的孕育期延长,65mn钢如果不对冷却相变路径进行干预,在阶段

②

会处于相变阶段,因而容易扁卷。

24.因此,根据热轧扁卷的机理,通过对带钢的冷却路径进行控制,即通过相变干预使带钢的相变尽可能的避开阶段

②

是扁卷控制方向,产生两个控制思路:

25.(1)在层流辊道处(即阶段

①

)完成相变;

26.(2)完全在阶段

③

开始相变。

27.其中,控制思路(1)采用基于中间温度控制的中温卷取控制工艺:其理论基础在于钢奥氏体等温转变存在转变速度较快的温度区间,即相变c曲线的鼻尖点t

nose

附近,如果钢种的组织性能要求允许mt=t

nose

,则可通过此工艺对带钢的冷却路径进行控制,通过前段快冷使带钢快速冷却至珠光体或者贝氏体转变鼻尖点t

nose

,然后进行空冷一段时间后使带钢在层流辊道完成极大部分奥氏体转变。对于同一钢种,终轧温度及速度、层流及卷取线长度特征、产品规格将会影响带钢到达卷筒的奥氏体相变率较低的合金成分、较低的终轧速度、较长的层流辊道,较厚的带钢厚度(影响轧制速度)均有利于奥氏体相变率增加。采用这种冷却方式,带钢在层流辊道上基本完成相变,因此其在长度、宽度方向上的均匀性较好,但是由于其相变温度较低,珠光体片层间距较小,强度较高。当用户对高强度适应性较好但是对性能均匀性要求较高时,选择基于中间温度控制的中温卷取控制工艺。

28.此外,控制思路(2)采用基于奥氏体单相区卷取的控制工艺。设置带钢卷取温度ct≥ar3 δt的原因是带钢到达卷筒温度t

卷筒

是比卷取温度ct更合理且关键的扁卷控制参数,但是目前热轧产线的ct温度计与卷取机还有一段距离,即带钢在ct温度计与卷取机之间还有一段降温δt过程,因此设置ct≥ar3 δt使t

卷筒

≥ar3才能防止扁卷发生。可通过提高终轧温度、提高带钢头部通板速度及轧制速度、层流辊道全长空冷时等措施使t

卷筒

≥ar3。采用这种控制工艺,带钢在卷取后完成相变,由于钢卷成卷后各部位冷速不一样(内圈及外圈、端部比中心冷却更快),因此导致相变进程存在差异,从而导致组织性能的差异。但是其整体珠光体片层间距比中温卷取控制工艺要大,因此强度较低,对冷轧轧机能力有限的用户比较友好。当用户要求材料强度较低但对材料的均匀性要求不高时,选择基于奥氏体单相区卷取的控制工艺。

29.钢卷卷取后的钢卷缓冷阶段,将卷取后的钢卷快速放置入缓冷箱进行缓冷,其目的在于钢卷降低内圈及外圈、端部比中心的冷速差同时降低钢卷的平均冷速,均匀化钢卷的性能。

30.将带钢厚度限定为1.0~2.5mm规格的原因在于当带钢厚度较厚h>2.5mm时,钢卷卷取形成的内圈刚度较大足以支撑钢卷自重,此时带钢即使发生相变导致的卷取失张也不

会发生严重的扁卷。

31.本技术的有益效果:

32.本技术的薄规格65mn钢的柔性化生产方法中,其针对下游企业不同深加工流程和性能要求,通过选择采用基于中间温度控制的中温卷取控制工艺或者基于奥氏体单相区卷取的控制工艺,既能实现带钢的扁卷控制,同时又能满足用户对性能的柔性化要求。本方法可满足用户对65mn钢性能的个性化需求,根据用户对65mn热轧材料性能的要求柔性化选取冷却及卷取工艺:当用户要求材料强度较低但对材料的均匀性要求不高时,可选择基于奥氏体单相区卷取的控制工艺;当用户对钢材高强度适应性较好但是对均匀性要求较高时,选择基于中间温度控制的中温卷取控制工艺;本方法中基于奥氏体单相区卷取的控制工艺以带钢到达卷筒温度为关键控制参数,通过在卷取后进行相变实现扁卷的控制。本方法中基于中间温度控制的中温卷取控制工艺以冷却中间温度为关键控制参数,而不以卷取温度为控制参数,通过在层流辊道完成相变实现扁卷的控制及性能均匀性的控制。

附图说明

33.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

34.图1为本技术实施例提供的薄规格65mn钢的柔性化生产方法流程图;

35.图2为本技术实施例提供的带钢生产产线示意图;

36.图3为本技术实施例提供的带钢生产产线中的层流辊道长度特征示意图;

37.图4为本技术实施例提供的相变模拟软件计算65mn钢的cct曲线示意图;

38.图5为本技术实施例提供的热模拟实验测量65mn钢的ttt曲线示意图;

39.图6为本技术实施例提供的采用基于奥氏体单相区卷取的控制工艺的代表钢卷头部150m抗拉强度性能解剖示意图;

40.图7为本技术实施例提供的采用基于中间温度控制的中温卷取控制工艺的代表钢卷头部150m抗拉强度性能解剖示意图;

41.图8为本技术实施例提供的采用基于奥氏体单相区卷取的控制工艺的代表钢卷头部150m处金相组织珠光体片层扫描示意图;

42.图9为本技术实施例提供的采用基于中间温度控制的中温卷取控制工艺的代表钢卷头部150m处金相组织珠光体片层扫描示意图。

43.图标:1-连铸机;2-板坯加热机;3-除鳞机;4-轧机;5-层流冷却机;6-卷取机;7-缓冷箱;8-热轧带钢;9-钢卷。

具体实施方式

44.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和展示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

45.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

47.在本技术的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

48.实施例:

49.请参照图1,配合参照图2至图9,其提供了一种薄规格65mn钢的柔性化生产方法,将该方法应用于生产钢种为65mn的薄规格钢中,其包括以下方法:

50.生产钢种:65mn;

51.生产产线为csp产线,产线特征如附图2及附图3所示。层流辊道长度特征如表1所示。需要说明的是,图3中,p1、p2、p3分别为终轧温度计、中间温度计、卷取温度计,l为终轧温度计p1到卷取温度计p3的距离,δl1、δl2分别为卷取温度计到1#卷取机、2#卷取机的距离;

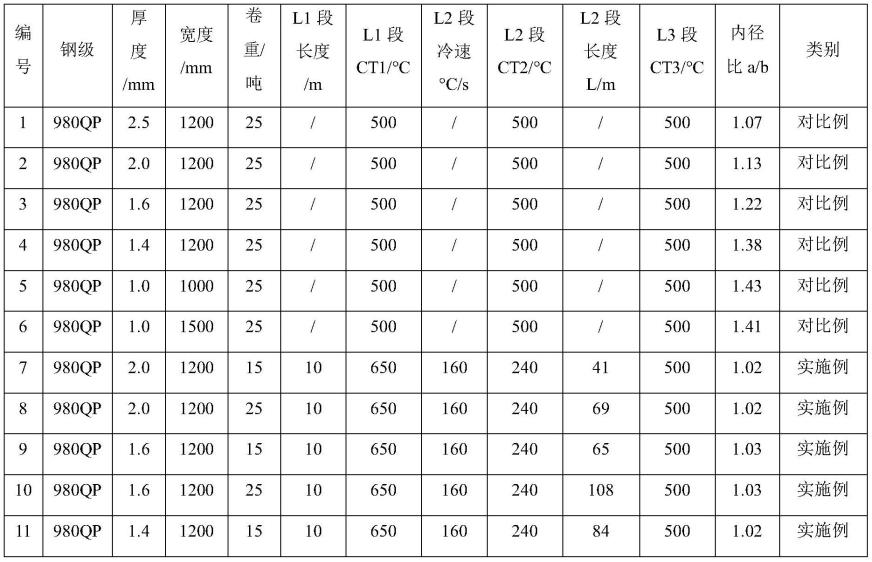

52.表1:热轧产线层流辊道长度特征

53.产线类别lδl1δl2csp产线90m12m21m

54.65mn钢生产包括以下步骤:

55.(1)冶炼及连铸:冶炼钢水并通过连铸机1将其连铸成板坯,其成分按重量百分比如表2所示,余为fe及不可避免的杂质。

56.表2:65mn钢化学成分(wt.%)

57.csimnpsnalt0.660.251.00≤0.012≤0.0050.0050.03

58.(2)加热:将连铸板坯通过板坯加热机2均热至1150~1170℃出炉,保温时间为25~35min;

59.(3)除鳞及精轧:板坯出炉后通过除鳞机3将其进行高压水除鳞,然后通过轧机4对其进行七机架精轧,精轧带钢厚度规格为1.0mm到2.5mm,终轧温度为880~920℃;

60.(4)层流及卷取:

61.根据用户对材料性能的要求选取冷却及卷取工艺,并通过层流冷却机5和卷取机6分别对热轧带钢8进行层流和卷取;

62.a.当用户要求材料强度较低但对材料的均匀性要求不高时,选择基于奥氏体单相区卷取的控制工艺,ct≥ar3 δt,其中,ar3为钢冷却时奥氏体向铁素体转变的开始温度,δt为带钢从卷取测温计至卷取机卷筒阶段产生的温度降;

63.首先采用相变模拟软件计算65mn钢的cct曲线,如图4所示,获得ar3温度为715℃。基于奥氏体单相区卷取的控制工艺通过调整热轧带钢8的终轧温度及终轧速度使卷取温度

ct满足ct≥ar3 δt,冷却方式为前段慢冷或者空冷,其中,δt为热轧带钢8从卷取测温计至卷取机卷筒产生的温度降,与卷取测温计至卷取机卷筒的距离、轧制速度、夹送辊冷却水等冷却相关。采用此冷却方式时关闭夹送辊前侧喷水、夹送辊冷却水、卷筒冷却水。65mn采用基于奥氏体单相区卷取的控制工艺及卷形控制实绩如表3所示。

64.表3:65mn采用基于奥氏体单相区卷取的控制工艺及卷形控制实绩

[0065][0066]

可见钢卷9的内径长轴a与短轴b之比≤1.05,说明钢卷9的卷形良好,热轧带钢8在阶段

②

未发生相变。对代表钢卷(编号1-6)进行性能解剖,热轧带钢的头部向内150米的抗拉强度解剖如图6所示,图6为采用基于奥氏体单相区卷取的控制工艺代表钢卷1-6的性能解剖图,可以看出其中部的抗拉强度较低,为750mpa,但是长度方向强度波动较大,达到250mpa。进行代表样的金相扫描检测,珠光体片间距为500-550nm,如附图8所示,图8为采用基于奥氏体单相区卷取的控制工艺代表钢卷1-6的珠光体片层扫描示意图。

[0067]

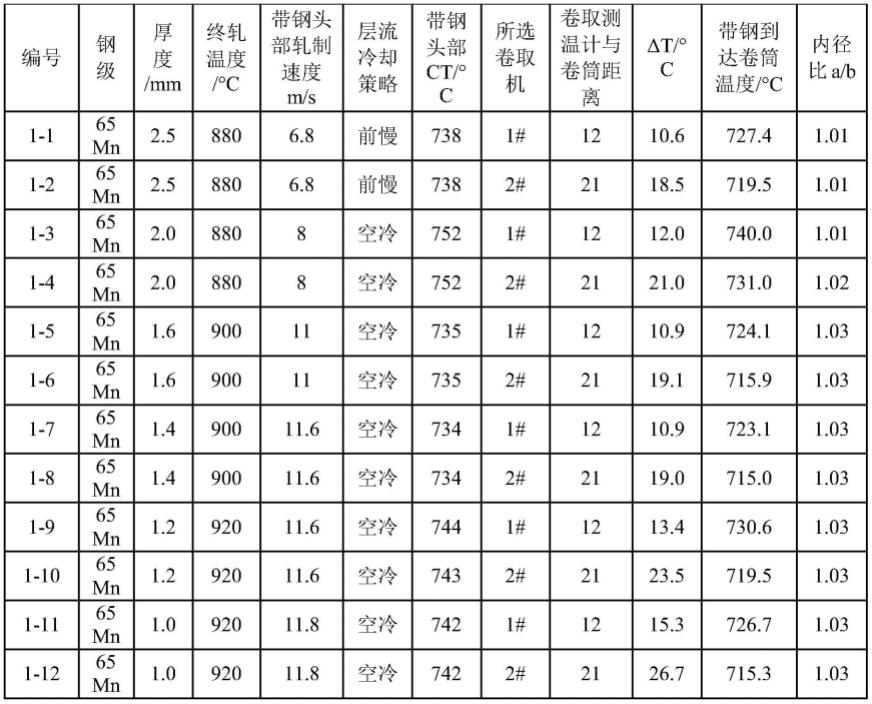

b.当用户对热轧带钢8的高强度适应性较好但是对热轧带钢8的性能均匀性要求较高时,选择基于中间温度控制的中温卷取控制工艺;

[0068]

通过热模拟试验获得65mn奥氏体的等温转变ttt规律,获得珠光体转变鼻尖点温度t

nose

=570℃,在这个温度,珠光体转变孕育期最短,相变速度最快,如图5所示。由于珠光体相变温度较低时强度较高,因此对带钢采用分段冷却方式,以大冷速策略快冷至c曲线鼻尖上部的中间温度mt=570~590℃,mt在c曲线鼻尖之上;然后进行空冷,不对ct进行控制。通过终轧温度及速度等工艺参数调整增加65mn带钢到达卷取机卷筒时的相变率当层流辊道相变率较大时,相变潜热释放使带钢温度升高,卷取温度ct自然演变后将高于中间温度mt。65mn采用基于中间温度控制的中温卷取控制工艺及卷形控制实绩如表4所示。

[0069]

可见热轧带钢8在阶段

①

发生极大部分相变,钢卷9内径长轴a与短轴b之比≤1.05,说明钢卷9的卷形良好。对代表钢卷9(编号2-6)进行性能解剖,热轧带钢8的头部向内150米的抗拉强度解剖如图7所示,图7为采用基于中间温度控制的中温卷取控制工艺的代表钢卷2-6的性能解剖图,可以看出其中部的抗拉强度较高,为900~950mpa,但是长度方向强度较为均匀,强度差仅为70mpa左右。进行代表样的金相扫描检测,珠光体片间距为160-180nm,如图9所示,图9为采用基于中间温度控制的中温卷取控制工艺的代表钢卷2-6的的珠光体片层扫描示意图。

[0070]

表4:65mn采用基于中间温度控制的中温卷取控制工艺及卷形控制实绩

[0071][0072]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。