1.本发明属于复合材料自动铺丝技术领域,具体涉及一种可复用的弯管构件铺丝芯模。

背景技术:

2.复合材料在航空航天领域广泛应用,自动铺丝技术作为一种先进的复合材料成型技术成为高性能复合材料回转体类复杂构件主流制造技术。航空航天中需要用到大量弯管构件,以碳纤维、玻璃钢为代表的复合材料弯管构件的铺丝制造技术主要通过数控铺丝设备根据芯模形状在芯模轮廓面上规划设计纤维丝束走向完成自动铺丝过程,然后固化经过脱模后获得具有与芯模外轮廓形状完全一致的弯管构件,在此过程中芯模起支撑固定的作用,在铺放完成后需从弯曲构件内抽出。所以芯模须具有一定的刚性,且对尺寸形状要求较高,芯模结构直接影响构件铺丝成型以及脱模过程。

3.弯管构件为截面一致、中轴线具有一定曲线特征的类回转体构件,通常由若干个直线段和若干个弯曲段组成,由于管件形状、结构复杂且模具具有一定刚性,所以脱模相对困难。弯曲构件直线段和弯曲段或者不同曲率的弯曲段之间,虽然截面形状一致,但是模具在管件中轴线方向上具有一定厚度,由于不同管段之间的模具模块的轴线与管件轴线不重合导致在脱模过程与弯管构件存在干涉,所以可以复用的模具脱模困难。目前采用不可复用的一次性芯模完成弯管构件的制备过程,通常用可溶解或者可破碎的材料制成一次性芯模,在铺丝完成后溶解或破碎,制备过程复杂、不可重复利用、效率低、成本高。

技术实现要素:

4.为了解决背景技术中的问题,本发明公开了一种可复用的弯管构件铺丝芯模,有效的解决现有弯管构件铺丝过程模具不可复用造成效率低、成本高以及可复用芯模脱模困难的问题,实现了芯模在圆截面弯管构件铺丝制造过程中提供支撑固定作用、在脱模过程中可以顺利脱出、并且脱出后可自动复位重复使用,降低弯管构件铺丝制造成本、提高生产效率。

5.本发明采用的技术方案如下:

6.一、一种可复用的弯管构件铺丝芯模

7.包括芯模主体部分和芯模固定端,多个弯曲段和多个直线段连接组成截面为圆形具有特定曲线形状轴线的芯模主体部分,主体部分首尾两端分别连接有固定端;每个弯曲段由多个弯曲段模块组成,每个直线段由多个直线段模块组成,相邻两个模块之间通过连杆铰接。

8.弯曲段模块和直线段模块均由上下两个支撑块a、左右两个支撑块b、固定支架、拉簧和弹簧组成;固定支架呈十字状,上下两个方向均开有矩形槽,横向开有矩形通孔;上下两支撑块a和左右两支撑块b外侧面均为弧面,内侧面均设置有矩形滑块端;上下两支撑块a的矩形滑块端通过弹簧滑动安装于固定支架上下两个矩形槽槽内,位于矩形槽内的弹簧一

端与支撑块a固接,另一端与矩形槽底部固接;固定支架的矩形通孔内设置有拉簧,左右两个支撑块b的矩形滑块端伸入矩形通孔后分别与拉簧两端固接,左右两个支撑块b的矩形滑块端与矩形通孔间隙配合,且能在矩形通孔内滑动。

9.支撑块a的矩形滑块端端部和矩形槽槽口均设置有凸缘,防止支撑块a的矩形滑块端从矩形槽内脱出。上下两个方向开有的矩形槽用以约束上下两个支撑块a的运动,横向开有的矩形通孔用以约束左右两个支撑块b的运动。

10.两个支撑块b内侧面开有上下两个槽口,左右两支撑块b的槽口对称布置组成上下两对槽口,上下两对槽口形状分别与两支撑块a左右两端适配;芯模受到轴向拉力时,上下两支撑块a克服弹簧弹力同时向内收缩,当两支撑块a运动至两支撑块b槽口时,两支撑块a对两支撑块b的支撑作用消失,左右两支撑块b在拉簧拉力作用下瞬间向内收缩,使两支撑块a左右两端嵌入两支撑块b的上下两对槽口内,整个模块的截面面积变小。

11.芯模不受轴向拉力时,弯曲段模块或直线段模块处于自然撑开状态下,弹簧通过向外扩张的弹力向外撑开上下两支撑块a,拉簧通过向内收缩的拉力使左右两支撑块b紧贴上下两支撑块a左右侧面;上下两支撑块a和左右两支撑块b外侧面的弧面相接组成外轮廓截面为完整圆形的支撑体;沿芯模轴线方向,直线段模块为上下宽度一致的直圆柱状结构,弯曲段模块为上宽下窄或上窄下宽的弯曲圆柱状结构,多个弯曲段模块组成弯曲段。

12.固定支架前侧面或后侧面设置有铰接支座,上下两支撑块a内侧面设置有铰接支座,支撑块a的铰接支座与固定支架的铰接支座位于不同侧;相邻两弯曲段模块之间、两直线段模块之间以及弯曲段模块和直线段模块之间通过两连杆相连,两连杆其中一端分别与弯曲段模块或直线段模块的上下支撑块a铰接,两连杆另一端与相邻的弯曲段模块或直线段模块的固定支架铰接。

13.各模块被拉开后均可绕固定支架的铰接支座转动,芯模主体的中轴线变为柔性可变,以便芯模从已成型的弯管构件中抽出。

14.芯模的弯曲段模块或直线段模块处于自然撑开状态下,相邻两模块紧贴,相邻两模块之间的连杆长度设计确保上下两支撑块a和左右两支撑块b外侧面的弧面相接组成外轮廓截面为完整圆形。相邻两弯曲段模块之间、两直线段模块之间以及弯曲段模块和直线段模块之间的铰接座距离不同。

15.铺丝时,芯模通过首尾两个固定端与自动铺丝设备的固定座固接;

16.脱模时,从自动铺丝设备的固定座上拆卸下芯模的两个固定端,然后将其中一固定端与脱模设备连接,通过脱模设备施加拉力将芯模从弯管构件中抽出。

17.二、一种可复用的弯管构件铺丝芯模的工作方法

18.包括以下步骤:

19.1)芯模初始状态下,相邻两模块之间紧贴;芯模首尾两个固定端与自动铺丝设备的固定座固接,根据芯模形状在自动铺丝设备上进行铺丝,完成弯管构件的制备;铺丝过程中各模块之间无相对运动,芯模形状不发生变化。

20.模块为弯曲段模块或直线段模块。

21.2)脱模过程中,芯模其中一固定端与脱模设备的脱模机构连接,另一固定端与芯模断开,通过脱模设备对其中一固定端施加轴向拉力;

22.两连杆在拉力作用下使上下两支撑块a同时克服弹簧的弹力作用向内收缩,同时

两连杆之间的角度变小,相邻两模块之间的间距变大,每个模块围绕与连杆相连的前一模块固定支架上的铰接座转动;当上下两支撑块a向内收缩至两侧处于左右两支撑块b的槽口时,左右两支撑块b在拉簧的作用下同时向内收缩,两支撑块a卡在两支撑块b的槽口内;拉力通过连杆和固定支架在直线段模块和弯曲段模块之间传递,每个模块中四个支撑块向内收缩使横截面积变小,从而使每个模块在抽出时不与已成型的弯曲管件内壁干涉以便芯模脱模抽出;

23.3)脱模完成,芯模全部抽出后,芯模一端的轴线方向拉力消失,每个模块中的上下两支撑块a在弹簧弹力作用下复位,左右两支撑块b在上下两支撑块a带动下撑开恢复至原状,并在拉簧的拉力作用下紧贴在支撑块a左右两侧,两连杆之间的角度变大,每个模块之间的间距变小直至紧贴,复位完成。

24.本发明的有益效果:

25.1)本发明可通过每个模块中上、下两支撑块和左、右两支撑块向中心收缩且不干涉,缩小每个模块的横截面面积,使刚体的芯模模块缩小,能够实现在脱模过程中芯模不与弯曲构件干涉使之顺利脱出。

26.2)本发明每个模块之间通过铰接连接在一起,使芯模整体结构具有一定柔性,能够使芯模各模块从已成型的复杂中轴线的弯管构件中抽出。

27.3)本发明芯模在脱模过程被完全抽出后可自动复位,变回原来芯模形状,以实现重复使用,降低生产成本,操作简单,提高模具准备过程效率。

28.4)本发明通过改变各模块形状尺寸以及各模块之间的组合方式,能够组成具有不同曲线特征中轴线弯管构件或者其他回转截面形状的弯曲构件的芯模。

附图说明

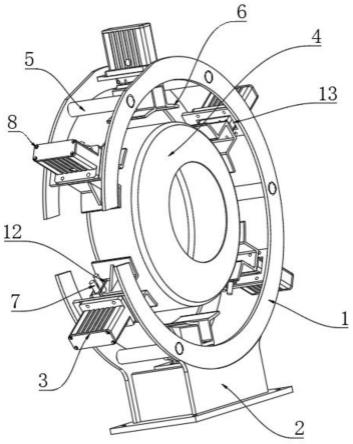

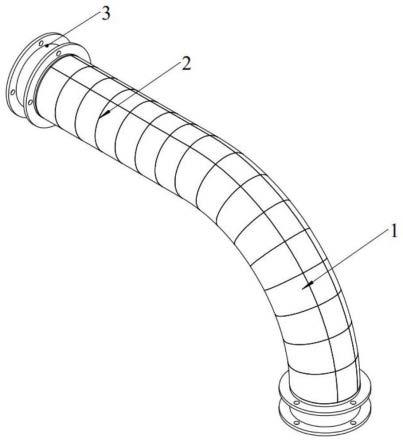

29.图1为本发明的自然状态下整体结构示意图;

30.图2为本发明脱模过程中受拉力作用下的整体结构示意图;

31.图3为本发明的直线段模块或弯曲段模块结构示意图;

32.图4为本发明的直线段模块或弯曲段模块结构剖视图;

33.图5为本发明的直线段模块外部形状示意图;

34.图6为本发明的弯曲段模块外部形状示意图;

35.图7为本发明脱模过程中受拉力作用时直线段模块或弯曲段模块的收缩示意图。

36.图中:1、弯曲段,2、直线段,3、连接固定端,4、弯曲段模块,5、直线段模块,6、连杆,7、支撑块a,8、支撑块b,9、固定支架,10、拉簧,11、弹簧。

具体实施方式

37.下面结合附图及具体实施例对本发明作进一步详细说明。

38.如图1所示,本发明芯模主体部分由若干个弯曲段1和若干个直线段2组成,根据实际制造需求,多个弯曲段1与多个直线段2组成不同曲线特征中轴线的芯模主体部分,主体部分首尾两侧均与连接固定端3相连,在铺丝过程中首尾两个连接固定端3与自动铺丝设备的固定座固接,在脱模过程中其中一连接固定端3与脱模设备的脱模机构连接,通过在连接固定端3轴线方向施加拉力将芯模主体部分抽出。

39.如图2所示,每个弯曲段1由多个弯曲段模块4组成,每个直线段2由多个直线段模块5组成,每个模块之间由连杆6相连。

40.如图3所示,弯曲段模块4和直线段模块5均由上下两个支撑块a7和左右两个支撑块b8、固定支架9、拉簧10和弹簧11组成,固定支架9呈十字状,上下两个方向均开有矩形槽以约束上下两个支撑块a7的运动,横向开有矩形通孔以约束左右两个支撑块b8的运动,如图4所示,上下两个支撑块a7的矩形滑块端与固定支架9的矩形槽间隙配合,支撑块a7可在矩形槽内滑动,弹簧11一端与支撑块a7固接,另一端与固定支架9矩形槽底部固接,在自然状态下,上下两支撑块a7在弹簧11弹力作用下撑开,左右两个支撑块b8的矩形滑块端与固定支架9的矩形通孔间隙配合,支撑块b8可在矩形通孔内滑动,拉簧10两端分别与支撑块b8的矩形滑块端的底部固接,左右两支撑块b8在拉簧10拉力作用下与上下两支撑块侧面紧贴。支撑块b8开有能够与上下支撑块a7两侧配合的槽口,上下两支撑块a7在克服弹簧11弹力同时向内收缩时,支撑块a7左右两侧可被两支撑块b8的槽口在拉簧10拉力作用下卡住。上下两支撑块a7在弹簧11作用以及固定支架9限制以及左右两支撑块b8在拉簧10作用的共同作用下,四个支撑块组成的支撑体外轮廓截面为完整的圆形。如图5所示,直线段模块5的上下两支撑块a7和左右两支撑块b8外表面成直圆柱状,如图6所示,弯曲段模块4的上下两支撑块a7和左右两支撑块b8外表面呈弯曲圆柱状。

41.如图2所示,支撑块a7与固定支架9均设置有铰接支座,弯曲段模块4之间、直线段模块5之间以及弯曲段模块4和直线段模块5之间由两连杆6相连,其中两连杆6其中一端与弯曲段模块4或直线段模块5的上支撑块或下支撑块铰接,另一端与相邻的弯曲段模块4或直线段模块5的固定支架9铰接。各模块被拉开后均可绕固定支架9的铰接支座转动,芯模主体的中轴线变为柔性可变,以便芯模从已成型的弯管构件中抽出。连杆6长度由芯模支撑块自然撑开状态下,弯曲段模块4之间、直线段模块5之间以及弯曲段模块4和直线段模块5之间相连接的铰接座之间的距离决定,保证各模块之间无缝隙。

42.具体实施例:

43.1)芯模在初始状态下,呈如图1所示的中轴线具有一定曲线特征的弯曲构件形状,通过连接固定端3安装在自动铺丝设备上进行铺丝过程,铺丝过程中各零件之间无相对运动,芯模形状不会变化。

44.2)脱模过程中,两连接固定端3与脱模设备的脱模机构连接,其中一个连接固定端3与芯模断开,在另一连接固定端3轴线方向施加拉力,如图2和图7所示,两连杆6在拉力作用下使上下两支撑块a7同时克服弹簧11的弹力作用向内收缩,同时两连杆6之间的角度变小,相邻模块之间的间距变大,每个模块可围绕与连杆6相连的前一个模块固定支架9上的铰接座转动,当上下两支撑块a7向内收缩至两侧处于左右两支撑块b8的槽口时,左右两支撑块b8在拉簧10的作用下同时向内收缩,两支撑块a7卡在两支撑块b8的槽口内,拉力通过连杆6和固定支架9在直线段模块5和弯曲段模块4之间传递,每个模块中四个支撑块向内收缩使横截面积变小,从而使每个模块在抽出时不与已成型的弯曲管件内壁干涉以便芯模脱模抽出。

45.3)脱模完成,芯模全部抽出后,芯模一端的轴线方向拉力消失,每个模块中的上下两支撑块a7在弹簧11弹力作用下复位,左右两支撑块b8由上下两支撑块a7撑开恢复至原来位置,在拉簧10的拉力作用下紧贴在支撑块a7左右两侧,两连杆6之间的角度变大,每个模

块之间的间距变小直至紧贴,复位完成。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。