1.本发明属于流化床甲醇制烯烃技术领域,具体涉及一种甲醇制低碳烯烃反应-再生装置的热态循环待料方法。

背景技术:

2.甲醇制低碳烯烃反应-再生装置是以mto级甲醇为原料,制取乙烯、丙烯等低碳烯烃的装置。工作过程中,甲醇转化反应和催化剂再生烧焦连续进行,反应器补充烧焦后的再生催化剂,保证适当的催化剂反应活性和乙烯、丙烯选择性,使转化反应平稳进行。对于甲醇制低碳烯烃反应-再生装置来说,当装置负荷低到一定程度,装置反应热和反应生成的焦炭烧焦产生的热量不能能量消耗平衡;或装置切料甲醇进料后,反应温度和再生温度会快速下降,当温度降至250℃以下时,催化剂会发生和泥风险。

3.由于甲醇制低碳烯烃反应-再生装置中的反应和生焦特点与催化裂化装置不同,甲醇制烯烃甲醇转化生焦少,因此装置是典型的“大反应、小再生”现象,反应器内催化剂不能像催化裂化装置一样能转至再生器内实现切断进料后单容器流化,喷燃烧油维持再生温度。

4.专利cn 102295503 b公布了一种甲醇制低碳烯烃反应-再生装置,其包括反应器辅助燃烧室、辅助燃烧室和辅助加热炉等装置,即采用双辅助燃烧室和一个辅助加热炉的组合。在生产过程中,当反应器和再生器非正常切断,反应器内的催化剂将随着反应器温度的降低面临“和泥”的危险,而且如果用水蒸气作为卸催化剂时的流化介质,催化剂卸出后也同样会存在“和泥”的危险。因此反应器辅助燃烧室的设置很有必要,虽然在正常操作状态时是停用状态,但是在事故状态,反应器辅助燃烧室将作为卸催化剂的热源,可确保安全的将反应器内的催化剂卸到催化剂储罐中,避免了催化剂“和泥“的危险,有效减少了催化剂的损耗。在反应器和再生器切断状态下,启用辅助加热炉,加热蒸汽进入反应器,置换反应器中残留的原料和产品后,启用反应器辅助燃烧室,加热空气,进入反应器置换反应器内的残留蒸汽,同时保证反应器的温度在300℃以上,当将蒸汽置换干净后,从反应器卸剂线将催化剂安全卸出。再生器通过辅助燃烧室提供热量,从再生器卸剂线卸出催化剂。该过程有效避免了反应器内催化剂卸出时的“和泥”现象,减少了催化剂的损耗。专利上采用了反应器辅助燃烧室、辅助燃烧室和辅助加热炉等装置,即采用双辅助燃烧室和一个辅助加热炉的组合,并且按上述方法,将催化剂卸出需要2-3天,开人孔检查清理未卸出的催化剂又需要5天左右,装置开车升温再装催化剂至甲醇投料又需要至少5天,所以装置一旦有问题前后处理时间需要12天以上,操作难度大,耗费时间长;此外,由于需要停止生产卸催化剂和再开工装催化剂,停/开工操作风险和卸/装催化剂损失均较大。

技术实现要素:

5.针对现有方法存在的不足和操作风险,本发明的目的是提供一种甲醇制低碳烯烃反应-再生装置的热态循环待料方法,该方法没有设置反应器辅助燃烧室,只采用一个辅助

燃烧室和一个开工蒸汽过热炉的组合。利用开工蒸汽过热炉、辅助煅烧室等装置,通过流程设定和操作参数设定,维持反应器和再生器热态循环,不需要停止生产卸催化剂和再开工装催化剂,减少停/开工操作风险和卸/装催化剂损失,实现快速开车恢复,在甲醇制烯烃工艺生产中有很大的推广意义。

6.为实现上述目的,本发明采用的技术方案为:

7.一种甲醇制低碳烯烃反应-再生装置的热态循环待料方法,甲醇制低碳烯烃反应-再生装置包括反应器、反应器外取热器、再生器、再生器外取热器、待生催化剂脱气罐、再生催化剂脱气罐,反应器通过开工高温蒸汽管线连接有开工蒸汽过热炉,反应器通过甲醇进料管线与甲醇进料系统连接;再生器连接有辅助燃烧室和用于输送再生器燃烧油的再生器燃烧油输送管线;辅助燃烧室分别连接有燃料气输送管线、空气输送管线和燃烧油输送管线;当甲醇制低碳烯烃反应-再生装置因自身原因或其上下游装置原因在正常生产状态要短时停止生产时,通过以下操作步骤使其进入热态循环待料状态:

8.辅助燃烧室引燃料气,分析合格后,点火升温;

9.开工蒸汽过热炉引燃料气,分析合格后,点火升温,其产生的蒸汽脱水过热后并入反应器,根据过热蒸汽进反应器量按比例减少甲醇进料至全部停进反应,甲醇进料系统维持热态循环;

10.根据反应器甲醇进料的减少和反应生焦的减少,相应减少反应器外取热器、再生器外取热器的取热量;

11.甲醇进料全部切出后,反应器的温度由开工蒸汽过热炉产生的过热蒸汽热量提供;再生器的温度由辅助燃烧室提供,必要时可通过再生器燃烧油输送管线向再生器内补充少量再生器燃烧油维持;通过上述操作使甲醇制低碳烯烃反应-再生装置进入热态循环待料状态;在热态循环待料状态期间,所述反应器的温度控制为300-380℃,再生器的温度控制为320-400℃,反应器和再生器维持正常循环。进一步的,调整开工蒸汽过热炉的过热蒸汽量和再生器的主风量,反应器快速床线速为0.9-1.2m/s,床层密度不大于400kg/m3;再生器烧焦罐线速为1.0-1.3m/s,床层密度不大于450kg/m3;反应器、再生器中床层线速保持较低,减少催化剂跑损;

12.当热态循环待料状态时间超过2天时,甲醇进料系统由热态循环改为冷循环回罐区或停止循环。

13.当热态循环待料状态结束,使甲醇制低碳烯烃反应-再生装置恢复正常生产状态包括以下步骤:使甲醇进料系统恢复热态循环;利用辅助燃烧室、再生器燃烧油、开工蒸汽过热炉将再生器内温度逐渐升温到640℃、反应器内温度逐渐升温到480℃;按正常开工步骤将甲醇逐渐引入反应器,并将开工蒸汽过热炉的过热蒸汽量逐渐减少;根据反应生焦情况调整辅助燃烧室负荷、再生器燃烧油量;甲醇进料恢复后,所有操作参数恢复正常。在正常运行期间,辅助燃烧室处于停运状态,从主风管线输送来的主风通过辅助燃烧室进入再生器,为催化剂的再生提供充足的助燃空气,辅助燃烧室此时只起主风通道作用。

14.本发明的有益效果为:

15.当甲醇制低碳烯烃反应-再生装置因其装置自身原因或其上下游装置原因在正常生产状态要短时停止生产时,通过本发明提供的热态循环待料方法,能够实现在短时停止生产时维持反应器和再生器的热态循环,不需要卸催化剂和再开工装催化剂,减少停开工

操作风险和卸加催化剂损失;并且不管是停止生产1天、5天、10天或15天,均可随时进行快速开车恢复,从热态循环待料到甲醇投料只需要4个小时,本发明提供的热态循环待料方法操作简单,生产恢复迅速,能快速实现甲醇投料开车。本发明通过控制适当的反应器、再生器温度维持循环,即使长达15天以上的热态待料循环,催化剂活性(双烯选择性)基本不受影响。此外,反应器和再生器热态循环期间,反应、再生床层线速较低,催化剂跑损损耗较少。

附图说明

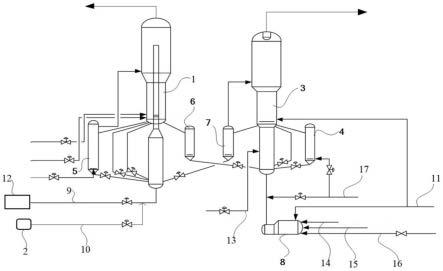

16.图1为甲醇制低碳烯烃反应-再生装置的流程示意图;

17.附图标记:1-反应器;2-开工蒸汽过热炉;3-再生器;4-再生器外取热器;5-反应器外取热器;6-待生催化剂脱气罐;7-再生催化剂脱气罐;8-辅助燃烧室,9-甲醇进料管线,10-过热蒸汽管线,11-主风管线,12-甲醇进料系统,13-再生器燃烧油输送管线,14-燃烧油输送管线,15-空气输送管线,16-燃料气输送管线,17-硫化介质输送管线。

具体实施方式

18.下面结合实施例对本发明作更进一步的说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

19.参考图1,甲醇制低碳烯烃反应-再生装置包括反应器1、再生器3、反应器外取热器5、再生器外取热器4、开工蒸汽过热炉2、待生催化剂脱气罐6、再生催化剂脱气罐7和辅助燃烧室8;其中:反应器1通过甲醇进料管线9与甲醇进料系统12连接,气相甲醇通过甲醇进料管线9进入反应器1;开工过热蒸汽从过热蒸汽管线10进入反应器1底部。再生器3连接有辅助燃烧室8,再生器3和辅助燃烧室8均与主风管线11连接,再生器外取热器4连接有硫化介质输送管线17;辅助燃烧室8分别连接有燃料气输送管线16、空气输送管线15和燃烧油输送管线14;再生器3还连接有再生器燃烧油输送管线13。

20.反应-再生过程:从甲醇进料管线来的过热气态甲醇(0.6mpa、200℃)与从再生器经过再生催化剂脱气罐脱气后来的再生催化剂、反应器外取热器来的催化剂、反应器循环斜管来的催化剂在反应器下部充分混合并发生反应(480℃),然后进入反应器上部,反应器上部主要是使工艺气与催化剂分离,分离出来的催化剂经反应器上部二密床,大部分通过待生循环斜管返回下部,增加反应器下部的催化剂流通量,而且满足反应所需的空速、停留时间、温升、催化剂积碳等要求。

21.反应器下部出口温度通过反应器外取热器取热量控制。反应器外取热器利用甲醇转化反应产生的过剩热发生高压饱和蒸汽。

22.待生催化剂夹带的烃类在待生催化剂汽提器中被汽提出来,汽提后的待生催化剂通过待生催化剂斜管送至再生器。焦炭燃烧产生的热量被再生器外取热器利用发生高压饱和蒸汽,通过调整取热器下滑阀开度或流化氮气量控制取热量,从而控制再生器温度。烧焦后的催化剂通过再生催化剂脱气罐、再生斜管返回反应器下部。

23.来自再生器的高温烟气首先进入烟气第三级旋风分离器,分离出大部分细粉催化剂,烟气通过烟气轮机后,进入余热锅炉回收烟气显热发生高压饱和蒸汽,并过热低压饱和蒸汽,烟气经余热锅炉后温度降至150℃,再经除尘处理后排入烟囱。

24.再生器烧焦用空气由主风机通过主风管线提供;再生器外取热器的流化介质是低压氮气,低压氮气通过硫化介质输送管线输送。

25.反应器出口物料(468℃、0.136mpa)经工艺气第三级旋风分离器脱除待生催化剂细粉后,依次降温处理使其温度降至220℃后进入后序产品分离单元。

26.在装置开工期间,利用辅助燃烧室将主风机180℃左右的供风,在燃烧室内加热成600~800℃的热风,再进入再生器,以达到对反应器和再生器系统烘炉、预热升温的效果。在装置正常运行期间,辅助燃烧室处于停运状态,从主风管线输送来的主风通过辅助燃烧室进入再生器,为催化剂的再生提供充足的助燃空气,辅助燃烧室此时只起主风通道作用。开工蒸汽过热炉将管网来的1.3mpa、250℃蒸汽过热到550℃,用于开工阶段反应系统的升温。

27.本发明提供的一种甲醇制低碳烯烃反应-再生装置的热态循环待料方法,当甲醇制低碳烯烃反应-再生装置因自身原因或其上下游装置原因在正常生产状态要短时停止生产时,通过以下操作步骤使其进入热态循环待料状态:

28.辅助燃烧室引燃料气,分析合格后,点火升温;

29.开工蒸汽过热炉引燃料气,分析合格后,点火升温,其产生的蒸汽脱水过热后通过过热蒸汽管线并入反应器,根据过热蒸汽进反应器量按比例减少甲醇进料至全部停进反应,甲醇进料系统维持热态循环;

30.根据反应器甲醇进料的减少和反应生焦的减少,相应减少反应器外取热器、再生器外取热器的取热量;

31.甲醇进料全部切出后,反应器的温度由开工蒸汽过热炉产生的过热蒸汽热量提供;再生器的温度由辅助燃烧室提供,必要时可通过再生器燃烧油输送管线向再生器内补充少量再生器燃烧油维持;通过上述操作使甲醇制低碳烯烃反应-再生装置进入热态循环待料状态;在热态循环待料状态期间,反应器的温度控制为300-380℃,再生器的温度控制为320-400℃,反应器和再生器维持正常循环。通过调整开工蒸汽过热炉的过热蒸汽量和再生器的主风量,控制反应器快速床线速为0.9-1.2m/s,床层密度不大于400kg/m3;再生器烧焦罐线速为1.0-1.3m/s,床层密度不大于450kg/m3;反应器、再生器中床层线速较低,减少催化剂跑损。

32.实施例1

33.因甲醇制低碳烯烃反应-再生装置的某下游装置原因需要短时停止生产,采用本发明中的热态循环待料方法,热态循环待料期间反应器温度按320℃控制,再生器温度按360℃控制,两器维持正常循环,开工蒸汽过热炉的过热蒸汽量为110t/h,再生器主风量为50000nm3/h,循环待料25天后,投甲醇进料恢复生产,检测催化剂活性(双烯选择性)保持在87%左右。

34.实施例2

35.因甲醇制低碳烯烃反应-再生装置的某上游装置原因需要短时停止生产,采热态循环待料法,热态循环待料期间反应器温度按330℃控制,再生器温度按380℃控制,两器维持正常循环,开工蒸汽过热炉的过热蒸汽量为120t/h,再生器主风量为52000nm3/h,循环待料14天后,投甲醇进料恢复生产,检测催化剂活性(双烯选择性)保持在86.8%左右。

36.实施例3

37.因甲醇制低碳烯烃反应-再生装置的某上游装置原因需要短时停止生产,采热态循环待料法,热态循环待料期间反应器温度按325℃控制,再生器温度按370℃控制,两器维持正常循环,开工蒸汽过热炉的过热蒸汽量为115t/h,再生器主风量为50000nm3/h,循环待料2天后,投甲醇进料恢复生产,检测催化剂活性(双烯选择性)保持在87.0%左右。

38.通过上述实施例可看出,采用本发明提供的热态循环待料方法,能够实现甲醇制烯烃短时停止生产时维持反应器和再生器的热态循环,不需要停止生产卸催化剂和再开工装催化剂,减少停开/工操作风险和卸/加催化剂损失,并且可保证催化剂活性(双烯选择性)基本不受影响。

39.显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。