用于步进式钢管热处理炉的es-sncr脱硝工艺及设备

技术领域

1.本发明涉及烟气脱硝技术领域,具体地讲是一种用于步进式钢管热处理炉的es-sncr脱硝工艺及设备。

背景技术:

2.目前选择性非催化还原sncr脱硝工艺和选择性催化还原scr脱硝工艺是烟气脱硝的主流技术,但针对步进式钢管热处理炉采用上述技术存在以下问题: 1、采用sncr脱硝工艺存在的问题:选择性非催化还原sncr脱硝工艺,其原理是将还原剂(尿素溶液)直接均匀喷洒到炉膛内900-1050℃烟气对流断面上,尿素与烟气中的nox反应生成n2和h2o;sncr脱硝工艺需要烟气温度全时段满足900-1050℃合适的反应温度窗口。步进式钢管热处理炉淬火炉加热温度850-1050℃、回火炉加热温度550-750℃,烟气温度无法全时段满足900-1050℃合适的反应温度窗口;当加热温度低于900℃时,尿素与烟气中的nox无法发生反应;另外将尿素溶液直接喷入炉膛内,尿素溶液中的工艺水气化需消耗热量,一定程度上降低了炉子的加热效率。

3.2、采用scr脱硝工艺存在的问题:选择性催化还原scr脱硝工艺,其原理是将尿素热解雾化产生的氨气作为脱硝剂喷入烟道与烟气混合后进入scr反应器,在催化剂的作用下将氮氧化物还原成n2和h2o;采用scr脱硝工艺需在烟道内合适烟气温度位置安装scr反应器,布置催化剂;同时,催化剂布置在烟道内会产生一定压损,需加装排烟风机。对于现有步进式钢管热处理炉,不管是在烟道内安装反应器还是加装排烟风机,均需停产改造,施工难度较大,施工周期长、投资费用高。

技术实现要素:

4.本发明的目的是克服现有技术存在的不足,而提供一种用于步进式钢管热处理炉的es-sncr脱硝工艺。

5.本发明的另一目的是提供一种用于步进式钢管热处理炉的es-sncr脱硝工艺的设备。

6.本发明主要解决采用sncr脱硝工艺无法全时段满足900-1050℃合适的反应温度窗口、采用scr脱硝工艺需停产在烟道内安装反应器和加装排烟风机的问题。

7.本发明提供的技术方案是:用于步进式钢管热处理炉的es-sncr脱硝工艺,其特殊之处在于,包括如下工艺:脱硝剂采用粉末状高分子脱硝剂;采用罗茨风机作为动力,通过给料器、喷射装置、旋转输送装置、脱硝剂分配单元、喷枪组将粉末状高分子脱硝剂均匀喷洒到热处理炉膛内合适的温度区间烟气对流断面上;高分子脱硝剂在600℃以上被激活、气化,瞬间与nox发生化学反应,还原成n2和h2o,有效脱除了nox,达到脱硝目的。

8.进一步的,所述的高分子脱硝剂采用三聚氰酸与尿素按照2:1重量配比进行混合配置;所述的高分子脱硝剂制成直径1-2mm大小的颗粒。

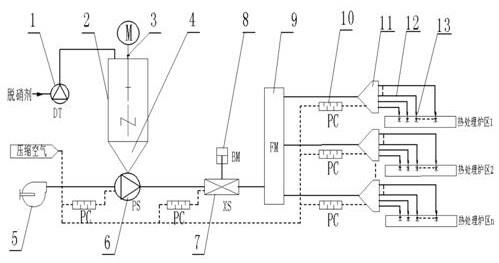

9.本发明的用于步进式钢管热处理炉的es-sncr脱硝工艺的设备,其特殊之处在于,包括颗粒提升机、脱硝剂储存罐、搅拌装置、给料器、罗茨风机、喷射装置、旋转输送装置、变频电机、脱硝剂分配单元、分料箱、软连接管路、喷枪组;所述的颗粒提升机1用于高效脱硝剂的自动上料填加,所述的颗粒提升机后面设脱硝剂储存罐,脱硝剂通过颗粒提升机填加到脱硝剂储存罐;所述的脱硝剂储存罐内设搅拌装置,底部安装给料器,所述的给料器下设喷射装置,给料器将搅拌后的脱硝剂填加到喷射装置;所述的喷射装置前面安装有罗茨风机,采用罗茨风机作为喷射装置的输送动力;所述的喷射装置后面依次设有旋转输送装置、脱硝剂分配单元、分料箱并分别采用管路连接,所述的旋转输送装置上设变频电机,通过调节变频电机转速控制旋转输料装置的脱硝剂输送量;所述的喷枪组安装在钢管热处理炉的n个热处理炉区,每个热处理炉区沿炉宽方向安装m把喷枪,分别组成喷枪组,喷枪组能单独开启或关闭;所述的喷枪组通过软连接管路连接分料箱。

10.进一步地,还包括脉冲吹扫装置,所述的脉冲吹扫装置与压缩空气连接,对经过喷射装置、旋转输送装置、分料箱的脱硝剂进行疏松。

11.本发明的有益效果:1、针对已有步进式钢管热处理炉,采用es-sncr烟气脱硝工艺,脱硝剂采用粉末状高分子脱硝剂,脱硝剂反应温度可以低至600℃,不需安装催化剂,不需停产施工,投资及运行费用较低;2、es-sncr烟气脱硝工艺向炉膛内喷入的是粉末状高分子脱硝剂,高分子脱硝剂无需工艺水气化消耗热量,提高了热处理炉的加热效率;同时避免了液体脱硝剂对炉膛或烟道可能的腐蚀,管壁积灰和结焦会得到缓解或消除,热传导加快、热损失减少;3、满足环保达标排放要求,效果较好,具有较好推广价值。

附图说明

12.图1是本发明的脱硝设备结构示意图。

13.图中:1颗粒提升机,2脱硝剂储存罐,3搅拌装置,4给料器,5罗茨风机,6喷射装置,7旋转输送装置,8变频电机,9脱硝剂分配单元,10脉冲吹扫装置,11分料箱,12软连接管路,13喷枪组。

具体实施方式

14.为了更好地理解与实施,下面结合附图详细说明本发明。

15.如图1所示,用于步进式钢管热处理炉的es-sncr脱硝工艺的设备,由颗粒提升机1、脱硝剂储存罐2、搅拌装置3、给料器4、罗茨风机5、喷射装置6、旋转输送装置7、变频电机8、脱硝剂分配单元9、脉冲吹扫装置10、分料箱11、软连接管路12、喷枪组13组成;颗粒提升机1用于高效脱硝剂的自动上料填加,颗粒提升机1后面安装脱硝剂储存罐2,脱硝剂通过颗粒提升机1填加到脱硝剂储存罐2;在脱硝剂储存罐2内安装有搅拌装置3、底部安装有给料器4,给料器4下安装喷射装置6,给料器4将搅拌后的脱硝剂填加到喷射装置6;在喷射装置6前面安装有罗茨风机5,采用罗茨风机5作为喷射装置6的输送动力;在喷射装置6后面依次

安装有旋转输送装置7、脱硝剂分配单元9、分料箱11,之间采用不锈钢管路连接;旋转输送装置7安装变频电机8,通过调节变频电机8转速控制旋转输料装置7的脱硝剂输送量;为了保证es-sncr烟气脱硝工艺的效果及稳定性,根据步进式钢管热处理炉炉体结构、烟气对流断面特点确定喷枪的配置,沿炉长方向将热处理炉分为n个区,每个热处理炉区沿炉宽方向安装m把喷枪分别组成喷枪组13;根据钢管热处理炉喷嘴位置、炉内布料方式确定喷枪的安装位置和数量,分别对现有步进式钢管热处理淬火炉和回火炉烟气脱硝采用es-sncr脱硝工艺及设备,在淬火炉进料侧炉墙侧壁安装6把喷枪、预热段喷嘴南侧3米外炉膛顶部安装8把喷枪、均热段喷嘴南侧3米外炉膛顶部安装8把喷枪,共安装22把喷枪,组成3个喷枪组13;在回火炉进料侧预热段、保温段循环风机管路上分别安装了5把喷枪,共安装10把喷枪,组成2个喷枪组13;喷枪安装位置与火焰喷嘴进行交错布置,防止火焰与高分子脱硝剂直接接触,造成脱硝剂失效;每组喷枪组13可根据不同炉况单独开启或关闭;粉末状高分子脱硝剂喷射到炉膛内受热气化后可随炉膛内烟气流动均匀分布到炉内各个位置,且对炉内钢管热处理性能不产生影响;为防止固体颗粒脱硝剂堵塞设备和管路,分料箱11与喷枪组13之间采用软连接管路12连接,并加大喷枪喷口的管径,减少脱硝剂传输过程的阻力;采用脉冲吹扫装置10,脉冲吹扫装置10与压缩空气连接,通过压缩空气脉冲吹扫装置10,对经过喷射装置6、旋转输送装置7、分料箱11的脱硝剂进行疏松,避免卡料堵塞故障;根据步进式钢管热处理炉实测烟气量、炉内残氧值确定罗茨风机5的风量;因钢管热处理炉加热工艺对钢管表面氧化程度有严格要求,罗茨风机5的风量应对淬火炉内残氧值不产生影响;钢管热处理炉内残氧值应<6%,罗茨风机5的风量按实测烟气量的0.5%来确定,对炉内残氧值基本无影响;根据高分子脱硝剂的消耗量确定旋转输料装置7的脱硝剂输送能力,通过调节变频电机8转速来控制脱硝剂输送量。

16.采用上述装置,用于步进式钢管热处理炉的es-sncr烟气脱硝工艺,包括如下工艺步骤:根据步进式钢管热处理炉炉体结构、炉况及烟气温度特点,脱硝剂采用粉末状高分子脱硝剂,采用罗茨风机作为动力,通过给料器、喷射装置、旋转输送装置、脱硝剂分配单元、喷枪组将粉末状高分子脱硝剂均匀喷洒到热处理炉膛内合适的温度区间烟气对流面上;高分子脱硝剂在600℃以上被激活、气化,瞬间与nox发生化学反应,还原成n2和h2o,有效脱除了nox,达到脱硝目的;由于脱硝剂中含有其它助反应物质,反应温度可以低至600℃;为提高脱硝效率,高分子脱硝剂采用三聚氰酸与尿素按照2:1重量配比进行混合配置,尿素与三聚氰酸配合使用提高了烟气脱硝的反应速度,反应过程无残余氨气产生,生成物无残留颗粒物;同时为了减少罗茨风机输送风量、保证脱硝剂喷射散布效果、避免炉内检测仪器仪表堵塞,高分子脱硝药剂制成直径1-2mm大小的颗粒;es-sncr高分子烟气脱硝工艺向炉膛内喷入的是粉末状高分子脱硝剂,高分子脱硝剂无需工艺水气化消耗热量,提高了热处理炉的加热效率;同时避免了液体脱硝剂对炉膛或烟道可能的腐蚀,管壁积灰和结焦会得到缓解或消除,热传导加快、热损失减少。

17.采用上述的设备和工艺,用于步进式钢管热处理炉的es-sncr脱硝,热处理线淬火炉脱硝后nox折合浓度控制在100 mg/m

³

以下,脱硝剂消耗2kg/h;回火炉脱硝后nox折合浓度控制在50-100 mg/m

³

以下,脱硝剂消耗1.5kg/h,满足了达标排放要求,取得了较好效果。

18.应当理解的是,本说明书未详细阐述的技术特征都属于现有技术。尽管对本发明专利的实施方式进行了描述,但是本发明并不局限于上述具体的实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员均可以在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围的情况下,还可以做出更多的形式,这些均属于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。