1.本发明属于微反应器的技术领域,具体涉及一种反应过程可控的微反应器及其制备方法。

背景技术:

2.微反应器技术已广泛应用于生物分析、医学诊断、化学合成等诸多领域,以微结构单元为核心,在微米或亚微米受限空间内进行化学反应。通过减小体系的分散尺度,强化混合与传递,具有高效的混合能力、良好的传质传热特性、反应过程高度可控等诸多优点。

3.微反应器可以分为静态与动态两种类型。静态微反应器最为广泛使用,不需要外部能量输入,主要利用反应器的几何结构形状增加流体的接触面积,促进流体均匀混合,充分反应,以障碍物型、流道结构型为主要代表。动态微反应器以外界能场促进流体的扰动,破坏层流状态,促进混沌对流,以压力驱动、声场驱动为主要代表。

4.有专利提出“一种微反应通道结构及基于其的微反应器”,其微通道内壁或中间有一定数量的尖刺结构,这些尖刺如花朵中的花瓣,根部相互聚拢,叶尖沿周向展开,这些根部聚拢的尖刺构成一例微结构,结合压电陶瓷作为主动能量模块,产生高频震动扰流。以解决现有微反应器反应距离长、可操作性差等缺点。

5.有专利提出“一种组合挡板式微反应器”,该微反应器由上微反应器基板与下微反应器基板相对面上阵列排布的微反应室,依次连通各微反应室的微通道,以及进液通道和出液通道构成;微反应室为椭圆形,流体流动方向设置有若干组用于流体折叠的挡板;微通道外径上具有能够形成流体湍流的波结结构,以使流体反复折叠、碰撞,有效提升流体的混合效果。

6.尽管现有的部分微反应器已具有一定程度的强化混合作用,但是这些微反应器普遍存在着以下的缺陷:1、可调控性差,通常只能靠调节流速来进行反应控制;2、结构固定,无法适应不同流量、不同粘度反应物的混合反应要求。

技术实现要素:

7.本发明针对现有技术存在的不足,提供一种反应过程可控的微反应器及其制备方法。

8.为了实现以上目的,本发明的技术方案为:

9.一种反应过程可控的微反应器,包括流体通道层和密封层,流体通道层表面开设有反应流道、汇合区和至少两个进给流道,汇合区设于至少两个进给流道的末端和反应流道的始端的交汇处;密封层盖设并键合于流体通道层上,密封层设有分别对应连通各进给流道的始端的密封入口以及对应连通反应流道的末端的密封出口;所述流体通道层和密封层采用柔性材料,所述反应流道在所述微反应器弯曲时流道截面发生改变以影响反应过程。

10.当施加外力使微反应器发生弯折时,形变使反应流道壁面相互靠近,缩小反应流

道宽度与流道截面,从而可实现对反应的控制。

11.可选的,所述流体通道层于各个所述进给流道的始端还设有流道入口,所述流道入口与相应的密封入口匹配导通;所述流体通道层于所述反应流道的末端还设有反应流道出口,所述反应流道出口与所述密封出口匹配导通。

12.可选的,所述反应流道沿所述流体通道层的一第一方向曲折延伸,所述反应流道在所述微反应器弯曲时所述第一方向上的流道宽度发生改变。

13.可选的,所述反应流道由平行所述第一方向的纵向段和垂直所述第一方向的横向段交替连接进行所述曲折延伸。

14.可选的,所述流体通道层和密封层的材料为pdms薄膜材料,其中所述流体通道层的厚度为1-3mm,所述若干进给流道、反应流道和汇合区的深度为200-900μm。

15.可选的,所述反应流道不受力时宽度为3-20μm,弯曲时宽度变化幅度为50-80%。

16.流体通道层及密封层采用pdms薄膜材料同批次制作,且进给流道、反应流道和汇合区深度相等。

17.一种上述反应过程可控的微反应器的制备方法,包括:

18.步骤1):将pdms材料与固化剂混合配置成pdms溶液;

19.步骤2):将pdms溶液倾倒在基板上,除去pdms溶液中的气泡,再进行加热固化得到pdms薄膜;

20.步骤3):将步骤2)所得的pdms薄膜从基板上剥落,使用紫外激光进行流体通道、汇合区、反应通道和出入口的加工,然后进行薄膜切割,得到流体通道层与密封层;

21.步骤4):将流体通道层与密封层进行键合,使进给流道、反应流道和汇合区与密封层围合形成流道空腔。

22.可选的,步骤1)中,所述pdms材料与固化剂混合的比例范围为10:1至25:1;步骤2) 中,所述加热固化是在50-75℃进行热固化处理6-8h。

23.可选的,步骤3)中使用紫外激光加工的激光功率范围为5.8-8.8kw。

24.可选的,步骤4)中所述流体通道层与密封层放置在键合机中,氧等离子体处理45-60s,对齐键合。

25.进给流道、反应流道的宽度范围为3-20μm,汇合区直径范围为0.5-1.5mm,入出口孔径范围为0.8-1.5mm,流道深度范围为200-900μm。入出口是指流道入口和密封入口,流道出口和密封出口。

26.本发明的有益效果为:

27.1、相对现有的微反应器增加了可调控的流道截面,本发明在原本只能调节输入流量的基础上,使反应过程进一步可控;

28.2、相对现有的通道结构固定的微反应器,本发明通道结构可控,可适应不同流量、反应物的混合反应需求,且不易于堵塞;

29.3、相对现有的微反应器加工方式,本发明使用紫外激光加工,无需模具和光刻,工艺大大简化,大幅降低该微反应器的加工难度。

附图说明

30.图1是根据本发明实施例的反应过程可控的微反应器的分解示意图;

31.图2是根据本发明实施例的流体通道层的俯视示意图;

32.图3是根据本发明实施例的密封层的俯视示意图;

33.图4是根据本发明实施例的流体通道层弯曲后状态的俯视示意图;

34.图5是根据本发明实施例的流体通道层弯曲后状态的主视示意图;

35.图6是根据本发明实施例的反应流道区域的俯视图;

36.图7是根据本发明实施例的反应流道区域的弯曲后状态的俯视图;

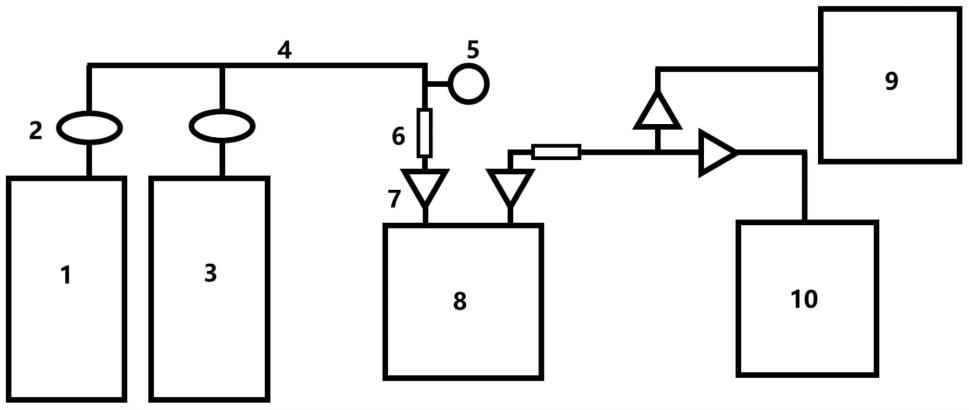

37.图8是根据本发明实施例的反应过程可控的微反应器的制备方法的流程图。

具体实施方式

38.以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

39.文中按照流体在流道内流动方向定义始端和末端,即流体由始端流向末端。

40.参照图1至图3,实施例的一种反应过程可控的微反应器包括流体通道层100及密封层 200,流体通道层100设有第一进给流道111、第二进给流道131、反应流道121和汇合区 140,汇合区140设置在第一进给流道111的末端、第二进给流道131的末端和反应流道121 的始端的交汇处。流体通道层100还开设有第一进给流道入口110、第二进给流道入口130 和反应流道出口120,第一进给流道入口110与第一进给流道111的始端连通,第二进给流道入口130与第二进给流道131的始端连通,反应流道出口120与反应流道121的末端连通。

41.参照图1结合图3,密封层200开设有第一密封入口210、第二密封入口230和密封出口220,位置分别对应第一进给流道入口110、第二进给流道入口130和反应流道出口120。密封层200盖设于流体通道层100上,且流体通道层100与密封层200进行键合,使第一进给流道111、第二进给流道131、反应流道121和汇合区140与密封层200底面密封围合形成流道空腔。

42.流体通道层100和密封层200采用可弯曲的柔性材料形成。反应流道121区域受微反应器整体弯曲形变影响两侧壁面逐渐接近,反应流道121宽度与流道截面减小,影响反应过程与效果。在本实施例中,参考图2和图4至图7,反应流道121沿流体通道层100的一第一方向曲折延伸,第一进给流道111、第二进给流道131沿垂直第一方向的方向延伸,当使微反应器朝向垂直第一方向的方向进行弯曲时,反应流道121在微反应器弯曲时第一方向上的流道宽度发生改变。这里所述的第一方向,是指流体通道层表面的任一方向。具体,反应流道121由平行第一方向的纵向段和垂直第一方向的横向段交替连接进行曲折延伸,纵向段与横向段截面交替变化,加长流道总长度,利于混合反应。参考图5,当沿垂直第一方向的方向弯曲时,形变使反应流道壁面相互靠近,缩小反应流道宽度与流道截面,纵向段的流道宽度变小,从而可实现对反应的控制。

43.反应流道不受力时宽度为3-20μm,弯曲时宽度变化幅度为50-80%。

44.流体通道层100及密封层200均采用pdms薄膜材料同批次制作。第一进给流道111、第二进给流道131、反应流道121和汇合区140深度相等。反应流道121宽度根据微反应器弯曲角度可调控的流道宽度范围而确定。

45.参考图8,上述反应过程可控的微反应器的制备方法包括:

46.步骤1:称取6gpdms与0.6g固化剂10:1比例,充分搅拌混合配置成pdms溶液;固化剂举例是sylgard 184,其他习知固化剂也可使用。

47.步骤2:将pdms溶液倾倒在硅片上,置于真空干燥箱中以-0.1mpa保压0.5h,去除气泡,置于烘箱中以55℃烘干6h,得到1.5mm厚度的pdms薄膜;

48.步骤3:使用紫外激光加工以7kw激光功率加工出流体通道、汇合区140、入出口,切割取下流体通道层100与密封层200,其中流体通道层100厚度为1.5mm,流道深度为345μm;将流体通道层100与密封层200放置在超声清洗机中清洗3-5min,在烘箱中烘干3-5min;

49.步骤4:将处理后的流体通道层100与密封层200放置在键合机中,氧等离子体处理45s,对齐键合。

50.制作时,第一进给流道111、第二进给流道131、反应流道121的宽度范围为3-20μm,汇合区140直径范围为0.5-1.5mm,入出口(第一密封入口210、第二密封入口230、密封出口220、第一进给流道入口110、第二进给流道入口130和反应流道出口120)孔径范围为0.8-1.5mm,流道深度范围为200-900μm。

51.本发明的适用但不仅限于微反应器中的流体动力学控制,包括流量控制及流阻调节;流道的开启与关闭。应用场合包括:纳米颗粒的制备、精细化学品合成等。

52.在一实施例中,利用本发明中所述的反应过程可控的微反应器可合成硫复合纳米颗粒。在注射泵驱动下,含有hcl、pvp、去离子水的混合物注入第一进给流道111,与含有硫代硫酸钠、去离子水的混合物注入第二进给流道131,两者以不同的流速注入。发生反应,生成的溶液收集在离心杯中,在高速离心机中离心,倒出上层清液后,进行真空干燥,得到 s@pvp纳米粒子。调整反应器不同的弯折角度,改变微通道宽度,调整反应物的混合扩散程度,减小完全混合所需的混合路径,从而实现粒径在248~785nm的s@pvp纳米粒子的可控制备,可作为锂硫电池的负极材料。

53.上述实施例仅用来进一步说明本发明的一种反应过程可控的微反应器及其制备方法,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。