1.本发明属于刀具功能表面技术领域,具体涉及一种仿蟹螯绒毛的复合微结构拉刀及其制备方法。

背景技术:

2.拉削加工因其较高的加工精度和加工效率,被广泛地应用于航空航天、汽车船舶等领域的高精密零部件的加工制备中。但是现阶段,拉削过程中存在拉刀刀齿摩擦磨损大、易崩刃、刀刃粘屑、润滑冷却难等问题,工件表面质量难以进一步提升。因此针对拉削加工,研制一种能够增强刀齿表面清洗、润滑、冷却、抑振的新型拉刀,对拉削刀具行业的发展有着十分重要的意义。

3.但目前并没有表面清洗、润滑、冷却、抑振效果均比较突出的拉刀及制备方法。如专利申请号为201710533151.7的专利公开了一种alnbc/alnbcn叠层涂层刀具及其制备工艺,该专利采用了非平衡磁控溅射 电弧离子镀的复合镀膜方法,该切削刀具可广泛用于钛合金、不锈钢等材料的切削加工。如专利申请号为201610812045.8的专利公开了一种微织构zrvsin自适应涂层刀具及其制备工艺,该专利通过表面涂层技术在切削刀具表面涂有zrvsin自适应涂层,zrvsin自适应涂层能够生成氧化物润滑膜,同时通过微织构存储润滑膜。如专利申请号201910393087.6的专利公开了一种微织构梯度涂层刀具及其制备方法,该专利采用了激光诱导等离子技术加工出微织构,再采用多弧离子镀 中频磁控溅射共沉积的方法在刀具表面制备涂层。上述专利基本均是在刀具润滑和防磨损方面做出研究,未涉及刀具表面自身清洗、冷却和抑振功能的研究。

技术实现要素:

4.本发明针对现有拉刀刀齿在切削过程存在摩擦磨损大、易崩刃、刀刃粘屑、润滑冷却难等问题,提出一种仿蟹螯绒毛的复合微结构拉刀及其制备方法。本发明是一种仿蟹螯绒毛清洁、润滑和抑振等多功能特性分布的多道复合微结构分布设计方法;是一种静电植绒和精密点胶技术创新融合的精确定点植绒设计方法;是一种表面微结构激光蚀刻、单点金刚石刀具(spdt)振动压印技术与精确点胶结合的制备方法;是一种通过静电植绒技术在拉刀刀齿不同区域植入不同功能特性纤维的植入方法;是一种集复杂微结构设计、激光蚀刻、单点金刚石刀具振动压印、精密点胶技术、精准植绒、表面功能特性(润湿、润滑、冷却、清洗等)于一体的表面复合微结构拉刀及其制备方法。

5.为实现上述目的,本发明采用以下技术方案:

6.本发明一种仿蟹螯绒毛的复合微结构拉刀,各刀齿的前刀面上开设有呈矩形排列的x1排、y1列圆柱形凹坑状微结构,该矩形的两组对边与后刀面和刀齿侧面分别平行;各刀齿的后刀面上开设有呈矩形排列的x2排、y2列圆柱形凹坑状微结构,该矩形的两组对边与前刀面和刀齿侧面分别平行;各刀齿两侧的刀齿侧面上均开设有呈平行四边形排列的x3排、y3列圆柱形凹坑状微结构,该平行四边形的两组对边与刀具的前刀面和后刀面分别平行。圆

柱形凹坑状微结构的直径d在0.2~0.3mm范围内取值,深度h在0.2~0.3mm范围内取值;所述刀齿的前刀面上和后刀面上各奇数行的圆柱形凹坑状微结构中植有碳纤维,各偶数行的圆柱形凹坑状微结构中植有尼龙纤维;所述刀齿的刀齿侧面上的各圆柱形凹坑状微结构中植有铅与铜混合纤维。碳纤维、尼龙纤维以及铅与铜混合纤维的直径d取值范围均为5~10μm,碳纤维、尼龙纤维以及铅与铜混合纤维的长度l取值范围均为0.35~0.4mm;圆柱形凹坑状微结构内碳纤维、尼龙纤维或铅与铜混合纤维的密度均不低于2.5*104个/mm2。

7.优选地,所述前刀面、后刀面和刀齿侧面上同一排相邻的两个圆柱形凹坑状微结构中心距l1在0.3~0.35mm范围内取值,同一列相邻的两个圆柱形凹坑状微结构中心距l2在0.3~0.35mm范围内取值。

8.更优选地,所述前刀面上最靠近两侧刀齿侧面的两列圆柱形凹坑状微结构的圆心到邻近的刀齿侧面的距离l

min1

均为0.5mm,最靠近刀刃的一排圆柱形凹坑状微结构的圆心到后刀面的距离l

min2

均为0.5mm。后刀面上最靠近两侧的刀齿侧面的两列圆柱形凹坑状微结构的圆心到邻近的刀齿侧面的距离l

min3

均为0.5mm,最靠近刀刃的一排圆柱形凹坑状微结构的圆心到前刀面的距离l

min4

均为0.5mm。刀齿侧面上最靠近前刀面的一列圆柱形凹坑状微结构的圆心到前刀面的距离l

min5

均为0.2mm,最靠近后刀面的一排圆柱形凹坑状微结构的圆心到后刀面的距离l

min6

均为0.2mm。

9.优选地,x1=4,y1=30;x2=7,y2=30;x3=10,y3=8。

10.优选地,所述铅与铜混合纤维包括40%的铅纤维和60%的铜纤维。

11.本发明一种仿蟹螯绒毛的复合微结构拉刀的制备方法,具体如下:

12.s1、将待加工拉刀进行300℃预热处理30分钟,并空冷至室温。

13.s2、将经步骤s1处理后的拉刀固定在激光打标机的工作台上,在激光打标机中输入圆柱形凹坑状微结构的参数;在拉刀每个刀齿的后刀面上加工出呈矩形分布的x2排、y2列圆柱形凹坑状微结构,每个刀齿的刀齿侧面上加工出呈平行四边形分布的x3排、y3列圆柱形凹坑状微结构。

14.s3、将经步骤s2处理后的拉刀放入超声清洗机中进行超声清洗,去除碎屑,清洗时间大于1min,清洗后进行烘干。

15.s4、将经步骤s3处理后的拉刀固定在刀尖微结构单点金刚石刀具振动压印装置的加工台面上,在刀尖微结构单点金刚石刀具振动压印装置中输入圆柱形凹坑状微结构的参数,用刀尖微结构单点金刚石刀具振动压印装置在拉刀每个刀齿的前刀面上制备出呈矩形分布的x1排、y1列圆柱形凹坑状微结构。

16.s5、将经步骤s4处理后的拉刀放入超声清洗机中进行超声清洗,去除碎屑,清洗时间大于1min,清洗后进行烘干。

17.s6、在前、后刀面各奇数行的圆柱形凹坑状微结构中植入碳纤维,各偶数行的圆柱形凹坑状微结构中植入尼龙纤维,在刀齿侧面上的各圆柱形凹坑状微结构中植入铅与铜混合纤维。

18.植入碳纤维、尼龙纤维以及铅与铜混合纤维的过程具体如下:

19.步骤一、将拉刀放置在精密点胶机的加工台上,对各刀齿的前刀面上和后刀面上各奇数行的圆柱形凹坑状微结构喷涂粘合剂,并静置4min。

20.步骤二、将经过步骤一处理后的拉刀放入静电植绒机中,在刀齿的前刀面上和后

刀面上各奇数行的圆柱形凹坑状微结构中植入碳纤维。

21.步骤三、用高速显微摄像仪对各刀齿的前刀面上和后刀面上各奇数行的圆柱形凹坑状微结构进行拍摄,并将拍摄的图像传给计算机进行分析,得到各刀齿的前刀面上和后刀面上各奇数行的圆柱形凹坑状微结构中碳纤维在圆柱形凹坑状微结构内的密度是否达到预设值,若有圆柱形凹坑状微结构中碳纤维的密度未达到预设值,则去除对应圆柱形凹坑状微结构中碳纤维,将拉刀重新放入静电植绒机中,在碳纤维密度未达到预设值的这些圆柱形凹坑状微结构中重新植入碳纤维。

22.步骤四、对经过步骤三处理后的拉刀进行烘干处理,使各刀齿前刀面上和后刀面上各奇数行的圆柱形凹坑状微结构内的粘合剂固化。

23.步骤五、对经过步骤四处理后的拉刀进行吹风,去除拉刀上已经植入碳纤维的各圆柱形凹坑状微结构以外位置散落分布的碳纤维。

24.步骤六、将拉刀放置在精密点胶机的加工台上,对各刀齿的前刀面上和后刀面上各偶数行的圆柱形凹坑状微结构喷涂粘合剂,并静置4min。

25.步骤七、将经过步骤六处理后的拉刀放入静电植绒机中,在各刀齿的前刀面上和后刀面上各偶数行的圆柱形凹坑状微结构中植入尼龙纤维。

26.步骤八、用高速显微摄像仪对各刀齿的前刀面上和后刀面上各偶数行的圆柱形凹坑状微结构进行拍摄,并将拍摄的图像传给计算机进行分析,得到刀齿的前刀面上和后刀面上各偶数行的圆柱形凹坑状微结构中尼龙纤维在圆柱形凹坑状微结构内的密度是否达到预设值,若有圆柱形凹坑状微结构中尼龙纤维的密度未达到预设值,则去除对应圆柱形凹坑状微结构中尼龙纤维,将拉刀重新放入静电植绒机中,在尼龙纤维密度未达到预设值的这些圆柱形凹坑状微结构中重新植入尼龙纤维。

27.步骤九、对经过步骤八处理后的拉刀进行烘干处理,使各刀齿前刀面上和后刀面上各偶数行的圆柱形凹坑状微结构内的粘合剂固化。

28.步骤十、对经过步骤九处理后的拉刀进行吹风,去除拉刀上已经植入尼龙纤维的各圆柱形凹坑状微结构以外位置散落分布的尼龙纤维。

29.步骤十一、将拉刀放置在精密点胶机的加工台上,对各刀齿的两个刀齿侧面上的各圆柱形凹坑状微结构喷涂粘合剂,并静置4min。

30.步骤十二、将经过步骤十一处理后的拉刀放入静电植绒机中,在各刀齿的两个刀齿侧面上的各圆柱形凹坑状微结构中植入铅与铜混合纤维。

31.步骤十三、用高速显微摄像仪对各刀齿的两个刀齿侧面上的各圆柱形凹坑状微结构进行拍摄,并将拍摄的图像传给计算机进行分析,得到各刀齿的两个刀齿侧面上的各圆柱形凹坑状微结构中铅与铜混合纤维在圆柱形凹坑状微结构内的密度是否达到预设值,若有圆柱形凹坑状微结构中铅与铜混合纤维的密度未达到预设值,则去除对应圆柱形凹坑状微结构中铅与铜混合纤维,将拉刀重新放入静电植绒机中,在铅与铜混合纤维密度未达到预设值的这些圆柱形凹坑状微结构中重新植入铅与铜混合纤维。

32.步骤十四、对经过步骤十三处理后的拉刀进行烘干处理,使各刀齿的两个刀齿侧面上的各圆柱形凹坑状微结构中粘合剂固化。

33.优选地,所述粘合剂选用导热硅脂。

34.更优选地,所述单个圆柱形凹坑状微结构内使用的粘合剂剂量为0.001ml。

35.本发明有益效果如下:

36.1、本发明通过对蟹螯绒毛的清洗、抑振和储水等功能及其分布进行研究,在此基础上得到了仿蟹螯绒毛的微结构分布形式,在拉刀各刀齿的前刀面、后刀面以及两个刀齿侧面均开设微结构,并针对蟹螯绒毛不同功能进行仿照,仿照蟹螯鄂足上锯齿状毛与猬状毛分层交错分布具有清洗、清洁、引导性功能,在拉刀各刀齿的前刀面和后刀面不同位置的微结构中通过静电植绒技术植入碳纤维或尼龙纤维,碳纤维和尼龙纤维交错分布,使拉刀表面具有润湿、润滑、液体自运输的功能,使本发明拉刀能在润滑液环境中自清洗切屑;仿照蟹螯鄂足上爪状毛具有振动感知、抑振的效果,在拉刀各刀齿的两个侧刀面的微结构中植入铅与铜混合纤维,使拉刀具有抑振、冷却的功能。

37.2、本发明采用精密点胶技术使粘合剂精密附着在微结构中,使得纤维更加精确的植入在微结构中。

附图说明

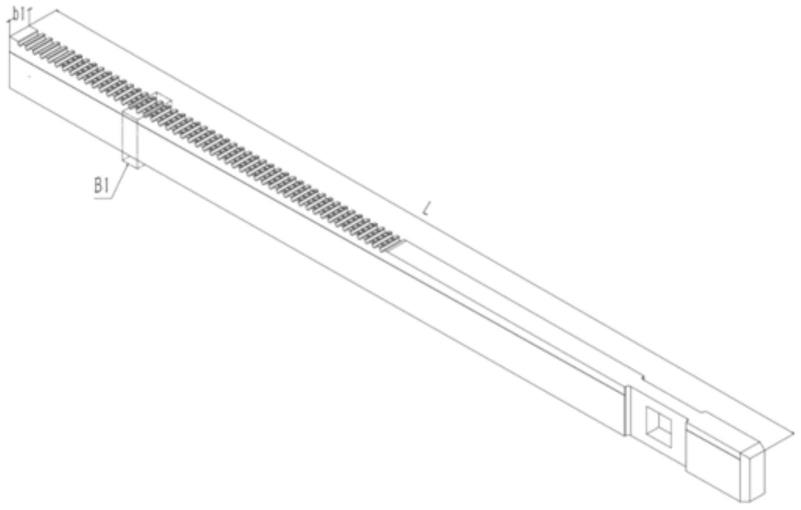

38.图1为本发明中键槽拉刀的整体结构立体图;

39.图2为图1中b1部分的局部放大图;

40.图3为本发明中刀齿上圆柱形凹坑状微结构分布图;

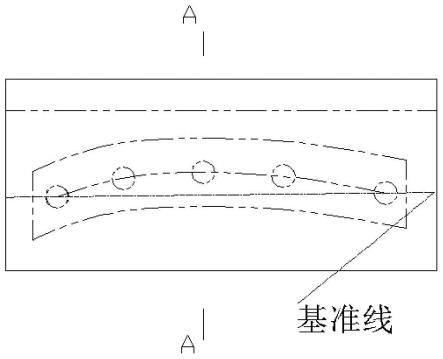

41.图4为本发明中前刀面的圆柱形凹坑状微结构分布示意图;

42.图5为本发明中后刀面的圆柱形凹坑状微结构分布示意图;

43.图6为本发明中刀齿侧面的圆柱形凹坑状微结构分布示意图;

44.图7为本发明中单个圆柱形凹坑的结构示意图;

45.图8为本发明拉刀的制备流程图;

46.图9为本发明中后刀面上圆柱形凹坑状微结构的加工示意图;

47.图10为本发明中刀齿侧面上圆柱形凹坑状微结构的加工示意图;

48.图11为本发明中前刀面上圆柱形凹坑状微结构的加工示意图;

49.图12为本发明中圆柱形凹坑状微结构进行精密点胶的示意图;

50.图13为本发明中圆柱形凹坑状微结构进行静电植绒的示意图;

51.图14为本发明中前刀面上和后刀面上的碳纤维与尼龙纤维分布示意图;

52.图15为本发明中刀齿侧面上的铅与铜混合纤维分布示意图;

53.图16为本发明中植入碳纤维、尼龙纤维以及铅与铜混合纤维的流程图。

具体实施方式

54.下面结合附图对本发明做进一步描述。

55.如图1所示,一种仿蟹螯绒毛的复合微结构拉刀,本实施例中选用键槽拉刀,材料采用yg8硬质合金,该键槽拉刀具体尺寸为:总长度l为600mm,齿宽b1为16mm,后刀面a3水平宽度b2为2mm,刀齿前角γ0为12

°

,后角α0为6

°

,齿距p为6mm,齿数为50。如图2所示,键槽拉刀的刀齿包括前刀面a1、刀刃a2、后刀面a3和两个刀齿侧面a4。

56.如图3、图4、图5和图6所示,前刀面a1上开设有呈矩形排列的x1排、y1列圆柱形凹坑状微结构,该矩形的两组对边与后刀面a3和刀齿侧面a4分别平行;后刀面a3上开设有呈矩形排列的x2排、y2列圆柱形凹坑状微结构,该矩形的两组对边与前刀面a1和刀齿侧面a4分别平

行;两侧的刀齿侧面a4上均开设有呈平行四边形排列的x3排、y3列圆柱形凹坑状微结构,该平行四边形的两组对边与刀具的前刀面a1和后刀面a3分别平行。如图7所示,圆柱形凹坑状微结构的直径d在0.2~0.3mm范围内取值,深度h在0.2~0.3mm范围内取值;刀齿的前刀面a1上和后刀面a3上各奇数行的圆柱形凹坑状微结构中植有碳纤维,各偶数行的圆柱形凹坑状微结构中植有尼龙纤维,碳纤维和尼龙纤维交错分布使刀具表面具有润湿、润滑、液体自运输的功能,使本发明拉刀能在润滑液环境中具备自清洗切屑的功能;刀齿的两个刀齿侧面a4上的各圆柱形凹坑状微结构中植有铅与铜混合纤维,使刀具具有抑振、冷却的多功能作用(铅与铜混合纤维在刀齿侧面,不参与切削,不会影响加工质量,同时也使其功能能够一直保持)。碳纤维、尼龙纤维以及铅与铜混合纤维的直径d取值范围均为5~10μm,碳纤维、尼龙纤维以及铅与铜混合纤维的长度l取值范围均为0.35~0.4mm;圆柱形凹坑状微结构内碳纤维、尼龙纤维或铅与铜混合纤维的密度均不低于2.5*104个/mm2。

57.作为一个优选实施例,前刀面a1、后刀面a3和刀齿侧面a4上同一排相邻的两个圆柱形凹坑状微结构中心距l1在0.3~0.35mm范围内取值,同一列相邻的两个圆柱形凹坑状微结构中心距l2在0.3~0.35mm范围内取值。

58.更优选地,如图4所示,在前刀面a1上,最靠近两侧刀齿侧面a4的两列圆柱形凹坑状微结构的圆心到邻近的刀齿侧面a4的距离l

min1

均为0.5mm,最靠近刀刃a2的一排圆柱形凹坑状微结构的圆心到后刀面a3的距离l

min2

均为0.5mm。如图5所示,在后刀面a3上,最靠近两侧的刀齿侧面a4的两列圆柱形凹坑状微结构的圆心到邻近的刀齿侧面a4的距离l

min3

均为0.5mm,最靠近刀刃a2的一排圆柱形凹坑状微结构的圆心到前刀面a1的距离l

min4

均为0.5mm。如图6所示,在刀齿侧面a4上,最靠近前刀面a1的一列圆柱形凹坑状微结构的圆心到前刀面a1的距离l

min5

均为0.2mm,最靠近后刀面a3的一排圆柱形凹坑状微结构的圆心到后刀面a3的距离l

min6

均为0.2mm。

59.作为一个优选实施例,x1=4,y1=30;x2=7,y2=30;x3=10,y3=8。

60.如图8所示,本发明一种仿蟹螯绒毛的复合微结构拉刀制备方法,具体如下:

61.s1、将待加工拉刀进行300℃预热处理30分钟,并空冷至室温,防止后续微结构加工时产生裂纹。

62.s2、如图9和图10所示,将经步骤s1处理后的拉刀固定在激光打标机的工作台上,在激光打标机中输入圆柱形凹坑状微结构的参数;在拉刀每个刀齿的后刀面a3上加工出呈矩形分布的x2排、y2列圆柱形凹坑状微结构,每个刀齿的刀齿侧面a4上加工出呈平行四边形分布的x3排、y3列圆柱形凹坑状微结构。

63.s3、将经步骤s2处理后的拉刀放入超声清洗机中进行超声清洗,去除碎屑,清洗时间大于1min,清洗后进行烘干。

64.s4、如图11所示,将经步骤s3处理后的拉刀固定在刀尖微结构单点金刚石刀具(spdt)振动压印装置的加工台面上,在刀尖微结构单点金刚石刀具振动压印装置中输入圆柱形凹坑状微结构的参数,用刀尖微结构单点金刚石刀具振动压印装置在拉刀每个刀齿的前刀面a1上制备出呈矩形分布的x1排、y1列圆柱形凹坑状微结构。

65.s5、将经步骤s4处理后的拉刀放入超声清洗机中进行超声清洗,去除碎屑,清洗时间大于1min,清洗后进行烘干。

66.s6、在前、后刀面各奇数行的圆柱形凹坑状微结构中植入碳纤维,各偶数行的圆柱

形凹坑状微结构中植入尼龙纤维,在刀齿侧面上的各圆柱形凹坑状微结构中植入铅与铜混合纤维。

67.如图16所示,植入碳纤维、尼龙纤维以及铅与铜混合纤维的过程具体如下:

68.步骤一、如图12所示,将拉刀放置在精密点胶机的加工台上,对各刀齿的前刀面a1上和后刀面a3上各奇数行的圆柱形凹坑状微结构喷涂粘合剂,并静置4min。

69.步骤二、如图13所示,将经过步骤一处理后的拉刀放入静电植绒机中,在刀齿的前刀面a1上和后刀面a3上各奇数行的圆柱形凹坑状微结构中植入碳纤维。

70.步骤三、用高速显微摄像仪对各刀齿的前刀面a1上和后刀面a3上各奇数行的圆柱形凹坑状微结构进行拍摄,并将拍摄的图像传给计算机进行分析,得到各刀齿的前刀面a1上和后刀面a3上各奇数行的圆柱形凹坑状微结构中碳纤维在圆柱形凹坑状微结构内的密度是否达到预设值(比如2.5*104个/mm2),若有圆柱形凹坑状微结构中碳纤维的密度未达到预设值,则去除对应圆柱形凹坑状微结构中碳纤维,将拉刀重新放入静电植绒机中,在碳纤维密度未达到预设值的这些圆柱形凹坑状微结构中重新植入碳纤维。

71.步骤四、对经过步骤三处理后的拉刀进行烘干处理,使各刀齿前刀面a1上和后刀面a3上各奇数行的圆柱形凹坑状微结构内的粘合剂固化。

72.步骤五、对经过步骤四处理后的拉刀进行吹风,去除拉刀上已经植入碳纤维的各圆柱形凹坑状微结构以外位置散落分布的碳纤维。

73.步骤六、如图12所示,将拉刀放置在精密点胶机的加工台上,对各刀齿的前刀面a1上和后刀面a3上各偶数行的圆柱形凹坑状微结构喷涂粘合剂,并静置4min。

74.步骤七、如图13所示,将经过步骤六处理后的拉刀放入静电植绒机中,在各刀齿的前刀面a1上和后刀面a3上各偶数行的圆柱形凹坑状微结构中植入尼龙纤维,植入尼龙纤维后如图14所示。

75.步骤八、用高速显微摄像仪对各刀齿的前刀面a1上和后刀面a3上各偶数行的圆柱形凹坑状微结构进行拍摄,并将拍摄的图像传给计算机进行分析,得到刀齿的前刀面a1上和后刀面a3上各偶数行的圆柱形凹坑状微结构中尼龙纤维在圆柱形凹坑状微结构内的密度是否达到预设值(比如2.5*104个/mm2),若有圆柱形凹坑状微结构中尼龙纤维的密度未达到预设值,则去除对应圆柱形凹坑状微结构中尼龙纤维,将拉刀重新放入静电植绒机中,在尼龙纤维密度未达到预设值的这些圆柱形凹坑状微结构中重新植入尼龙纤维。

76.步骤九、对经过步骤八处理后的拉刀进行烘干处理,使各刀齿前刀面a1上和后刀面a3上各偶数行的圆柱形凹坑状微结构内的粘合剂固化。

77.步骤十、对经过步骤九处理后的拉刀进行吹风,去除拉刀上已经植入尼龙纤维的各圆柱形凹坑状微结构以外位置散落分布的尼龙纤维。

78.步骤十一、如图12所示,将拉刀放置在精密点胶机的加工台上,对各刀齿的两个刀齿侧面a4上的各圆柱形凹坑状微结构喷涂粘合剂,并静置4min。

79.步骤十二、如图13所示,将经过步骤十一处理后的拉刀放入静电植绒机中,在各刀齿的两个刀齿侧面a4上的各圆柱形凹坑状微结构中植入铅与铜混合纤维,植入铅与铜混合纤维后如图15所示。

80.步骤十三、用高速显微摄像仪对各刀齿的两个刀齿侧面a4上的各圆柱形凹坑状微结构进行拍摄,并将拍摄的图像传给计算机进行分析,得到各刀齿的两个刀齿侧面a4上的

各圆柱形凹坑状微结构中铅与铜混合纤维在圆柱形凹坑状微结构内的密度是否达到预设值(比如2.5*104个/mm2),若有圆柱形凹坑状微结构中铅与铜混合纤维的密度未达到预设值,则去除对应圆柱形凹坑状微结构中铅与铜混合纤维,将拉刀重新放入静电植绒机中,在铅与铜混合纤维密度未达到预设值的这些圆柱形凹坑状微结构中重新植入铅与铜混合纤维。

81.步骤十四、对经过步骤十三处理后的拉刀进行烘干处理,使各刀齿的两个刀齿侧面a4上的各圆柱形凹坑状微结构中粘合剂固化。

82.作为一个优选实施例,粘合剂选用导热硅脂。

83.更优选地,单个圆柱形凹坑状微结构内使用的粘合剂剂量为0.001ml。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。