1.本发明涉及机械加工技术领域,特别涉及一种用于半球型不等厚薄壁罩壳零件的加工方法及加工装置。

背景技术:

2.请参照图1,图1为半球型不等厚薄壁罩壳零件的结构示意图。u图1所示,半球型不等厚薄壁罩壳零件属于产品舱体内装重要零件的防护型零件,其材质一般为铜材质,例如t2m紫铜。在机械加工领域中经常会遇到加工此种类型的零件,该零件由于其内、外形均为曲面形状,即包括外形曲面ps和内形曲面is并且零件的厚度也不均匀,因此在加工时难以装夹;而且这种防护型零件对尺寸及精度要求极为严格,因此对加工其的工艺方法的要求也十分严格,例如加工顺序等,发明人在实际应用中发现现有方法在加工中导致零件的加工效率低;同时发明人还发现在选材时如果选用棒料还会导致材料的浪费。

3.因此,急需开发一种克服上述缺陷的用于半球型不等厚薄壁罩壳零件的加工方法及加工装置。

技术实现要素:

4.针对上述问题,本发明提供一种用于半球型不等厚薄壁罩壳零件的加工方法及加工装置,其中,包括:

5.下料步骤:根据所述半球型不等厚薄壁罩壳零件的最大壁厚及展开尺寸选取并加工成圆形薄板毛坯料;

6.冲压步骤:将所述圆形薄板毛坯料装入一冲压夹具的一冲压凹模内,通过装设于一冲床冲头上的所述冲压夹具的一冲压凸模对所述圆形薄板毛坯料进行冲压形成半成品曲面坯料;

7.车床加工步骤:通过一车工夹具对所述半成品曲面坯料进行固定后,通过一车床对所述半成品曲面坯料进行加工以依次形成所述半球型不等厚薄壁罩壳零件的端面、内形曲面及外形曲面。

8.上述的加工方法,其中,所述冲压步骤包括:

9.将所述冲压凹模的一端固定于在一工作台的中心孔上,所述冲压凹模的另一端具有内凹面;

10.将所述圆形薄板毛坯料装设于所述冲压凹模上;

11.将所述冲压凸模装设于所述冲床冲头上;

12.通过所述冲压凸模对所述圆形薄板毛坯料进行冲压形成所述半成品曲面坯料。

13.上述的加工方法,其中,所述半成品曲面坯料具有外曲面、与所述外曲面相对的内曲面及连接所述外曲面和所述内曲面的连接面,所述车床加工步骤包括:

14.端面及部分外形曲面加工步骤:通过第一车工夹具组件对所述半成品曲面坯料的内曲面及外曲面的中部进行固定后,通过所述车床对所述半成品曲面坯料的所述连接面进

行加工形成所述半球型不等厚薄壁罩壳零件的所述端面,通过所述车床对所述半成品曲面坯料的所述中部之外的所述外曲面进行加工形成所述半球型不等厚薄壁罩壳零件的部分所述外形曲面;

15.内曲面加工步骤:通过第二车工夹具组件对部分所述外形曲面所及所述端面进行固定后,通过所述车床对所述半成品曲面坯料的所述内曲面进行加工形成所述半球型不等厚薄壁罩壳零件的所述内形曲面;

16.中部外形曲面加工步骤:通过第三车工夹具组件对所述内形曲面及部分所述外形曲面进行固定后,通过所述车床对所述半成品曲面坯料的所述中部的所述外曲面进行加工最终形成所述半球型不等厚薄壁罩壳零件的所述外形曲面。

17.上述的加工方法,其中,所述端面及部分外形曲面加工步骤包括:

18.将第一车工凸模的一端装设于所述车床的一卡盘上,所述第一车工凸模的另一端具有第一曲面,所述第一曲面适配于所述内曲面;

19.将所述半成品曲面坯料装设于所述第一车工凸模上使所述内曲面贴合于所述第一曲面;

20.将第一车工凹模装设于所述外曲面的中部,所述第一车工凹模的一端具有适配于所述外曲面的中部的第二曲面;

21.通过所述车床的尾座顶尖顶抵所述第一车工凹模以夹紧所述半成品曲面坯料;

22.通过所述车床对所述连接面进行加工形成所述半球型不等厚薄壁罩壳零件的所述端面,通过所述车床对未被所述第一车工凹模罩覆的所述外曲面进行加工形成所述半球型不等厚薄壁罩壳零件的部分所述外形曲面,中部的所述外曲面凸出部分所述外形曲面。

23.上述的加工方法,其中,所述端面及部分外形曲面加工步骤还包括:

24.通过所述车床对所述端面进行加工在所述端面上形成外圆止口。

25.上述的加工方法,其中,所述内曲面加工步骤包括:

26.将第二车工凹模的一端装设于所述卡盘上,所述第二车工凹模的另一端的部分平面向内凹陷形成适配于所述外形曲面的第三曲面及环绕所述第三曲面的第一环台部,所述第二车工凹模的中部具有定位孔,所述定位孔连通于所述第三曲面;

27.将所述半成品曲面坯料装设于所述第二车工凹模上且位于所述第一环台部中,使所述第三曲面贴合于部分所述外形曲面,中部的所述外曲面卡接于所述定位孔;

28.通过第一环形固定件的压紧端面将所述端面固定于所述第一环台部上;

29.通过所述车床对所述内曲面进行加工形成所述半球型不等厚薄壁罩壳零件的所述内形曲面。

30.上述的加工方法,其中,所述中部外形曲面加工步骤包括:

31.将第三车工凸模的一端装设于所述卡盘上,所述第三车工凸模的另一端的部分平面向外凸出形成适配于所述内形曲面的第四曲面及环绕于所述第四曲面的第二环台部;

32.将所述半成品曲面坯料装设于所述第三车工凸模上且位于所述第二环台部中,使所述第四曲面贴合于所述内形曲面;

33.通过第二环形固定件的压紧曲面将部分所述外形曲面固定于所述第三车工凸模上;

34.通过所述车床对中部的所述外曲面进行加工形成中部的所述外形曲面,所述中部

的所述外形曲面与部分所述外形曲面形成所述半球型不等厚薄壁罩壳零件的最终的所述外形曲面。

35.上述的加工方法,其中,所述下料步骤包括:

36.根据待加工的所述半球型不等厚薄壁罩壳零件的所述最大壁厚,选取厚度大于所述最大壁厚的板材;

37.计算待加工的所述半球型不等厚薄壁罩壳零件的展开尺寸;

38.根据所述零件对所述板材进行切割获得所述圆形薄板毛坯料。

39.本发明还提供一种用于半球型不等厚薄壁罩壳零件的加工装置,其中,应用上述中任一项所述的加工方法,所述加工装置包括:

40.冲压夹具,包括冲压凹模及冲压凸模,将根据计算获得的待加工的所述半球型不等厚薄壁罩壳零件的最大壁厚及展开尺寸选取的铜板进行切割而成的圆形薄板毛坯料装入所述冲压凹模内,通过装设于一冲床冲头上的所述冲压凸模对所述圆形薄板毛坯料进行冲压形成半成品曲面坯料,所述半成品曲面坯料具有外曲面、与所述外曲面相对的内曲面及连接所述外曲面和所述内曲面的连接面;

41.车工夹具,其包括:

42.第一车工夹具组件,装设于车床的一卡盘上且具有适配于所述内曲面的第一曲面及适配于所述外曲面的中部的第二曲面,通过所述第一曲面及所述第二曲面对所述半成品曲面坯料进行固定后,所述车床对所述半成品曲面坯料的所述连接面进行加工形成所述半球型不等厚薄壁罩壳零件的端面,通过所述车床对所述半成品曲面坯料的所述中部之外的所述外曲面进行加工形成部分形成所述半球型不等厚薄壁罩壳零件的部分外形曲面;

43.第二车工夹具组件,装设于所述卡盘上且具有适配于所述部分外形曲面第三曲面,所述部分外形曲面被固定于所述第三曲面后,通过所述车床对所述内曲面进行加工形成所述半球型不等厚薄壁罩壳零件的所述内形曲面;

44.第三车工夹具组件,装设于所述卡盘上且具有配于所述内形曲面的第四曲面,所述内形曲面被固定于所述第四曲面后,通过所述车床对中部的所述外曲面进行加工形成中部的所述外形曲面,所述中部的所述外形曲面与所述部分外形曲面形成所述半球型不等厚薄壁罩壳零件的最终的所述外形曲面。

45.上述的加工装置,其中,

46.所述第一车工夹具组件包括:

47.第一车工凸模,其一端装设于所述卡盘上,其另一端具有所述第一曲面;

48.第一车工凹模,其一端具有所述第二曲面,所述第二曲面装设于所述外曲面的中部上,通过所述车床的尾座顶尖顶抵所述第一车工凹模的另一端以夹紧所述半成品曲面坯料;

49.所述第二车工夹具组件包括:

50.第二车工凹模,其一端装设于所述卡盘上,其另一端的部分平面向内凹陷形成所述第三曲面及环绕所述第三曲面的第一环台部,所述第二车工凹模的中部具有定位孔,所述定位孔连通于所述第三曲面,所述半成品曲面坯料装设于所述第二车工凹模上且位于所述第一环台部中,使所述第三曲面贴合于部分所述外形曲面,中部的所述外曲面卡接于所述定位孔;

51.第一环形固定件,具有一压紧端面,通过所述压紧端面将所述端面固定于所述第一环台部上;

52.所述第三车工夹具组件包括:

53.第三车工凸模,其一端装设于所述卡盘上,其另一端的部分平面向外凸出形成所述第四曲面及环绕于所述第四曲面的第二环台部,所述半成品曲面坯料装设于所述第三车工凸模上且位于所述第二环台部中,使所述第四曲面贴合于所述内形曲面;

54.第二环形固定件,具有一压紧曲面,通过所述压紧曲面将所述部分外形曲面固定于所述第三车工凸模上。

55.本发明相对于现有技术其功效在于:

56.1、采用板材加工半球型不等厚薄壁罩壳零件,解决了现有技术中采用棒料加工时材料浪费严重的问题;

57.2、设计了冲压夹具及车工夹具,通过冲压夹具及车工夹具在加工中对胚料进行定位、固定,并配合冲床和车床对胚料进行加工,解决了现有技术中加工时难以装夹的问题;

58.3、同时结合冲压夹具及车工夹具优化了对半球型不等厚薄壁罩壳零件加工的工艺方法,即明确了半球型不等厚薄壁罩壳零件在加工中外形曲面、内形曲面、端面以及端面止口的加工步骤,保证了产品的加工质量和加工进度;

59.4、夹具的结构稳定,具有通用性;

60.5、通过本发明在大大提高了半球型不等厚薄壁罩壳零件的加工效率的同时,保证了零件批生产的质量稳定性要求。

61.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

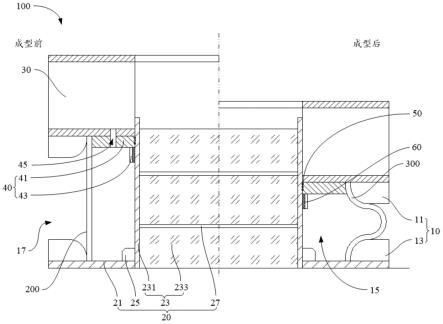

附图说明

62.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

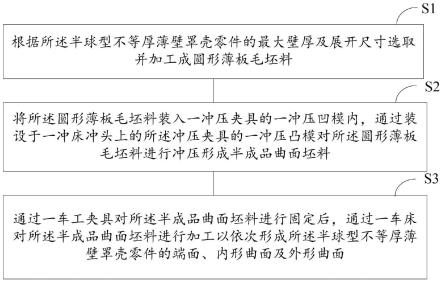

63.图1为半球型不等厚薄壁罩壳零件的结构示意图;

64.图2为本发明加工方法的流程图;

65.图3为圆形薄板毛坯料定位装夹方式的示意图;

66.图4为半成品曲面坯料的结构示意图;

67.图5为图2中步骤s3的分步骤流程图;

68.图6为第一车工夹具组件对半成品曲面坯料装夹的示意图;

69.图7为第二车工夹具组件对半成品曲面坯料装夹的示意图;

70.图8为第三车工夹具组件对半成品曲面坯料装夹的示意图;

71.图9为冲压夹具的结构示意图。

具体实施方式

72.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

73.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。另外,在附图及实施方式中所使用相同或类似标号的元件/构件是用来代表相同或类似部分。

74.关于本文中所使用的“第一”、“第二”、“s1”、“s2”、

…

等,并非特别指称次序或顺位的意思,也非用以限定本发明,其仅为了区别以相同技术用语描述的元件或操作。

75.关于本文中所使用的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本创作。

76.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

77.关于本文中所使用的“及/或”,包括所述事物的任一或全部组合。

78.关于本文中的“多个”包括“两个”及“两个以上”;关于本文中的“多组”包括“两组”及“两组以上”。

79.某些用以描述本技术的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本技术的描述上额外的引导。

80.请参阅图2,图2为本发明加工方法的流程图。如图2所示,本发明的一种用于半球型不等厚薄壁罩壳零件的加工方法,包括:

81.下料步骤s1:根据所述半球型不等厚薄壁罩壳零件的最大壁厚及展开尺寸选取并加工成圆形薄板毛坯料b1;

82.冲压步骤s2:将所述圆形薄板毛坯料b1装入一冲压夹具的一冲压凹模21内,通过装设于一冲床冲头上的所述冲压夹具的一冲压凸模22对所述圆形薄板毛坯料进行冲压形成半成品曲面坯料b2;

83.车床加工步骤s3:通过一车工夹具对所述半成品曲面坯料b2进行固定后,通过一车床对所述半成品曲面坯料b2进行加工以依次形成所述半球型不等厚薄壁罩壳零件的端面es、内形曲面is及外形曲面ps。

84.其中,在下料步骤s1中包括:根据待加工的所述半球型不等厚薄壁罩壳零件的所述最大壁厚,选取厚度大于所述最大壁厚的板材;计算待加工的所述半球型不等厚薄壁罩壳零件的展开尺寸;根据所述零件对所述板材进行切割获得所述圆形薄板毛坯料b1。

85.具体地说,在本实施例中,根据零件的最大壁厚t1选取合适厚度的铜板,一般来说选取厚度大于最大壁厚t1的铜板,在再将零件展开根据零件展开后的大小计算获得直径,即计算零件两端的端面中点e、f之间的弧长,弧长加上一定的余量做为直径,根据直径在铜板上切割后形成圆形薄板毛坯料b1。

86.进一步地,请结合图3-图4,图3为圆形薄板毛坯料定位装夹方式的示意图;图4为半成品曲面坯料的结构示意图。如图2-图4所示,在冲压步骤s2中包括:

87.将所述冲压凹模21的一端固定于在一工作台t上,所述冲压凹模的另一端具有内

凹面ic;

88.将所述圆形薄板毛坯料b1装设于所述冲压凹模21上;

89.将所述冲压凸模22装设于所述冲床冲头p上;

90.通过所述冲压凸模22对所述圆形薄板毛坯料b1进行冲压形成所述半成品曲面坯料b2。

91.具体地说,首先将冲压夹具的冲压凹模21用压板固定在工作台上,将零件的圆形薄板毛坯料装入冲压凹模21的凹模定位圆211内,再将冲压夹具的冲压凸模22安装在冲床冲头p上,经冲压凸模22进行冲压后,形成零件的半成品曲面坯料。

92.再进一步地,所述半成品曲面坯料b2具有外曲面b21、与所述外曲面相对的内曲面b22及连接所述外曲面和所述内曲面的连接面b23,所述车床加工步骤s3包括:

93.端面及部分外形曲面加工步骤s31:通过第一车工夹具组件对所述半成品曲面坯料b2的内曲面b22及外曲面b21的中部进行固定后,通过所述车床对所述半成品曲面坯料的所述连接面b23进行加工形成所述半球型不等厚薄壁罩壳零件的所述端面es,通过所述车床对所述半成品曲面坯料的所述中部之外的所述外曲面b21进行加工形成所述半球型不等厚薄壁罩壳零件的部分外形曲面ps1;

94.内曲面加工步骤s32:通过第二车工夹具组件对部分所述外形曲面ps1及所述端面es进行固定后,通过所述车床对所述半成品曲面坯料b2的所述内曲面b22进行加工形成所述半球型不等厚薄壁罩壳零件的所述内形曲面is;

95.中部外形曲面加工步骤s33:通过第三车工夹具组件对所述内形曲面is及部分所述外形曲面ps进行固定后,通过所述车床对所述半成品曲面坯料b2的所述中部的所述外曲面b21进行加工最终形成所述半球型不等厚薄壁罩壳零件的所述外形曲面ps。

96.请参照图6,图6为第一车工夹具组件对半成品曲面坯料装夹的示意图。如图6所示,在所述端面及部分外形曲面加工步骤s31中,设置第一车工夹具组件,将第一车工夹具组件的第一车工凸模31装在车床的卡盘61上夹紧,将零件的半成品曲面坯料b2放入第一车工凸模31与第二车工凹模32之间,并用车床的尾座顶尖62顶紧,通过车床加工形成零件的端面es、端面es上的外圆止口es1及部分外形曲面ps1。

97.具体地说,所述端面及部分外形曲面加工步骤s31包括:

98.将第一车工凸模31的一端装设于所述车床的一卡盘61上,所述第一车工凸模31的另一端具有第一曲面c1,所述第一曲面c1适配于所述内曲面b22;

99.将所述半成品曲面坯料b2装设于所述第一车工凸模31上使所述内曲面b22贴合于所述第一曲面c1;

100.将第一车工凹模32装设于所述外曲面b21的中部,所述第一车工凹模32的一端具有适配于所述外曲面b21的中部的第二曲面c2;

101.通过所述车床的尾座顶尖62顶抵所述第一车工凹模32以与所述第一车工凸模31夹紧所述半成品曲面坯料b2;

102.通过所述车床对所述连接面b23进行加工形成所述半球型不等厚薄壁罩壳零件的所述端面es,通过所述车床对未被所述第一车工凹模32罩覆的所述外曲面b21进行加工形成所述半球型不等厚薄壁罩壳零件的部分外形曲面ps1,中部的所述外曲面b21凸出部分外形曲面ps1。

103.其中,在本实施例中,所述端面及部分外形曲面加工步骤s1还包括:

104.通过所述车床对所述端面es进行加工在所述端面es上形成外圆止口es1。

105.请参照图7,图7为第二车工夹具组件对半成品曲面坯料装夹的示意图。如图7所示,在内曲面加工步骤s32中,设置第二车工夹具组件,再将零件装入第二车工夹具组件的第二车工凹模41的定位止口411内,第一环形固定件与第二车工凹模41通过连接螺纹连接好并压紧零件端面es,通过车床加工形成零件的内形曲面is。

106.具体地说,内曲面加工步骤s32包括:

107.将第二车工凹模41的一端装设于所述卡盘61上,所述第二车工凹模41的另一端的部分平面向内凹陷形成适配于所述外形曲面ps1的第三曲面c3及环绕所述第三曲面c3的第一环台部t1,所述第二车工凹模41的中部具有定位孔4111,所述定位孔4111连通于所述第三曲面c3;

108.将所述半成品曲面坯料b2装设于所述第二车工凹模41上且位于所述第一环台部中t1,使所述第三曲面c3贴合于部分所述外形曲面ps1,中部的所述外曲面b21卡接于所述定位孔411;

109.通过第一环形固定件42的压紧端面421将所述端面es固定于所述第一环台部t1上;

110.通过所述车床对所述内曲面b22进行加工形成所述半球型不等厚薄壁罩壳零件的所述内形曲面is。

111.请参照图8,图8为第三车工夹具组件对半成品曲面坯料装夹的示意图。如图8所示,在中部外形曲面加工步骤s33中,设置一第三车工夹具,再将半成品曲面坯料b2装入半成品曲面坯料b2的第三车工凸模51的凸模定位圆511内,将第二环形固定件52与第三车工凸模51通过连接螺纹连接好并压紧端面及部分外形曲面加工步骤s31中已加工完成的部分外形曲面ps1,通过所述车床对未加工的外曲面b21进行加工后形成半球型不等厚薄壁罩壳零件的最终的所述外形曲面ps。

112.具体地说,所述中部外形曲面加工步骤s33包括:

113.将第三车工凸模51的一端装设于所述卡盘61上,所述第三车工凸模51的另一端的部分平面向外凸出形成适配于所述内形曲面is的第四曲面c4及环绕于所述第四曲面c4的第二环台部t2;

114.将所述半成品曲面坯料b2装设于所述第三车工凸模51上且位于所述第二环台部t2中,使所述第四曲面c4贴合于所述内形曲面is;

115.通过第二环形固定件52的压紧曲面521将部分所述外形曲面ps固定于所述第三车工凸模51上;

116.通过所述车床对中部的所述外曲面b21进行加工形成中部的所述外形曲面ps2,所述中部的所述外形曲面ps2与部分所述外形曲面ps1形成所述半球型不等厚薄壁罩壳零件的最终的所述外形曲面ps。

117.再请参照图9,图9为冲压夹具的结构示意图,并结合图6-图8。本发明还提供一种用于半球型不等厚薄壁罩壳零件的加工装置,应用前述中的加工方法,所述加工装置包括:冲压夹具和车工夹具。

118.其中,冲压夹具包括冲压凹模21及冲压凸模22,将根据计算获得的待加工的所述

半球型不等厚薄壁罩壳零件的最大壁厚及展开尺寸选取的铜板进行切割而成的圆形薄板毛坯料装入所述冲压凹模21内,通过装设于一冲床冲头上的所述冲压凸模22对所述圆形薄板毛坯料进行冲压形成半成品曲面坯料b2,所述半成品曲面坯料b2具有外曲面b21、与所述外曲面相对的内曲面b22及连接所述外曲面和所述内曲面的连接面b23。

119.其中,车工夹具包括:第一车工夹具组件、第二车工夹具组件及第三车工夹具组件;第一车工夹具组件装设于车床的一卡盘61上且具有适配于所述内曲面的第一曲面c1及适配于所述外曲面的中部的第二曲面c2,通过所述第一曲面c1及第二曲面c2对所述半成品曲面坯料进行固定后,所述车床对所述半成品曲面坯料的所述连接面b23进行加工形成所述半球型不等厚薄壁罩壳零件的端面es,通过所述车床对所述半成品曲面坯料的所述中部之外的所述外曲面b21进行加工形成部分形成所述半球型不等厚薄壁罩壳零件的部分外形曲面ps1;第二车工夹具组件装设于所述卡盘61上且具有适配于所述部分外形曲面第三曲面c3,所述部分外形曲面被固定于所述第三曲面c3后,通过所述车床对所述内曲面b22进行加工形成所述半球型不等厚薄壁罩壳零件的所述内形曲面is;第三车工夹具组件装设于所述卡盘61上且具有配于所述内形曲面is的第四曲面c4,所述内形曲面is被固定于所述第四曲面c4后,通过所述车床对中部的所述外曲面b21进行加工形成中部的所述外形曲面ps2,所述中部的所述外形曲面ps2与所述部分外形曲面ps1形成所述半球型不等厚薄壁罩壳零件的最终的所述外形曲面ps。

120.进一步地,冲压凹模21的一端的中部向内凹陷收缩依次形成凹模定位圆211及内凹面ic,冲压凹模21的一端向外凸出收缩形成定位部212,定位部212装设于工作台7的定位圆止口71内,通过压板23将冲压凹模21固定于工作台7上。其中,冲压凹模21包括第一本体211及第二本体212,第一本体211连接于第二本体212,第二本体212凸出于第一本体211的外侧面,第一本体211远离第二本体212的端面中部向内凹陷收缩依次形成凹模定位圆2111及内凹面ic,第二本体212远离第一本体211的端面中部向外凸出收缩形成定位部2121,在本实施例中,冲压夹具还包括压板23,通过压板23与螺栓24的配合对第二本体212凸出于第一本体211的外侧面的部分进行固定,以将冲压凹模21固定于工作台7上。其中,在本实施例中冲压夹具还包括垫板25,设置于压板23与工作台7之间,垫板25用于压板23,以更好地对冲压凹模21进行固定。

121.其中,冲压夹具还包括支撑架26,支撑架26装设于冲床冲头p上,冲压凸模22的一端通过螺钉27连接于支撑架26,冲压凸模22的另一端具有圆弧面221,通过圆弧面221对所述圆形薄板毛坯料b1进行冲压形成所述半成品曲面坯料b2。

122.再进一步地,所述第一车工夹具组件包括:第一车工凸模31及第一车工凹模32;第一车工凸模31的一端向外凸出收缩形成第一装夹部311,第一装夹部311用以装设于卡盘61上,第一车工凸模31的另一端具有适配于所述内曲面b22的第一曲面c1;第一车工凹模32的一端具有适配于所述外曲面b21的中部的第二曲面c2,第二车工凹模的另一端开设有连接孔k1,将半成品曲面坯料b2设置于第一车工凸模31及第一车工凹模32之间后,通过所述车床的尾座顶尖62顶抵连接孔k1从而使得第一车工凸模31及第一车工凹模32对成品曲面坯料b2进行固定。

123.又进一步地,所述第二车工夹具组件包括:第二车工凹模41及第一环形固定件42;第二车工凹模41的一端向外凸出收缩形成第二装夹部412,第二装夹部412用以装设于卡盘

61上,第二车工凹模41的另一端的部分平面向内凹陷形成所述第三曲面c3及环绕所述第三曲面的第一环台部t1,所述第二车工凹模的中部具有定位孔4111,所述定位孔4111连通于所述第三曲面c3,所述半成品曲面坯料装设于所述第二车工凹模41上且位于所述第一环台部t1中,使所述第三曲面c3贴合于部分外形曲面ps1,中部的外曲面b21卡接于所述定位孔411;第一环形固定件42的内侧通过螺纹连接于第二车工凹模41的外侧,第一环形固定件42具有一压紧端面421,通过所述压紧端面421将所述端面es固定于所述第一环台部上。其中,在本实施例中,定位孔411贯穿第二车工凹模41。

124.更进一步地,所述第三车工夹具组件包括:第三车工凸模51及第二环形固定件52;第三车工凸模51的一端向外凸出收缩形成第三装夹部511,第三装夹部511用以装设于卡盘61上,第三车工凸模51的另一端的部分平面向外凸出形成适配于内形曲面is的所述第四曲面c4及环绕于所述第四曲面c4的第二环台部t2,所述半成品曲面坯料b2装设于所述第三车工凸模51上且位于所述第二环台部t2中,使所述第四曲面c4贴合于所述内形曲面is;第二环形固定件52的内侧通过螺纹连接于第三车工凸模51的外侧,第二环形固定件52的内端面形成压紧曲面521,压紧曲面521适配于部分外形曲面ps1,通过所述压紧曲521将所述部分外形曲面ps1固定于所述第三车工凸模51上。

125.综上所述,本发明有效地解决了半球型不等厚薄壁罩壳零件在现有加工过程中浪费材料,效率低的技术问题,提高了零件的加工效率,保证了产品批生产质量的稳定性要求,加工工艺方法先进、可靠,在各工序能够对胚料进行稳定的装夹,且夹具具有良好的通用性。

126.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。