1.本实用新型涉及人造板尾气净化技术领域,具体涉及一种应用于人造板甲醛净化舱的热交换系统。

背景技术:

2.人造板在高温净化舱内被净化后产生的尾气中主要含有甲醛等有害物质,采用催化燃烧(co)工艺进行处理。首先需将尾气通过管道输送至尾气处理系统接入点,由于有机尾气浓度较低;故可将气体直接进入催化燃烧处理装置。(co)催化燃烧后,反应生成无害的水和二氧化碳,经热量回收后由烟囱排放到大气。通过仪表对装置内的温度、压力,可燃气体浓度进行监测以及控制,在最大程度上排除了系统的安全隐患。按照人造板净化装置工作条件,催化燃烧装置设计处理能力为6000nm3/h,由于可燃物含量极低,依靠有机物燃烧放热量极为有限,因此目前又设置了外加热装置将尾气预热至催化剂的设计工作温度。但是目前的净化系统中的热量无法循环使用,催化燃烧装置产生的高温预热无法回收,使得系统的热量消耗大,放热损失也较大,不利于节能环保。

技术实现要素:

3.本实用新型的目的在于提供一种应用于人造板甲醛净化舱的热交换系统,用以解决余热回收、循环使用的问题,降低系统放热损失,更佳的节能环保。

4.为解决上述技术问题,本实用新型采用了以下方案:

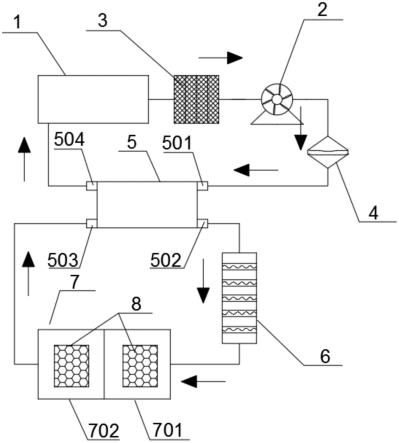

5.一种应用于人造板甲醛净化舱的热交换系统,包括用于除人造板甲醛的净化舱、接收净化舱废气的废气处理单元,净化舱与废气处理单元之间设有预热单元,所述净化舱与预热单元之间的气路上设有热交换单元,热交换单元的进气端分别接通净化舱、废气处理单元的出气端,热交换单元的出气端分别接通净化舱、预热单元的进气端,预热单元的出气端与废气处理单元的进气端接通。

6.可选的,所述热交换单元上设有第一进气口、第二进气口、第一出气口、第二出气口,第一进气口与第一出气口连通,第二进气口与第二出气口接通,第一进气口与净化舱出气端接通,第二进气口与废气处理单元的出气端接通,第一出气口与预热单元的进气端接通,第二出气口与净化舱的进气端接通。

7.可选的,所述热交换单元为管式换热器或者逆流板式换热器。

8.可选的,所述净化舱与热交换单元的第一进气口之间的气路上设有负压风机。

9.可选的,所述负压风机前端设有除尘器。

10.可选的,所述负压风机与热交换单元的第一进气口之间的气路上设有阻火器。

11.可选的,所述预热单元为电阻丝加热或者ptc加热器或者硅碳棒加热或者天然气加热。

12.可选的,所述废气处理单元包括第一级催化反应室、第二级催化反应室,第一催化反应室内设有蜂窝陶瓷作为载体的zvpt-15型号催化剂,第二催化反应室内设有蜂窝陶瓷

作为载体的tfjf型号催化剂。

13.本实用新型具有的有益效果:

14.1、本实用新型中,在净化舱与预热单元之间加设热交换单元,人造板净化后的尾气经预热单元加热后进入废气处理单元,废气处理单元中尾气在催化剂作用下,被氧化分解,释放出燃烧热,使得反应后的净化气温度升高,完成初次尾气净化,而热交换单元的两个进气口分别与废气处理单元的出气端、净化舱的出气端接通的,两个出气口分别与净化舱的进气端、预热单元的进气端接通的,这样高温的净化气进入热交换单元,高温净化气的部分热量与热交换单元内的新鲜尾气进行热交换,将新鲜的尾气进行第一次温度提升,提升温度的尾气新鲜尾气再进入预热单元,根据新鲜尾气的温度值去顶预热单元是否对尾气进行再次加热;高温净化气的另一部分热量进入净化舱内进一步提高净化舱内的温度,通过热交单元将废气处理单元产生的热量进行有效的循环利用,达到热源回收的目的,降低系统放热损失,更佳的节能环保。

附图说明

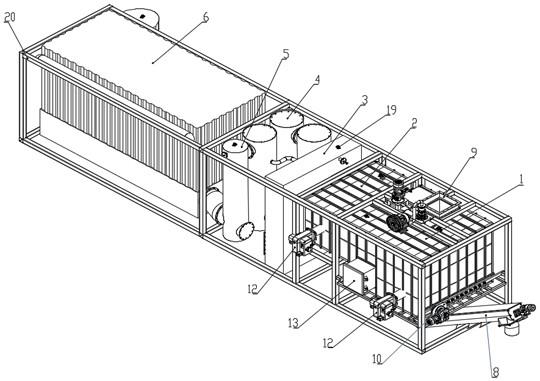

15.图1为本实用新型的结构示意图。

16.附图标记:1-净化舱,2-负压风机,3-除尘器,4-阻火器,5-热交换单元,501-第一进气口,502-第一出气口,503-第二进气口,504-第二出气口,6-预热单元,7-废气处理单元,701-第一级催化反应室,702-第二级催化反应室,8-蜂窝陶瓷。

具体实施方式

17.下面结合实施例及附图,对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

18.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖向”、“纵向”、“侧向”、“水平”、“内”、“外”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“开有”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

20.实施例1

21.如图1所示,一种应用于人造板甲醛净化舱的热交换系统,包括用于除人造板甲醛的净化舱1、接收净化舱1废气的废气处理单元7,净化舱1与废气处理单元7之间设有预热单元6,所述净化舱1与预热单元6之间的气路上设有热交换单元5,热交换单元5的进气端分别接通净化舱1、废气处理单元7的出气端,热交换单元5的出气端分别接通净化舱1、预热单元6的进气端,预热单元6的出气端与废气处理单元7的进气端接通。

22.本实施例中,人造板在进入净化舱1前,提前进行除尘操作,然后被传输带输送至

净化舱1内,净化舱1内的高温降人造板内的甲醛去除,使得净化舱1排出的尾气中含有大量的甲醛,净化舱1出来的尾气温度大约为90℃,尾气被输送至热交换单元5中,同时,在初次尾气处理后,废气处理单元7中出来的净化气温度约为250℃,高温净化气进入热交换单元5中,与内部的新鲜尾气进行换热,使得新鲜的尾气温度升高,经热交换的尾气进入废气处理单元7之前,经温度检测仪对其温度进行检测,若温度达不到废气处理单元7中催化反应的条件,再通过预热单元6对尾气进行二次温度提升,使得有机尾气温度达到设定温度,然后进入废气处理单元7中净化,热交换后的净化气温度约为150℃,此部分净化气再次进入到净化舱1内作为热源对人造板进行高温净化,这样通过热交单元将废气处理单元7产生的热量进行有效的循环利用,达到热源回收的目的,降低系统放热损失,更佳的节能环保。

23.进一步的,所述热交换单元5上设有第一进气口501、第二进气口503、第一出气口502、第二出气口504,第一进气口501与第一出气口502连通,第二进气口503与第二出气口504接通,第一进气口501与净化舱1出气端接通,第二进气口503与废气处理单元7的出气端接通,第一出气口502与预热单元6的进气端接通,第二出气口504与净化舱1的进气端接通。具体的,热交换单元5实际就是目前的热交换器,自身具有两个进气口、两个出气口,其中第一进气口501与第一出气口502之间的气路是接通,形成用于新鲜低温尾气通过流道,第二进气口503与第二出气口504之间的气路是接通的,形成用于高温净化气通过的流道,第一进气口501、第一出气口502之间的气流方向与第二进气口503、第二出气口504之间的气流方向是相反的,新鲜的尾气由第一进气口501进入热交换单元5,高温净化气由第二进气口503进入热交换单元5,两股气流在热交换单元5内换热后,新鲜尾气被升温后由第一出气口502进入到预热单元6,换热后的净化气温度约为150℃,由第二出气口504进入到净化舱1内作为热源对人造板进行高温净化。

24.进一步的,所述热交换单元5为管式换热器或者逆流板式换热器。具体的,本实施例中若采用逆流板式换热器,其为现有产品,型号为kxm15,内部尾气与高温净化气的流动方向是相反的,新鲜尾气-高温净化气直接通过平板进行热交换的能量回收器;若采用管式换热器,则型号为glc1,也是现有产品,高温净化气走管程,新鲜尾气走壳程,热交换单元5将有机尾气分解后的高温净化气和新鲜尾气进行热交换,提高新鲜尾气的温度。当尾气浓度达到一定值时,通过热交换单元5的作用,可以保证设备在无热量消耗的状态下正常运转,是净化系统中对尾气源进行第一次温度提升的装置,也是设备中节能设施之一。通过热交换单元5内部对气流的合理控制,使热交换器的效率保证在60%以上。结构采用管式/板式换热器,合理的布置,使冷热气流全面接触进行热量置换。

25.进一步的,所述净化舱1与热交换单元5的第一进气口501之间的气路上设有负压风机2。具体的,负压风机2用于将净化舱1内的尾气抽出并输送至后端的热交换单元5中,负压风机2的负荷为6000nm3/h,采用型号为lr-850g的负压风机2,负压风机2与外部的控制系统连接,外部控制系统便于控制负压风机2。

26.进一步的,所述负压风机2前端设有除尘器3。具体的,除尘器3安装在净化舱1排气管路上,除尘器3可以有效去除尾气中的灰尘,避免发生粉尘爆炸的风险,除尘器3是现有产品,采用电袋复合除尘器3。

27.进一步的,所述负压风机2与热交换单元5的第一进气口501之间的气路上设有阻火器4。具体的,阻火器4安装在热交换单元5的进气管道上,阻火器4是现有产品,采用zhq-i

型号的阻火器4,由于尾气中可能还存在粉尘,当发生粉尘爆炸燃烧时,阻火器4可以有效的阻止火焰的传播,降低风险。

28.进一步的,所述预热单元6为电阻丝加热或者ptc加热器或者硅碳棒加热或者天然气加热。具体的,预热单元6本身也是一个加热舱,主要是对内部的新鲜尾气进行加热,使得其达到设定温度,然后让尾气进入废气处理单元7,在这个加热舱内设有加热装置,可以采用电阻丝加热、ptc加热器(热敏电阻加热)、天然气加热(家用热水器的原理)或者硅碳棒加热,这些加热装置都是常用的加热器,本实施例中采用电阻丝加热,电阻丝两端加上适合的电压让电阻丝通电,电阻丝中电阻的存在使得电压变成电阻丝中的电流i,根据q(热量)=i(电流)*t(时间),通电时间越长,流过电阻丝的电量越大,电量转化为热能,进而对加热舱内的尾气进行升温,使得尾气达到设定温度后进入废气处理单元7进行催化净化,设定温度设定为250℃-300℃。

29.进一步的,所述废气处理单元7包括第一级催化反应室701、第二级催化反应室702,第一催化反应室内设有蜂窝陶瓷8作为载体的zvpt-15型号催化剂,第二催化反应室内设有蜂窝陶瓷8作为载体的tfjf型号催化剂。

30.具体的,废气处理单元7实际就是一个催化反应室,催化反应室内部从进气端沿出气端的方向依次设有第一级催化反应室701和第二级催化反应室702,第一级催化反应室701采用抽屉式结构,内装有型号zvpt-15的催化剂,该型号催化剂具有良好低温起燃性能的贵金属催化剂,是一种具有高比表面、高耐温、高储氧量的复合氧化铝-氧化铈-氧化锆催化材料,具有良好耐高温,耐热冲击的蜂窝陶瓷8载体,最终形成对苯、甲苯、二甲苯、酮类和酯类等具有良好转化效率的整体式催化剂。催化剂外形尺寸为150

×

150

×

150mm,空速高、耐温效果好,可长期在250-550℃下工作。第二级催化反应室702内的催化剂采用tfjf型催化剂蜂窝陶瓷8做载体,催化剂外形尺寸同样为150

×

150

×

150mm,内浸渍贵金属铂和钯,使得催化剂具有高活性、高净化效率、耐高温及长使用寿命等特点,采用贵金属钯、铂镀在蜂窝陶瓷8载体上作催化剂,净化效率高,催化剂使用寿命长,气流通畅,阻力小,用低压风机就可以正常运转,不但耗电少而且噪音低。两个催化反应室内对应的两个蜂窝陶瓷之间可以通过软连接的方式在两者之间形成风道,在该风道内可以设置相应的传感器监测催化反应情况。两种型号的催化剂为市面售卖商品催化剂,可保证工程应用的供给和品质的稳定,本型号催化剂为市售的商品催化剂,可保证工程应用的供给和品质的稳定。

31.本实施例中,催化反应室的空速范围为5000-30000h-1

,按照6000h-1

的空速设计,处理约6000m3/h-1

的尾气需要催化剂1m3,根据单块催化剂为150mm

×

150mm

×

150mm的规格,结合净化舱1顶部空间情况,催化反应室为450mm

×

1000mm

×

2230mm,设计反应温度250-300℃。催化反应室外部采用80kg/m3岩棉保温,保温层厚度为100mm。

32.本实用新型的工作原理:尾气被初次净化后,从净化舱1出来的尾气继续被负压风机2输送到热交换单元5中,新鲜的尾气被热交换单元5中的高温净化气换热后,温度被提升,经过温度检测仪检测后,若温度达不到催化反应室的温度,那么预热单元6中的电阻丝加热发出热量对内部的尾气进行二次升温,通过传感器检测到内部的尾气达到催化反应室的设定温度,再次升温后的尾气进入到催化反应室内,通过第一级催化反应室701、第二级催化反应室702内的催化剂作用,使得尾气被分解成二氧化碳和水,同时释放出燃烧热,使得反应后的净化气温度升高,高温净化气被输送会热交换单元5中,与进入的新鲜尾气进行

热交换,提升新鲜尾气的温度,若升温后的尾气达不到反应温度,外部控制器控制预热单元6实现补偿加热,使得尾气达到起燃温度后再进入催化反应室进行完全反应,被热交换后的净化气输送至净化舱1内其热源被再次利用,如此循环,大大的节约了能源,降低了热损失,更有利于环保节能。

33.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。