1.本发明涉及选矿技术领域,具体涉及一种制备高纯度镍黄铁矿单矿物的方法。

背景技术:

2.镍黄铁矿是最常见的硫化镍矿物,也是提取镍金属的主要矿产原料,广泛存在于硫化矿物矿床浅生蚀变区,主要源于单硫化物固溶体的出溶反应,常常与磁黄铁矿、黄铜矿和磁铁矿以矿物集合体的形式共存于同一矿体中。镍黄铁矿属于等轴晶系,其晶格结构以位于点阵平面的六方薄层的abc堆积为基础,s呈立方紧密堆积,ni、fe占据四面体和八面体空隙。交替层具有不同的空隙占有率:一层中有1/4的四面体空隙被充填,而另一层有3/4的四面体空隙被充填。被充填的四面体与被充填的八面体之比为8:1。8个四面体形成共棱的族,这些族又共用角顶形成三维格架。当镍黄铁矿中fe/ni比值接近1,其理论化学组成为:fe占32.55%、ni占34.22%、s占33.23%。镍黄铁矿一般呈细粒状,在自然界很少见到大的晶体或纯的块状矿物,因此难以直接提纯制备单矿物。

3.目前镍黄铁矿单矿物的制备多采用人工合成法和联合制备法。人工合成法能得到较高纯度的镍黄铁矿,但对于原料的要求和制备条件要求较高,同时,人工合成的镍黄铁矿单矿物表面活性与天然镍黄铁矿有一定差距,制备的镍黄铁矿不具有代表性;联合制备法的制备流程繁琐,制备过程中原料损耗大、易污染,制备产品纯度低,难以直接利用。

技术实现要素:

4.鉴于目前存在的上述不足,本发明提供一种制备高纯度镍黄铁矿单矿物的方法,具有流程简短,高效,适合实验室小规模生产,运用本发明制备的镍黄铁矿纯度高,新鲜表面基本保持完整,天然活性强,性价比高等优点。

5.为了达到上述目的,本发明提供一种制备高纯度镍黄铁矿单矿物的方法,包括以下步骤:

6.步骤1:选取硫化镍矿物的浮选精矿进行梯度弱磁选,得到磁选产品;所述梯度弱磁选包括第一梯度弱磁选和第二梯度弱磁选,所述第一梯度弱磁选具体为初始磁场强度0.05t,每5分钟增加0.025~0.04t,最大不超过0.25t;所述第二梯度弱磁选具体为初始磁场强度0.3t,每5分钟增加0.04~0.05t,最大不超过0.5t;

7.步骤2:将磁选产品经浓缩后加入浮选药剂,浮选分离得到铜精矿和镍精矿;

8.步骤3:将镍精矿浓缩后进行超声波脱药,得到超声产品;

9.步骤4:将超声产品与活性炭混合并放入搅拌桶进行充分搅拌,得到脱药后的镍精矿;

10.步骤5:将脱药后的镍精矿放入高梯度磁选机进行强磁选,得到高纯度镍黄铁矿;所述强磁选的磁场强度为1.2~1.6t。

11.依照本发明的一个方面,所述步骤1中,硫化镍矿物浮选精矿的金属矿物包括镍黄铁矿、磁黄铁矿、磁铁矿和黄铜矿。

12.依照本发明的一个方面,所述步骤1中,硫化镍矿物的浮选精矿的粒径小于30μm,浮选精矿镍品位大于18.5%,铜品位小于6.5%。

13.依照本发明的一个方面,所述步骤1中,所述梯度弱磁选的入料浓度为10~15%。

14.依照本发明的一个方面,所述步骤2中,磁选产品浓缩后的浓度为10~15%;浮选药剂包括亚硫酸钠、亚硫酸氢钠和焦亚硫酸钠中的至少一种。

15.依照本发明的一个方面,所述亚硫酸钠的添加量为200~500g/t,所述亚硫酸氢钠的添加量为200~600g/t,所述焦亚硫酸钠的添加量为200~400g/t。

16.依照本发明的一个方面,所述步骤3中,镍精矿浓缩后的浓度为15~20%,超声波作用时间为10~15分钟,功率500~1000w,频率20~40khz。

17.依照本发明的一个方面,所述步骤4中,所述活性炭添加量为0.5~1.0g/l;活性炭粒径200~325目,活性炭碘值600~1000mg/g。

18.依照本发明的一个方面,所述步骤5中,高梯度磁选机的入料浓度为10~15%。

19.本发明专利的原理:

20.(1)铜镍混合精矿中主要矿物镍黄铁矿、黄铜矿、磁黄铁矿和黄铁矿比磁化系数不同,从而磁性不同。通过弱磁选能有效剔除强磁性矿物雌黄铁矿和黄铁矿;同时,通过梯度增加弱磁选磁场强度,能避免细粒级弱磁性矿物被夹带,减少金属损失。

21.(2)黄铜矿和镍黄铁矿浮选分离后需进行脱药:(1)超声波的电频信号在转换为同频率的机械震荡时,产生的“空化”效应在镍精矿表面形成强烈的局部撞击足以使矿物表面附着的药剂层化学键断裂和热分解,从而发生脱附进入矿浆中,镍黄铁矿裸露出新鲜表面;(2)活性炭表面具有丰富的化学基团,其内部充满发达的孔隙结构,具有很强的特异性吸附能力,通过活性炭对矿浆中的残余浮选药剂进行吸附,避免矿浆中的浮选药剂二次吸附,从而提高镍黄铁矿表面天然活性。

22.(3)对脱药后镍精矿进行强磁选分离活性炭、脉石矿物与镍黄铁矿,在保证镍黄铁矿天然活性的同时,进一步提高镍黄铁矿纯度。

23.本发明的有益效果:

24.(1)通过梯度弱磁选预先分离强磁性矿物,降低后续铜镍分离处理工作量,减少了分离难度,节省了人力和物力;

25.(2)通过超声波脱药方法,使得镍精矿表面吸附的浮选药剂脱附,裸露出新鲜表面;通过活性炭吸附矿浆中残余浮选药剂,阻止浮选药剂的二次吸附,保证镍黄铁矿的天然活性;

26.(3)对脱药后镍精矿进行强磁选,能在保证镍黄铁矿天然活性的同时,进一步提高镍黄铁矿纯度。

附图说明

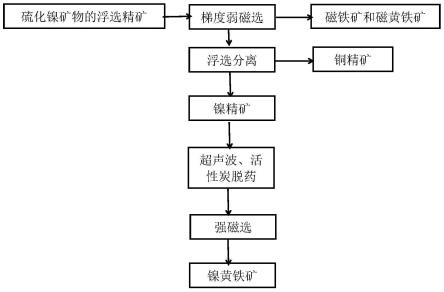

27.图1为本技术所述的一种制备高纯度镍黄铁矿单矿物的方法的工艺流程图。

具体实施方式

28.为使本发明更加容易理解,下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围,显然,所描述的实施例仅仅是本

发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另有定义,下文所用专业术语和本领域专业技术人员所理解的含义一致;除非特殊说明,本文所涉及的原料、试剂均可从市场购买,或通过公知的方法制得。

29.本发明提供一种制备高纯度镍黄铁矿单矿物的方法,其工艺流程图如图1所示,包括以下步骤:

30.步骤1:选取硫化镍矿物的浮选精矿进行梯度弱磁选,得到磁选产品;所述梯度弱磁选包括第一梯度弱磁选和第二梯度弱磁选,所述第一梯度弱磁选具体为初始磁场强度0.05t,每5分钟增加0.025~0.04t,最大不超过0.25t;所述第二梯度弱磁选具体为初始磁场强度0.3t,每5分钟增加0.04~0.05t,最大不超过0.5t;硫化镍矿物浮选精矿的金属矿物包括镍黄铁矿、磁黄铁矿、磁铁矿和黄铜矿;硫化镍矿物的浮选精矿的粒径小于30μm,浮选精矿镍品位大于18.5%,铜品位小于6.5%;所述梯度弱磁选的入料浓度为10~15%;

31.步骤2:将磁选产品经浓缩后加入浮选药剂,浮选分离得到铜精矿和镍精矿;磁选产品浓缩后的浓度为10~15%;浮选药剂包括亚硫酸钠、亚硫酸氢钠和焦亚硫酸钠中的至少一种;所述亚硫酸钠的添加量为200~500g/t,所述亚硫酸氢钠的添加量为200~600g/t,所述焦亚硫酸钠的添加量为200~400g/t;

32.步骤3:将镍精矿浓缩后进行超声波脱药,得到超声产品;镍精矿浓缩后的浓度为15~20%,超声波作用时间为10~15分钟,功率500~1000w,频率20~40khz;

33.步骤4:将超声产品与活性炭混合并放入搅拌桶进行充分搅拌,得到脱药后的镍精矿;所述活性炭添加量为0.5~1.0g/l;活性炭粒径200~325目,活性炭碘值600~1000mg/g;

34.步骤5:将脱药后的镍精矿放入高梯度磁选机进行强磁选,得到高纯度镍黄铁矿;所述强磁选的磁场强度为1.2~1.6t;高梯度磁选机的入料浓度为10~15%。

35.实施例1

36.本实施例原料为硫化铜镍矿浮选厂生产的浮选精矿,是一种含镁脉石矿物高的铜镍混合精矿,取自甘肃省金昌市某铜镍矿选矿厂。

37.一种制备高纯度镍黄铁矿单矿物的方法,包括以下步骤:

38.步骤1:选取浮选精矿,其粒径小于30μm,主要矿物组成为镍黄铁矿、磁黄铁矿、磁铁矿和黄铜矿,浮选精矿镍品位19.2%,铜品位6.1%;进行梯度磁选,得到磁选产品,具体过程为:

39.(1)浮选精矿放入磁选管中进行磁选,得到弱磁选产品,磁选管入料浓度为10%;磁选管磁场强度随着磁选时间增加而增强,初始磁场强度为0.05t,每5分钟增加0.025t,磁选时间为30分钟;

40.(2)弱磁选产品浓缩后放入永磁筒式磁选机中进行磁选,得到磁选产品,永磁筒式磁选机入料浓度10%;永磁筒式磁选机磁场强度随着磁选时间增加而增强,初始磁场强度0.3t,每5分钟增加0.04t,磁选时间为20分钟;

41.步骤2:磁选产品浓缩后加入500g/t亚硫酸钠,浮选分离得到铜精矿和镍精矿;其中,磁选产品浓缩后浓度15%;

42.步骤3:镍精矿浓缩后进行超声波脱药,得到超声产品,镍精矿浓缩后浓度15%;超

声波作用时间10分钟,功率500w,频率25khz;

43.步骤4:将超声产品与添加量为0.5g/l活性炭混合放入搅拌桶中,充分搅拌均匀后得到脱药后镍精矿;活性炭粒径为325目,活性炭碘值为1000mg/g;

44.步骤5:将脱药后镍精矿放入高梯度磁选机中,进行强磁选,得到高纯度镍黄铁矿;高梯度磁选机入料浓度为10%,高梯度磁选机磁场强度为1.6t。

45.通过上述发明方法,分别做了3组重复性试验,镍黄铁矿含量均超过了98.5%。

46.实施例2

47.本实施例原料为硫化铜镍矿浮选厂生产的浮选精矿,是一种含镁脉石矿物高的铜镍混合精矿,取自甘肃省金昌市某铜镍矿选矿厂。

48.一种制备高纯度镍黄铁矿单矿物的方法,包括以下步骤:

49.步骤1:选取浮选精矿,其粒径小于30μm,主要矿物组成为镍黄铁矿、磁黄铁矿、磁铁矿和黄铜矿,浮选精矿镍品位19.9%,铜品位6.4%;进行梯度磁选,得到磁选产品,具体过程为:

50.(1)浮选精矿放入磁选管中进行磁选,得到弱磁选产品,磁选管入料浓度为15%;;磁选管磁场强度随着磁选时间增加而增强,初始磁场强度为0.05t,每5分钟增加0.04t,磁选时间为25分钟;

51.(2)弱磁选产品浓缩后放入永磁筒式磁选机中进行磁选,得到磁选产品,永磁筒式磁选机入料浓度10%;永磁筒式磁选机磁场强度随着磁选时间增加而增强,初始磁场强度0.3t,每5分钟增加0.04t,磁选时间为20分钟;

52.步骤2:磁选产品浓缩后加入500g/t亚硫酸氢钠,浮选分离得到铜精矿和镍精矿;其中,磁选产品浓缩后浓度15%;

53.步骤3:镍精矿浓缩后进行超声波脱药,得到超声产品,镍精矿浓缩后浓度15%;超声波作用时间10分钟,功率500w,频率25khz;

54.步骤4:将超声产品与添加量为1.0g/l活性炭混合放入搅拌桶中,充分搅拌均匀后得到脱药后镍精矿;活性炭粒径为325目,活性炭碘值为1000mg/g;

55.步骤5:将脱药后镍精矿放入高梯度磁选机中,进行强磁选,得到高纯度镍黄铁矿;高梯度磁选机入料浓度为10%,高梯度磁选机磁场强度为1.6t。

56.通过上述发明方法,分别做了3组重复性试验,镍黄铁矿含量均超过了99.1%。

57.实施例3

58.本实施例原料为硫化铜镍矿浮选厂生产的浮选精矿,是一种含镁脉石矿物高的铜镍混合精矿,取自甘肃省金昌市某铜镍矿选矿厂。

59.一种制备高纯度镍黄铁矿单矿物的方法,包括以下步骤:

60.步骤1:选取浮选精矿,其粒径小于30μm,主要矿物组成为镍黄铁矿、磁黄铁矿、磁铁矿和黄铜矿,浮选精矿镍品位19.3%,铜品位5.9%;进行梯度磁选,得到磁选产品,具体过程为:

61.(1)浮选精矿放入磁选管中进行磁选,得到弱磁选产品,磁选管入料浓度为12%;磁选管磁场强度随着磁选时间增加而增强,初始磁场强度为0.05t,每5分钟增加0.04t,磁选时间为25分钟;

62.(2)弱磁选产品浓缩后放入永磁筒式磁选机中进行磁选,得到磁选产品,永磁筒式

磁选机入料浓度10%;永磁筒式磁选机磁场强度随着磁选时间增加而增强,初始磁场强度0.3t,每5分钟增加0.04t,磁选时间为20分钟;

63.步骤2:磁选产品浓缩后加入添加量为400g/t焦亚硫酸钠,浮选分离得到铜精矿和镍精矿;其中,磁选产品浓缩后浓度15%;

64.步骤3:镍精矿浓缩后进行超声波脱药,得到超声产品,镍精矿浓缩后浓度15%;超声波作用时间10分钟,功率500w,频率25khz;

65.步骤4:将超声产品与添加量为1.0g/l活性炭包混合放入搅拌桶中,充分搅拌均匀后得到脱药后镍精矿;活性炭粒径为325目,活性炭碘值为1000mg/g;

66.步骤5:将镍精矿放入高梯度磁选机中,进行强磁选,得到高纯度镍黄铁矿;高梯度磁选机入料浓度为10%,高梯度磁选机磁场强度为1.4t。

67.通过上述发明方法,分别做了3组重复性试验,镍黄铁矿含量均超过了98.8%。

68.对比例1

69.本对比例与实施例1的区别是步骤1不进行梯度弱磁选,而是直接以步骤1的梯度弱磁选的最终磁场强度进行弱磁选,其它步骤同实施例1。

70.通过上述发明方法,分别做了3组重复性试验,镍黄铁矿含量为76.5%。

71.对比例2

72.本对比例与实施例1的区别是不进行步骤4的活性炭吸附,其它步骤同实施例1。

73.通过上述发明方法,分别做了3组重复性试验,镍黄铁矿含量为81.2%。

74.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。