1.本发明涉及光伏生产设备,具体地说是一种电池片栅线检测设备及检测方法。

背景技术:

2.在电池片的生产过程中,需要对电池片栅线进行检测,去掉栅线有缺陷的不合格品,只让合格品进入下道工序。

3.现有技术中,电池片栅线检测设备通常由多个独立的装置构成,检测时需要先将各个装置连接、组装成一个检测系统。这种电池片栅线检测设备使用时准备时间较长,导致检测效率较低,检测成本较高。

技术实现要素:

4.本发明针对现有的电池片栅线检测设备成本高、效率低的问题,提供一种高效低成本的电池片栅线检测设备及检测方法。

5.第一方面,本发明提供了一种电池片栅线检测设备,包括机箱、上料机构、抓取机构、移载机构、检测机构、下料机构、ng料机构、检测支持组件及操控组件;其中:

6.机箱分成上下两层,上料机构、抓取机构、检测机构、下料机构及ng料机构安装在机箱的上层,检测支持组件安装在机箱的下层,操控组件安装在机箱的一个侧壁上;

7.移载机构沿着第一水平方向安装在机箱的上层中部,上料机构与下料机构分别安装在移载机构第一端的两侧,抓取机构沿着第二水平方向安装在上料机构与下料机构的上方,第二水平方向垂直于第一水平方向,检测机构安装在移载机构中部的上方,ng料机构安装在移载机构第二端的一侧;

8.上料机构被配置为将储存在电池片工装内的待检测的电池片组的最上层的电池片移动至电池片取料工位;

9.抓取机构被配置为抓取电池片取料工位的单片电池片,并将电池片搬运至移载机构;

10.移载机构被配置为承载电池片,并带动电池片移动至检测工位;

11.检测机构被配置为对位于检测工位的电池片进行检测;

12.下料机构被配置为接收并暂存经检测合格并由抓取机构从移载机构上搬运来的电池片;

13.ng料机构被配置为接收并暂存经检测不合格的电池片;

14.检测支持组件被配置为提供检测需要的气源或者电源;

15.操控组件被配置为操控电池片检测设备。

16.本发明将各种机构集成在机箱中,通过上料机构将待检测的电池片移动至电池片取料工位,通过抓取机构将电池片取料工位的电池片搬运至移载机构,通过移载机构将电池片移动至检测工位,通过检测机构对检测工位的电池片进行检测,通过下料机构暂存经检测合格的电池片,通过配置ng料机构暂存经检测不合格的电池片,实现了电池片栅线缺

陷检测的自动化,降低了人工成本,提高了生产效率及检测的精确性。

17.可选地,上料机构包括工装承载部及电池片顶升部,电池片顶升部安装在工装承载部的下方;工装承载部被配置为承载电池片工装,电池片顶升部的活动端被配置为伸入电池片工装内并将电池片工装内的电池片组的最上层的电池片顶升至电池片取料工位。

18.通过工装承载部承载电池片工装,通过电池片顶升部将电池片工装内的最上层的电池片顶升至电池片取料工位,实现电池片的自动化上料,提高了上料效率。

19.可选地,上料机构还包括上料检测部及风刀机构;

20.上料检测部安装在工装承载部上,上料检测部被配置为检测电池片工装内是否装载有电池片;

21.风刀机构安装在工装承载部的相对两侧,风刀机构被配置为将最上层的单片电池片与其相邻的电池片分离。

22.通过上料检测部检测电池片工装内是否装载有电池片,通过风刀机构将最上层的电池片与其相邻的电池片分离,从而保证上料机构能单片上料,不会造成电池片的漏检,提高了检测的精确性。

23.可选地,抓取机构包括横移部、升降部及吸附部,吸附部安装在升降部上,升降部安装在横移部上;

24.吸附部被配置为吸附电池片,升降部用于带动吸附部升降,横移部用于带动升降部平移。

25.通过吸附部吸附电池片,通过升降部与横移部相配合实现吸附部空间位置的改变,使电池片能准确地被放置于移载机构上。

26.可选地,吸附部包括吸附支架及吸附组件,吸附支架安装在升降部的活动部件上,两个吸附组件间隔安装在吸附支架上。

27.吸附部包括吸附支架及吸附组件,吸附支架安装在升降部的活动部件上,两个吸附组件可同时吸附两个电池片,提高了生产效率。

28.可选地,移载机构包括吸附平台、第一平移部及第二平移部,吸附平台安装在第一平移部上,第一平移部安装在第二平移部上;

29.吸附平台被配置为吸附电池片,第一平移部用于带动吸附平台沿着第一水平方向平移,第二平移部用于带动第一平移部沿着第二水平方向平移。

30.通过吸附平台吸附电池片,通过第一平移部与第二平移部相配合来改变吸附平台的水平位置,从而实现将电池片移动至检测工位,为电池片的检测做好准备。

31.可选地,移载机构还包括角度调整部,角度调整部安装于吸附平台与第一平移部之间;角度调整部用于带动吸附平台在水平面内转动。

32.通过角度调整部带动吸附平台在水平面内转动,从而调整吸附平台上吸附的电池片的水平位置,使电池片的位置符合检测的要求。

33.可选地,检测机构包括厚度测量部、位置检测部及缺陷检测部;

34.厚度测量部与位置检测部被配置为分别检测处于位置检测工位的移载机构上的电池片的厚度信息与位置信息;

35.缺陷检测部被配置为对处于缺陷检测工位的移载机构上的电池片进行缺陷检测。

36.通过厚度测量部与位置检测部相配合来分别检测电池片的厚度信息与位置信息,

通过缺陷检测部对电池片进行缺陷检测,提高了检测的精确性。

37.可选地,ng料机构包括ng料搬运部及ng料暂存部;ng料搬运部被配置为将经检测不合格的电池片从移载机构搬运至ng料暂存部。

38.通过配置ng料暂存部暂存经检测不合格的电池片,可避免需要人工去随时处理不合格的电池片,降低了劳动强度。

39.可选地,电池片栅线检测设备还包括观察门、脚轮和/或报警灯;观察门安装于机箱的各个侧壁上;至少三个脚轮安装于机箱的底部;报警灯安装于机箱的顶部。

40.通过观察门可及时观察机箱内部的各个机构,通过脚轮能方便地将整个设备移动到检测场地,通过报警灯可用灯光与声音发出警报,可避免碰撞。

41.第二方面,本发明提供了一种电池片栅线检测方法,采用电池片栅线检测设备,该检测方法包括以下步骤:

42.将电池片工装分别放入上料机构、下料机构及ng料机构;

43.将待检测的电池片放入上料机构的电池片工装;

44.抓取机构将上料机构处的单片电池片放置于移载机构上;

45.移载机构运动至检测工位,检测机构对电池片进行检测;

46.ng片被移动并暂存在ng料机构中,合格片由移载机构移动到起始位,并由抓取机构将其放入下料机构中。

47.通过一体化电池片栅线检测设备来检测电池片,提高了检测效率,降低了检测成本。

附图说明

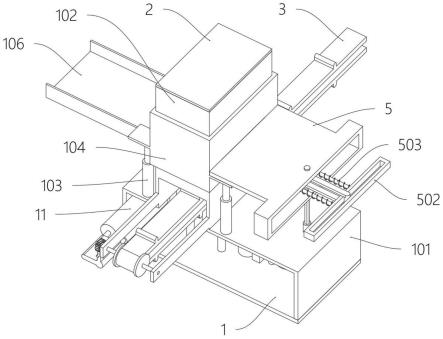

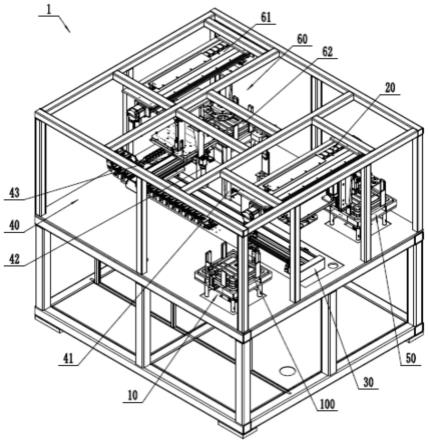

48.图1为本发明的一种可选实施例的立体结构示意图。

49.图2为从图1后方观测的的立体结构示意图。

50.图3为图1去除观察门、脚轮和报警灯后的立体结构示意图。

51.图4为图3的主视图。

52.图5为图4的俯视图。

53.图6为图4的左视图。

54.图7为图3所示实施例中的上料机构的立体结构示意图。

55.图8为图7的主视图。

56.图9为图8的俯视图。

57.图10为图3所示实施例中的电池片工装的立体结构示意图。

58.图11为图3所示实施例中的抓取机构的立体结构示意图。

59.图12为图11的主视图。

60.图13为图3所示实施例中的移载机构的立体结构示意图。

61.图14为图3所示实施例中的ng料搬运部的立体结构示意图。

62.图1~图14中,包括:

63.电池片栅线检测设备1;

64.上料机构10、工装承载部11、顶升安装板111、垫块112、电池片顶升部12、上料检测部13、风刀机构14;

65.抓取机构20、横移部21、升降部22、吸附部23、吸附支架231、吸附组件232;

66.移载机构30、第一平移部31、第二平移部32、吸附平台33、角度调整部34;

67.检测机构40、厚度测量部41、位置检测部42、缺陷检测部43;

68.下料机构50;

69.ng料机构60、ng料搬运部61、ng横移件611、ng升降件612、ng料吸盘613、ng料暂存部62;

70.机箱70、观察门71、脚轮72、报警灯73、操控组件74;

71.电池片工装100、底板101、立柱102。

具体实施方式

72.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

73.如图1~图6所示,本发明是一种电池片栅线检测设备1,用于自动化检测电池片栅线。该电池片栅线检测设备1包括机箱70、上料机构10、抓取机构20、移载机构30、检测机构40、下料机构50、ng料机构、检测支持组件及操控组件74。

74.其中:机箱70分成上下两层,上料机构10、抓取机构20、检测机构40、下料机构50及ng料机构安装在机箱70的上层,检测支持组件安装在机箱70的下层,操控组件74安装在机箱70的一个侧壁上;

75.移载机构30沿着第一水平方向安装在机箱70的上层中部,上料机构10与下料机构50分别安装在移载机构30第一端的两侧,抓取机构20沿着第二水平方向安装在上料机构10与下料机构50的上方,第二水平方向垂直于第一水平方向,检测机构40安装在移载机构30中部的上方,ng料机构安装在移载机构30第二端的一侧;

76.上料机构10被配置为将储存在电池片工装100内的待检测的电池片组的最上层的电池片移动至电池片取料工位;

77.抓取机构20被配置为抓取电池片取料工位的单片电池片,并将电池片搬运至移载机构30;

78.移载机构30被配置为承载电池片,并带动电池片移动至检测工位;

79.检测机构40被配置为对位于检测工位的电池片进行检测。

80.下料机构50被配置为接收并暂存经检测合格并由抓取机构20从移载机构30上搬运来的电池片;

81.ng料机构60被配置为接收并暂存经检测不合格的电池片;

82.检测支持组件被配置为提供检测需要的气源或者电源;

83.操控组件74被配置为操控电池片检测设备。

84.本发明将各种机构集成在机箱中,通过上料机构10将待检测的电池片移动至电池片取料工位,通过抓取机构20将电池片取料工位的电池片搬运至移载机构30,通过移载机构30将电池片移动至检测工位,通过检测机构40对检测工位的电池片进行检测,通过下料机构50暂存经检测合格的电池片,通过配置ng料机构60暂存经检测不合格的电池片,实现了电池片栅线缺陷检测的自动化,降低了人工成本,提高了生产效率及检测的精确性。

85.在该实施方式中,机箱70包括长方体形状的框架,框架分成上下两层,框架的顶面

与底面分别配置有顶壁与底壁,框架的四个侧壁的上下两层上分别布置有多个观察门71。机箱70的底部安装有至少三个脚轮72;机箱70的顶部安装有报警灯73。机箱70的一个侧壁上安装有操控组件74。

86.通过观察门71可及时观察机箱70内部的各个机构,通过脚轮72能方便地将整个设备移动到检测场地,通过报警灯73可用灯光与声音发出警报,可避免碰撞。

87.可选地,检测支持组件包括气源处理装置、电源或者工控机,操控组件74包括显示屏、键盘、鼠标以及各种按钮、开关。

88.作为一种可选的实施方式,如图7~图9所示,上料机构10包括工装承载部11及电池片顶升部12,电池片顶升部12安装在工装承载部11的下方;工装承载部11被配置为承载电池片工装100,电池片顶升部12的活动端被配置为伸入电池片工装100内并将电池片工装100内的电池片组的最上层的电池片顶升至电池片取料工位。可选地,工装承载部11位于机箱70的上层,电池片顶升部12位于机箱70的下层。

89.通过工装承载部11承载电池片工装100,通过电池片顶升部12将电池片工装100内的最上层的电池片顶升至电池片取料工位,实现电池片的自动化上料,提高了上料效率。

90.如图10所示,可选地,电池片工装100包括底板101及立柱102,多个立柱102安装在矩形或者正方形底板101上方的四条边上,多个立柱102之间构成容纳电池片的空间。

91.再参见图7~图9,在该实施方式中,工装承载部11包括顶升安装板111及安装在顶升安装板111上的四个带有挡边的垫块112,顶升安装板111中部开有供电池片顶升部12升降的开口。电池片工装100放置在四个垫块112上,并由四个垫块112的挡边限位。电池片顶升部12采用电动缸、气缸或者液压缸,电池片顶升部12的固定部分安装在顶升安装板111的下方。可选地,电池片顶升部12的活动端安装有顶升板,顶升板用于将电池片工装100顶起或者降下。

92.在其中的一个实施例中,可选地,上料机构10还包括上料检测部13及风刀机构14。

93.上料检测部13安装在工装承载部11顶升安装板111中部开口的一侧,上料检测部13被配置为检测电池片工装100内是否装载有电池片。可选地,上料检测部13采用光电传感器或者接近传感器。

94.风刀机构14通过支座安装在工装承载部11的相对两侧,风刀机构14被配置为将最上层的单片电池片与其相邻的电池片分离。可选地,风刀机构14可以采用现有技术中的任意一种结构。

95.通过上料检测部13检测电池片工装100内是否装载有电池片,通过风刀机构14将最上层的电池片与其相邻的电池片分离,从而保证上料机构10能单片上料,不会造成电池片的漏检,提高了检测的精确性。

96.作为一种可选的实施方式,如图11、图12所示,抓取机构20包括横移部21、升降部22及吸附部23,吸附部23安装在升降部22上,升降部22安装在横移部21上。吸附部23被配置为吸附电池片,升降部22用于带动吸附部23升降,横移部21用于带动升降部22平移。可选地,横移部21与升降部22可以采用直线模组或者直线电机。

97.通过吸附部23吸附电池片,通过升降部22与横移部21相配合实现吸附部23空间位置的改变,使电池片能准确地被放置于移载机构30上。

98.在其中的一个实施例中,可选地,吸附部23包括吸附支架231及吸附组件232,吸附

支架231安装在升降部22的活动部件上,两个吸附组件232间隔安装在吸附支架231上。可选地,吸附组件232可以采用伯努利吸盘或者真空吸盘。

99.吸附部23包括吸附支架231及吸附组件232,吸附支架231安装在升降部22的活动部件上,两个吸附组件232可同时吸附两个电池片,提高了生产效率。

100.作为一种可选的实施方式,如图13所示,移载机构30包括吸附平台33、第一平移部31及第二平移部32,吸附平台33安装在第一平移部31上,第一平移部31安装在第二平移部32上。吸附平台33被配置为吸附电池片,第一平移部31用于带动吸附平台33沿着第一水平方向平移,第二平移部32用于带动第一平移部31沿着第二水平方向平移。可选地,第一平移部31与第二平移部32可以采用直线模组或者直线电机。吸附平台33上开有多个吸附孔,吸附孔通过管路与气源相连。

101.通过吸附平台33吸附电池片,通过第一平移部31与第二平移部32相配合来改变吸附平台33的水平位置,从而实现将电池片移动至检测工位,为电池片的检测做好准备。

102.在其中的一个实施例中,可选地,移载机构30还包括角度调整部34,角度调整部34安装于吸附平台33与第一平移部31之间;角度调整部34用于带动吸附平台33在水平面内转动,从而调整吸附平台33上吸附的电池片的水平位置。可选地,角度调整部34采用伺服电机。

103.通过角度调整部34带动吸附平台33在水平面内转动,从而调整吸附平台33上吸附的电池片的水平位置,使电池片的位置符合检测的要求。

104.作为一种可选的实施方式,如图1~图6所示,检测机构40包括厚度测量部41、位置检测部42及缺陷检测部43;厚度测量部41与位置检测部42被配置为分别检测处于位置检测工位的移载机构30上的电池片的厚度信息与位置信息;缺陷检测部43被配置为对处于缺陷检测工位的移载机构30上的电池片进行缺陷检测。可选地,厚度测量部41采用位移测量组件,位置检测部42采用两个对角设置的ccd定位相机,缺陷检测部43采用ccd检测机构。

105.通过厚度测量部41与位置检测部42相配合来分别检测电池片的厚度信息与位置信息,通过缺陷检测部43对电池片进行缺陷检测,提高了检测的精确性。

106.如图1~图6所示,在其中的一个实施例中,可选地,电池片栅线检测设备1还包括下料机构50,下料机构50安装于抓取机构20的下方,用于接收并暂存经检测合格并由抓取机构20从移载机构30上搬运来的电池片。

107.通过下料机构50暂存经检测合格的电池片,待合格的电池片达到预定的数量再集中处理,优化了生产工艺,降低了生产强度。

108.可选地,下料机构50与上料机构10对称布置在移载机构30的两侧,并且下料机构50与上料机构10结构相同,两者的功能可以互换,也就是说下料机构50可以作为上料机构使用,上料机构10可以作为下料机构使用。这种设计,增加了本发明的灵活性。

109.在其中的一个实施例中,可选地,电池片栅线检测设备及检测方法1还包括ng料机构60,ng料机构60包括ng料搬运部61及ng料暂存部62;ng料搬运部61被配置为将经检测不合格的电池片从移载机构30搬运至ng料暂存部62。

110.通过配置ng料暂存部62暂存经检测不合格的电池片,可避免需要人工去随时处理不合格的电池片,降低了劳动强度。

111.可选地,如图12所示,ng料搬运部61包括ng横移件611、ng升降件612及ng料吸盘

613,ng料吸盘613安装在ng升降件612上,ng升降件612安装在ng横移件611上,ng料吸盘613用于吸附不合格的电池片,ng升降件612用于带动ng料吸盘613升降,ng横移件611用于带动ng料吸盘613在移载机构30的吸附平台33与ng料暂存部62之间移动。可选地,ng横移件611与ng升降件612采用直线模组或者直线电机,ng料吸盘613采用伯努利吸盘或者真空吸盘。ng料暂存部62采用料篮。

112.如图1~图6所示,本发明的工作过程如下:

113.1、人工将装好电池片的电池片工装100放入上料机构10,将未装电池片的电池片工装100放入下料机构50和ng料机构60中;

114.2、上料机构10上的上料检测部13检测电池片工装100中有无料,风刀机构14分离最上层单片电池片;

115.3、抓取机构20的横移部21与升降部22移动,配合吸附部23将上料机构10处的单片电池片放置于移载机构30的吸附平台33上;

116.4、移载机构30沿第一平移部31的方向运动至位置检测工位,厚度测量部41对电池片进行厚度检测,位置检测部42对电池片对角拍照,确认电池片在吸附平台33上的相对位置及厚度尺寸;

117.5、移载机构30继续移动到缺陷检测工位,同时第一平移部31、第二平移部32和角度调整部34进行第一水平方向、第二水平方向和角度的调整,电池片栅线的首端进入缺陷检测部43的视野,接着移载机构30的第一平移部31、第二平移部32配合缺陷检测部43实现运动中的检测;

118.6、ng片由ng料搬运部61将其放入ng料暂存部62中,合格片由移载机构30移动到起始位,由抓取机构20将其放入下料机构50中。

119.本发明实现了电池片栅线缺陷检测的自动化,降低了人工成本,提高了效率及检测的精确性。

120.本发明还提供了一种电池片栅线检测方法,采用上述电池片栅线检测设备,该检测方法包括以下步骤:

121.将电池片工装分别放入上料机构、下料机构及ng料机构;

122.将待检测的电池片放入上料机构的电池片工装;

123.抓取机构将上料机构处的单片电池片放置于移载机构上;

124.移载机构运动至检测工位,检测机构对电池片进行检测;

125.ng片被移动并暂存在ng料机构中,合格片由移载机构移动到起始位,并由抓取机构将其放入下料机构中。

126.通过一体化电池片栅线检测设备来检测电池片,提高了检测效率,降低了检测成本。

127.上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。