1.本发明涉及固液分离装置技术领域,尤其是指一种固液分离器。

背景技术:

2.在诸如铁磁性催化剂和其它铁磁材料的生产工业中(例如铁磁性金属材料的物理冶金、铁磁性金属氧化物颜料、隐身飞机涂料、数据记忆用金属氧化物等),存在多种需要实现高效率固液分离的铁磁性双相工艺流体,同时在各类工业生产线上,也会排放出大量含有铁磁性微小悬浮固形物的工业污水,需要采用高效率的液体过滤器将其中的铁磁性微小悬浮固形物过滤掉,方可提取出合格的固态产品并重复循环利用这些工业污水,或达到污水排放标准进行排放;

3.现有的对含有铁磁性微小悬浮固形物的工业污水进行过滤处理的固液分离装置多采用以下几种类型:(1)、袋式液体过滤器;(2)、具有一定自我清洁、自动排污能力的过滤装置;(3)、压滤机;(4)、高速固液分离器;(5)、间歇性卸料(排污)的磁性液体过滤器;

4.其中,1、袋式液体过滤器需要频繁更换滤袋,耗材及维护费用高,影响生产的效率并且会造成一定的污染;

5.2、现有的具有一定自我清洁、自动排污能力的过滤装置,一般都具有过滤元件,需要保证过滤元件的清洁程度才能确保液体过滤过程的顺利进行,在过滤元件不能得到及时清洁的情况下,会影响过滤装置的过滤效率;

6.3、压滤机,仅适用于生产工艺流程最末端的的污泥脱水干燥处理工艺过程,且占地面积大,生产效率低、稳定性差且维护成本和难度大;

7.4、高速离心固液分离器的结构复杂、造价高、运行稳定性差且维护难度大;

8.5、一般形式上的间歇性卸料(排污)磁性过滤器多采用永磁磁性管束结构,由于不能对其永磁体套管外表面进行彻底的高压反洗和自动机械刮净,致使其经过长期使用之后,每根永磁体套管的外表面上都很容易积累形成很难被冲洗干净的胶状固体附着层,并不断增厚并硬化,从而造成很大附加磁阻,会造成过滤效率的降低,影响过滤装置的稳定运行且增加设备维护的成本;同时,这种老式的磁性过滤器必须采用间歇性的卸料(排污)方式,不仅控制系统复杂昂贵,且工作效率很低。

技术实现要素:

9.为此,本发明所要解决的技术问题在于克服现有技术中对含有铁磁性微小悬浮固形物的工业污水进行过滤处理的固液分离装置的过滤效果及过滤稳定性差,影响生产的效率,且装置维护难度及维护成本高的问题。

10.为解决上述技术问题,本发明提供了一种固液分离器,包括,

11.分离器主体,所述分离器主体包括内部的腔体,所述腔体中安装有在其长度方向上延伸的内隔板,所述内隔板将所述腔体分为第一腔体和第二腔体,且所述分离器主体倾斜设置,所述内隔板高度较低的一端设置有缺口,所述缺口连通所述第一腔体和所述第二

腔体,所述分离器主体的侧面上还分别开设有连通所述第一腔体和第二腔体的污水进口和滤液出口,所述分离器主体高度较高一端的底部设置有卸料口;

12.输送组件,所述输送组件包括第一绞龙、第二绞龙和驱动源,所述第一绞龙和第二绞龙分别平行转动设置于所述第一腔体和第二腔体中,所述驱动源驱动所述第一绞龙和第二绞龙同步反向转动;

13.低频脉动励磁电磁铁,所述低频脉动励磁电磁铁安装在所述分离器主体上,所述低频脉动励磁电磁铁的励磁电流为周期性电流,在其一个周期内包括前半周期的高电位电流以及后半周期的低电位电流,且仅当所述励磁电流位于低电位的半个周期内时,所述驱动源驱动所述第一绞龙和第二绞龙转动。

14.在本发明的一个实施例中,所述分离器主体包括槽体和顶盖,所述槽体的两端均连接有端板,所述顶盖设置于所述槽体的开口端组成所述分离器主体。

15.在本发明的一个实施例中,所述槽体的横截面呈w形,包括两个沿所述槽体的长度方向延伸并相互对称的弧形空间,所述第一绞龙和第二绞龙分别设置于两所述弧形空间中。

16.在本发明的一个实施例中,所述低频脉动励磁电磁铁上对称设置有两个在其长度方向上延伸的弧形槽,所述弧形槽的形状与所述槽体的底面形状相对应,所述槽体嵌合于所述弧形槽中。

17.在本发明的一个实施例中,所述污水进口和所述滤液出口均开设于所述分离器主体高度较高的一侧。

18.在本发明的一个实施例中,所述第一绞龙和所述第二绞龙的螺旋线方向相反。

19.在本发明的一个实施例中,还包括支架,所述分离器主体设置于所述支架上,所述支架上连接有支撑座,所述驱动源设置于所述支撑座上,所述驱动源的输出端同轴连接所述第一绞龙的一端,所述第一绞龙的另一端同轴连接有主动齿轮,所述第二绞龙的一端设置有与所述主动齿轮配合使用的从动齿轮,所述主动齿轮与所述从动齿轮啮合。

20.在本发明的一个实施例中,所述固液分离器工作时的最高液位低于所述卸料口的高度。

21.在本发明的一个实施例中,所述低频脉动励磁电磁铁可以采用正弦脉动电流或非对称性甚低频方波脉动电流励磁。

22.在本发明的一个实施例中,所述驱动源可以是步进电机,且所述驱动源采用脉冲电源。

23.本发明的上述技术方案相比现有技术具有以下优点:

24.本发明所述的一种固液分离器,包括分离器主体、输送组件和低频脉动励磁电磁铁,组成无过滤元件的过滤装置,利用甚低频脉动励磁的电磁铁所形成的脉动场强的电磁场,配合驱动源驱动输送绞龙结构,使驱动源在低频脉动励磁电磁铁产生较大磁场强度的时间段内不进行转动,利用产生的强磁场对污水中的磁性固形颗粒进行高效的分离聚集,而在低频脉动励磁电磁铁产生较小磁场的时间段内,使驱动源驱动第一绞龙和第二绞龙转动,对腔体底部吸引聚集的磁性固形颗粒进行运输,磁性固形颗粒最终从卸料口排出设备外,以此实现固液分离;本发明的固液分离装置能够对含有微小铁磁性固态悬浮物的污水进行固液分离,并且将分离出来的固体物质分离转运至设备外进行处理,同时在转运的过

程中能够对固液分离的工作面进行自动刮净,保证设备内部的洁净程度,避免污物堆积造成磁性吸附过滤效率的衰减,保证固液分离过程的效率和稳定性;结构上无需过滤元件,减少了对过滤元件更换或维护的成本,保证过滤工作长期高效率进行,显著提升固液分离器的运行可靠性。

附图说明

25.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

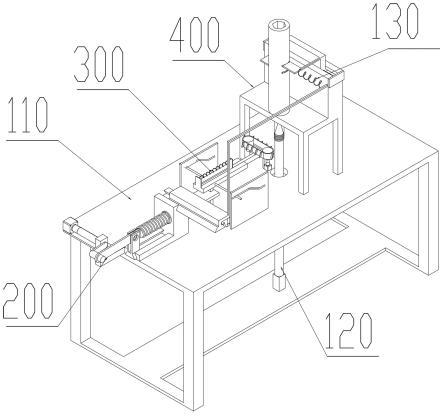

26.图1是本发明优选实施例的固液分离器的整体结构示意图;

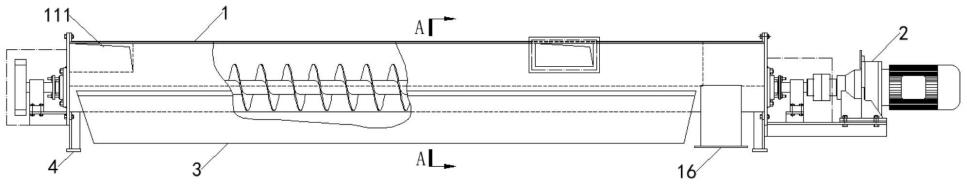

27.图2是图1所示固液分离器的俯视图;

28.图3是图1所示固液分离器的a-a截面图;

29.图4是图1所示固液分离器倾斜设置的示意图;

30.图5是图1所示固液分离器的低频脉动励磁电磁铁的励磁电流和驱动源的运行状态关系示意图;

31.图6是本发明实施例二的低频脉动励磁电磁铁的励磁电流和驱动源的运行状态关系示意图。

32.说明书附图标记说明:1、分离器主体;11、内隔板;111、缺口;12、第一腔体;13、第二腔体;14、污水进口;15、滤液出口;16、卸料口;17、槽体;18、顶盖;19、端板;2、输送组件;21、第一绞龙;22、第二绞龙; 23、驱动源;3、低频脉动励磁电磁铁;4、支架;41、支撑座;42、主动齿轮;43、从动齿轮;44、轴承座;a、最高液位。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

34.实施例一

35.参照图1-图5所示,本发明的一种固液分离器,包括,

36.分离器主体1,分离器主体1包括内部的腔体,腔体中安装有在其长度方向上延伸的内隔板11,内隔板11将腔体分为第一腔体12和第二腔体13,且分离器主体1倾斜设置,内隔板11高度较低的一端设置有缺口111,缺口111连通第一腔体12和第二腔体13,分离器主体1的侧面上还分别开设有连通第一腔体12和第二腔体13的污水进口14和滤液出口15,分离器主体1高度较高一端的底部设置有卸料口16;

37.输送组件2,输送组件2包括第一绞龙21、第二绞龙22和驱动源23,第一绞龙21和第二绞龙22分别平行转动设置于第一腔体12和第二腔体13 中,驱动源23驱动第一绞龙21和第二绞龙22同步反向转动;

38.低频脉动励磁电磁铁3,低频脉动励磁电磁铁3安装在分离器主体1上,低频脉动励磁电磁铁3的励磁电流为周期性电流,在其一个周期内包括前半周期的高电位电流以及后半周期的低电位电流,且仅当励磁电流位于低电位的半个周期内时,驱动源23才会驱动第一绞龙21和第二绞龙22转动。

39.具体的,第一绞龙21和第二绞龙22的主轴的两端均贯穿分离器主体1 的两端,且

第一绞龙21和第二绞龙22主轴的两端通过轴承分别与设置在支架4和支撑座41上的轴承座44转动连接,构成一个双轴轴系,同时第一绞龙21高度较低的一端同轴连接有主动齿轮42,另一端连接驱动源23的输出端,第二绞龙22高度较低的一端同轴连接有与主动齿轮42啮合的从动齿轮43,通过驱动源23可以带动第一绞龙21和第二绞龙22同步反向转动;可以为第一绞龙21右旋,第二绞龙22左旋。更优的,第一绞龙21的主轴以及第二绞龙22的主轴贯穿分离器主体的位置均设置有密封函,通过密封函对设备的腔体进行密封,保证设备内部的固液相工艺介质不会渗漏出来造成跑冒滴漏的现象,从而降低轴系零部件的磨损。

40.具体的,污水进口14设置在分离器主体1高度较高的一侧,污水进口 14连通第一腔体12,且污水进口14位于卸料口16背离驱动源23的一侧;待处理的污水从污水进口14输入分离器主体1内部,污水经第一腔体12并由内隔板11的缺口111处进入第二腔体13中,待处理的污水在第一腔体 12和第二腔体13中进行铁磁性微小悬浮固形物的分离,分离后的滤液从与第二腔体13连通的滤液出口15处排出。

41.具体的,携带有微小铁磁性固态悬浮物的常压双相工艺流体或工业污水在设备内部的流动过程中,在低频脉动励磁电磁铁3的作用下,工艺流体或工业污水中的磁性固形颗粒将会间歇性地被低频脉动励磁电磁铁3产生的电磁场所吸引,从而被间歇性地吸附,最终聚集到分离器主体1的腔体底部;聚集在腔体底部的磁性固形颗粒在电磁场的强度较低的半个周期内,被第一绞龙21和第二绞龙22从下向上输送(从分离器主体1高度较低的一端向其高度较高的一端输送),最终输送至卸料口16的上方落入卸料口16中,以此完成磁性颗粒双相流体的固液分离。需要注意的是,在上述的连续脉动固液分离的全过程中,必须始终严格控制设备内部的污水的最高液位,使之不超过卸料口16的高度,以防滤清液或污水被泄漏至卸料口16中。可以想到的是,低频脉动励磁电磁铁3所采用的励磁电流不仅可以是前半周期为高电位电流,后半周期的低电位电流的周期性电流,也可以为前半周期为低电位电流,后半周期为高电位电流的周期性电流;且只需满足在一个周期内,具有连续性的高电位电流和低电位电流的变化。

42.具体的,励磁电流可以采用正弦脉动电流,电磁铁的励磁电流与其所激励形成的磁场强度成正比,所以当低频脉动励磁电磁铁3的励磁电流采用正弦脉动电流时,其产生的磁场特性与正弦脉动电流周期性的特点相对应,其中,在正弦脉冲电流的一个周期内,当正弦脉冲电流处于电流强度较大的半个周期内时对应产生较大的磁场强度;当正弦脉冲电流处于电流强度较小的半个周期内时对应产生较小的磁场强度,利用这个特性规律,使驱动源23 在低频脉动励磁电磁铁3产生较大磁场强度的时间段内不进行转动,利用产生的强磁场对污水中的磁性固形颗粒进行吸引聚集,而在低频脉动励磁电磁铁3产生较小磁场的时间段内,使驱动源23驱动第一绞龙21和第二绞龙 22转动,这样,驱动源23、第一绞龙21和第二绞龙22克服的磁场力较小,有利于对腔体底部吸引聚集的磁性固形颗粒进行运输。这里可以使驱动源 23连接脉冲电源,并且使脉冲电源的节奏和频率与低频脉动励磁电磁铁3 的励磁电流的节奏和频率相互协调一致,从而得到上述效果。更优的,可以在上述正弦脉冲电流的电流强度较小的半个周期内,选取电流更小的区间 (例如此半个周期内的中间区段),进一步减小输送组件2对磁性固形颗粒运输时,磁性固形颗粒受到的磁场力,有利于对污水进行固液分离。

43.可以利用“交-直-交”型变频器的甚低频交流输出,经过加载直流偏流,调制为电

磁铁提供0.1hz~0.4hz左右的甚低频脉动励磁电流。

44.参照图1-图4所示,进一步的,分离器主体1包括槽体17和顶盖18,槽体17的两端均连接有端板19,顶盖18设置于槽体17的开口端组成分离器主体1。具体的,分离器主体1包括槽体17,槽体17的两端均连接有端板19,端板19上与第一绞龙21和第二绞龙22的主轴相对应的位置分别开设有供第一绞龙21和第二绞龙22的主轴穿过的通孔,且通孔与第一绞龙 21和第二绞龙22的主轴之间均设置有用于密封的差压转动填料密封函。

45.进一步的,槽体17的横截面呈w形,包括两个沿槽体17的长度方向延伸并相互对称的弧形空间,第一绞龙21和第二绞龙22分别设置于两弧形空间中。具体的,槽体17的横截面呈w形,槽体17内侧的底部为两个沿其长度方向平行延伸的弧形空间,弧形空间的形状与第一绞龙21以及第二绞龙 22的形状和尺寸相对应,当第一绞龙21和第二绞龙22转动时,能够将在磁场作用下吸附聚集到弧形空间底部的磁性固形颗粒刮净并输送至卸料口16中。且内隔板11沿槽体17的长度方向设置在槽体17的中线上,并与顶盖18和端板19连接,将位于其两侧的空间分隔开来形成相互对称的第一腔体12和第二腔体13。

46.进一步的,低频脉动励磁电磁铁3上对称设置有两个在其长度方向上延伸的弧形槽,弧形槽的形状与槽体17的底面形状相对应,槽体17嵌合于弧形槽中。可以想到的是,横截面呈w形的槽体17的底面为具有两个弧形凸起的形状,根据槽体17的这个形状特点,在低频脉动励磁电磁铁3上设置与弧形凸起相对应的弧形槽,这样在低频脉动励磁电磁铁3与槽体17安装在一起时,两者可以结合地更紧密也更稳定,并最大限度减小气隙磁阻,保证固液分离过程稳定顺利地进行。

47.进一步的,污水进口14和滤液出口15均开设于分离器主体1高度较高的一侧。具体的,从分离器主体1较高一端的污水进口14输入的待处理的污水,其依靠流体静压沿第一腔体12的上端流向下端,并在位于腔体下端附近的内隔板11的缺口111处进入第二腔体13中,并沿第二腔体13自下向上流动,最终,固液分离后滤液从卸料口16排出设备外。可以想到的是,污水进口14设置在分离器主体1高度较高的一侧有利于污水进入分离器主体1内部并从第一腔体12进入第二腔体13中;由于污水中的磁性固形颗粒在磁场的作用下会发生沉积,所以腔体中固液分离后的上层液体是更为纯净的,所以将滤液出口15设置于分离器主体1高度较高的一侧,能够更好地实现固液分离后的滤液的排出与收集。

48.进一步的,第一绞龙21和第二绞龙22的螺旋线方向相反。具体的,第一绞龙21和第二绞龙22在驱动源的驱动下同步反向转动,且第一绞龙21 和第二绞龙22为螺旋线方向相反的绞龙,当它们同步反向转动时,可以将第一腔体12和第二腔体13中底部不断被分离出的磁性固形颗粒(固形废物) 同步向上输送至卸料口16连续排出,从而达到连续实现固液分离的技术要求。

49.具体的,第一绞龙21可以是右旋,第二绞龙22可以是左旋。可以想到的是,污水中的磁性固形颗粒被聚集到分离器主体1的腔体底部后,第一绞龙21和第二绞龙22将聚集的磁性固形颗粒从下向上输送至卸料口16中,并且第一绞龙21和第二绞龙22在输送的过程中会对磁性分离工作面(即在磁场作用下,磁性固形颗粒沉积并聚集的面)自动机械刮净,使得装置的磁阻不会增加,磁性吸附过滤效率不会发生大的衰减,能够保持长久稳定的工作状态,减少停机维护的次数,减低保养维护成本和生产成本。

50.同时可以想到的是,本发明的固液分离器没有设置过滤元件和易损的精密零部

件,极大地减小了人工维护成本和耗材消耗成本,并且大幅减小了日常的停机维护保养工作和停机检修频次,从而显著提高了生产线的生产效率以及固液分离其的运行可靠性,适于实用。

51.进一步的,还包括支架4,分离器主体1设置于支架4上,支架4上连接有支撑座41,驱动源23设置于支撑座41上,驱动源23的输出端同轴连接第一绞龙21的一端,第一绞龙21的另一端同轴连接有主动齿轮42,第二绞龙22的一端设置有与主动齿轮42配合使用的从动齿轮43,主动齿轮 42与从动齿轮43啮合。

52.参照图4所示,进一步的,固液分离器工作时的最高液位a低于卸料口 16的高度。

53.进一步的,驱动源23可以是步进电机,且驱动源23采用脉冲电源。具体的,步进电机的输出端连接有摆线针轮减速机并通过联轴器与第一绞龙 21的一端同轴连接。更优的,除了采用步进电机驱动之外,本固液分离器还可以采用伺服电机、电磁离合电机或者允许频繁带载启动的其它类型的电机来实现驱动,如起重电机;也可以采用自带电磁离合器的连续运转电机,此时,电机可以采用普通的工频交流电源,但必须另外提供一个独立的小负荷脉冲电源,来单独控制上述电磁离合电机所自带的电磁离合器的同步脉冲协同动作,以便使其与前述脉动电磁铁的励磁电流相互同步协同

54.实施例二

55.参照图6所示,在实施例一的基础上,进一步的,低频脉动励磁电磁铁3可以采用非对称性甚低频方波脉动电流励磁。可以想到的是,低频脉动励磁电磁铁3的励磁电流不仅可以采用正弦脉动电流,同时也可以采用如非对称性甚低频方波脉动电流进行励磁;但不限于上述两种励磁电流,只需保证电磁铁的励磁电流具有一定的周期性,且励磁电流的一个周期内具有规律性的高电流强度过程和低电流强度过程(对应高磁场强度过程和低磁场强度过程);可以采用可控功率晶闸管固态开关电路调制两路电流大小不同的直流电流,从而获得符合要求的非对称性甚低频方波脉冲励磁电流。

56.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。