1.本发明涉及建筑材料技术领域,具体讲是一种废弃红砖相变骨料的制备方法及废弃红砖相变骨料。

背景技术:

2.一方面,近年来出现的相变储能材料,逐渐成为建筑节能材料的新宠。将相变储能材料掺入到现有的建筑材料中,制成相变储能围护结构,可以大大增强围护结构的吸放热功能,使得少量的材料就可以储存和释放大量的热量,并使其兼具普通建材和相变储能材料两者的特点。

3.另一方面,数量庞大的建筑废弃物的无害化处理或再利用已经成为社会共同关注的焦点。由于旧城区建筑物以砖混结构为主等原因,使得建筑废弃物中废弃红砖比例相对较高。但现有技术中对废弃红砖的处理往往是直接粉碎后掺入砂浆或者混凝土中,而废弃红砖主要以石英、长石、伊利石、高岭石等构成,其中,长石、伊利石、高岭石等矿物导热能力相对于石英而言较差,导致红砖导热能力较低,在具有相变储能材料的围护结构中,不利于环境热量与相变储能材料之间快速进行热交换,储热和释放热的效率低,温度调控效果差。

技术实现要素:

4.本发明要解决的一个技术问题是,提供一种能提升废弃红砖导热系数,增强废弃红砖骨料的导热和相变储热能力的废弃红砖相变骨料的制备方法。

5.本发明的一种技术解决方案是,提供一种废弃红砖相变骨料的制备方法,包括以下步骤:

6.(1)、将剔除杂质后的废弃红砖破碎成颗粒状;

7.(2)、将颗粒状的废弃红砖进行煅烧处理后,随炉冷却至常温备用;

8.(3)、将石蜡加入容器中并加热融化,再将步骤(2)处理后备用的废弃红砖颗粒浸没于液体石蜡中,然后分离吸附有石蜡的废弃红砖颗粒;

9.(4)、降低吸附有石蜡的废弃红砖颗粒的温度使吸附的石蜡处于固体状态;

10.(5)、用水性环氧树脂对步骤(4)石蜡已呈固体状态的吸附有石蜡的废弃红砖颗粒进行包覆,水性环氧树脂固化后得到废弃红砖相变骨料。

11.采用以上步骤后,本发明废弃红砖相变骨料的制备方法具有以下的优点:

12.本发明制备方法的步骤(2)通过对步骤(1)废弃红砖颗粒进行热处理,在热处理温度下废弃红砖颗粒内的硅铝质矿物中的长石等低导热矿物,在红砖中cao即氧化钙、碱、fe2o3即三氧化二铁、tio2即二氧化钛等助融成分作用下,逐步生成石英、莫来石这类高导热矿物,从而提升废弃红砖颗粒导热系数,增强废弃红砖相变骨料的导热能力。

13.用水性环氧树脂对步骤(4)石蜡已呈固体状态的吸附有石蜡的废弃红砖颗粒进行包覆,可以使石蜡不泄漏,从而防止石蜡慢慢地从混凝土或砂浆中漏出而导致砂浆和混凝土性能劣化;同时也防止了石蜡泄漏影响相变骨料和水泥浆体的界面,从而避免界面粘结

力差这一问题,保证本制备方法制备出的兼具普通建材和相变储能材料的废弃红砖相变骨料的具有高的质量。

14.本发明制备方法制备出的废弃红砖相变骨料应用于混凝土时,当环境温度升高时,废弃红砖相变骨料中的石蜡通过热处理后废弃红砖颗粒中高导热率的石英和莫来石等矿物与环境快速产生热交换,由固态变为液态,吸收外界热量,保证室内温度稳定在一定范围内;当外界环境温度降低时,废弃红砖相变骨料中的石蜡由液态转化为固态,释放热量,维持室内温度稳定在一定范围内,能够减少控温设备运行,降低能耗,具有较强的相变储热能力。

15.进一步地,本发明废弃红砖相变骨料的制备方法,还包括步骤(6)、在水性环氧树脂完全固化之前,用粉料对步骤(5)得到的废弃红砖相变骨料进行包覆。采用以上步骤后,既可以使水性环氧树脂包覆的石蜡废弃红砖相变颗粒相互之间容易分离,不易产生团聚现象,使加工过程更方便,又能进一步增大本制备方法制备出的相变骨料外壳的导热性能。

16.进一步地,粉料为石墨粉、碳纳米粉和石墨烯中的一种或多种按任意比例的混合物。采用以上步骤后,这类粉料的导热系数很高,能够快速将热量传递至本制备方法制备出的相变骨料内部的石蜡进行储存,而且本制备方法制备出的相变骨料的导热系数也较高。

17.进一步地,粉料为水泥、粉煤灰和矿粉中的中的一种或多种按任意比例的混合物。采用以上步骤后,这类粉料具有一定的水化活性,可以增大本制备方法制成的相变骨料在混凝土中与水泥浆体的界面结合力,确保渗入本制备方法制备出的相变骨料的混凝土有较好的整体强度,而且这类粉料的导热系数也相对于固化的水性环氧树脂高,可以进一步提升本制备方法制备出相变骨料的整体导热系数。

18.进一步地,步骤(1)中的颗粒直径为2-30mm。采用以上步骤后,本制备方法制备出的相变骨料作为建筑骨料材料的实用性更强,其孔隙率、相变焓和导热系数等参数更适宜于应用在具有储热和放热功能的建筑围护结构中。

19.进一步地,步骤(2)中煅烧温度为1150-1250℃,保温5-30min后随炉冷却。采用以上步骤后,在此优选煅烧温度范围和优选保温时间范围内,废弃红砖颗粒内的硅铝质矿物中的长石等低导热矿物,在红砖中cao即氧化钙、碱、fe2o3即三氧化二铁、tio2即而氧化钛等助融成分作用下,生成石英、莫来石这类高导热矿物概率更高,进一步提升了废弃红砖颗粒导热系数,进一步增强了废弃红砖颗粒的导热能力。

20.进一步地,步骤(3)中废弃红砖颗粒在液体石蜡中浸渍时,封闭容器内的液相石蜡液位上方的真空度为0.001-0.1mpa;浸渍10-60分钟后进行分离。采用以上步骤后,通过设置负压可以尽可能多地排出废弃红砖颗粒孔隙内的气体,使热处理后的废弃红砖颗粒尽可能多地吸附液体石蜡,从而提升本制备方法制备出的相变骨料的相变储热能力。

21.进一步地,步骤(5)中水性环氧树脂a胶和b胶的质量比为3:1;水性环氧树脂固化时间为18-22min。采用以上步骤后,在水性环氧树脂a胶和b胶的质量比范围内,采用以上固化时间,既能使包覆有水性环氧树脂的石蜡废弃红砖颗粒相互之间易于分离,又使石蜡泄漏率降至较低。

22.本发明要解决的另一技术问题是,提供一种能提升废弃红砖导热系数,增强废弃红砖骨料的导热和相变储热能力的废弃红砖相变骨料。

23.本发明的另一种技术解决方案是,提供一种废弃红砖相变骨料,采用以上任何一

种技术方案所述的制备方法制备得到;废弃红砖相变骨料的废弃红砖孔隙率为25.4%-35.1%;石蜡融化温度为21.6-41.4℃;复合材料相变焓为40.13-68.86j/g;导热系数为1.38-1.84w/(m.k);液态石蜡渗漏率为0-0.08%。

24.采用以上结构后,本发明废弃红砖相变骨料具有以下优点:本发明废弃红砖相变骨料具有较高的导热系数和较强的导热能力。废弃红砖相变骨料应用于混凝土时,当环境温度升高时,废弃红砖相变骨料中的石蜡通过热处理后废弃红砖颗粒中高导热率的石英和莫来石等矿物与环境快速产生热交换,由固态变为液态,吸收外界热量,保证室内温度稳定在一定范围内;当外界环境温度降低时,废弃红砖相变骨料中的石蜡由液态转化为固态,释放热量,维持室内温度稳定在一定范围内,能够减少控温设备运行,降低能耗,具有较强的相变储热能力。

25.进一步地,废弃红砖相变骨料的废弃红砖孔隙率为25.4%;石蜡融化温度为21.6-38.1℃;废弃红砖相变骨料相变焓为40.13-49.34j/g;导热系数为1.63-1.84w/(m.k);液态石蜡渗漏率为0-0.05%。采用以上结构后,能进一步增强本发明废弃红砖相变骨料的导热系数、导热能力和相变储热能力。

附图说明

26.图1是对本发明制备方法实施例3的步骤(2)处理后的废弃红砖颗粒的xrd图谱(仅以长石、莫来石和石英为例)。

具体实施方式

27.下面结合附图对本发明的具体实施方式作进一步说明。在此需要声明的是,对于这些具体实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明的各个具体实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

28.本发明为废弃红砖相变骨料的制备方法及废弃红砖相变骨料。

29.不难理解,储能也称蓄能。粉料包覆也称封装。粉料也称粉体。液体也称液相或液态。固体也称固相或固态。制备得到也称制备出的,或称制成的。mm也称毫米。min也称分钟。w/(m.k)也可写为w/m.k。

30.本发明废弃红砖相变骨料的制备方法,包括以下步骤:

31.(1)、将剔除杂质后的废弃红砖破碎成颗粒状。

32.一般可在对废弃红砖进行破碎前除去废弃红砖中的杂质。所述杂质包括水泥硬化物、碎石、卵石、钢筋、弃土中的一种或多种。实际操作中,可人工挑选,只选出废弃的红砖,再将废弃的红砖上的水泥硬化物等人工用泥刀削除即可。当然,也可采用机械吸附设备的磁铁吸附方式先剔除钢筋等钢铁杂质,再用小于废弃红砖块而大于碎石、卵石、弃土的机械筛剔除碎石、卵石、弃土等杂质,再用机械设备如夹具夹紧每块废弃红砖、用钻头等破坏废弃红砖上的水泥硬化物,再筛除破坏成碎块的水泥硬化物。可采用锤式破碎机将废弃红砖破碎成颗粒状。颗粒直径可为2-30mm。

33.(2)、将颗粒状的废弃红砖进行煅烧处理后,随炉冷却至常温备用。

34.煅烧温度优选为1150-1250℃,保温优选为5-30min后随炉冷却。

35.(3)、将石蜡加入容器中并加热融化,再将步骤(2)处理后备用的废弃红砖颗粒浸没于液体石蜡中,然后分离吸附有石蜡的废弃红砖颗粒。

36.废弃红砖颗粒在液体石蜡中浸渍时,可对封闭容器内抽真空,封闭容器内液相石蜡液位上方的真空度可为0.001-0.1mpa。浸渍时间可为10-60分钟,在这个时间范围内,红砖不再吸附石蜡,然后再进行分离,如用筛网过滤吸附有石蜡的红砖颗粒。

37.(4)、降低吸附有石蜡的废弃红砖颗粒的温度使吸附的石蜡处于固体状态。

38.实际操作过程中可将装有吸附有石蜡的红砖颗粒的容器置于冷空调房或冷藏箱内降温。不难理解,经本步骤处理后的已呈固体状态的吸附有石蜡的废弃红砖颗粒,如果有部分颗粒的石蜡相互之间有粘连,人工用手很容易将其分开。当然,也可采用市售的分散机将其分开。

39.(5)、用水性环氧树脂对步骤(4)石蜡已呈固体状态的吸附有石蜡的废弃红砖颗粒进行包覆,水性环氧树脂固化后得到废弃红砖相变骨料。

40.实际操作中,可购买粘性相对低的水性环氧树脂a胶和b胶,不难理解,其中已包含固化剂,水性环氧树脂a胶和b胶的质量比优选为3:1,在常温下进行包覆。不难理解,只要给销售商说明,需要购买粘性相对低的水性环氧树脂a胶和b胶,就能买到粘性相对低的水性环氧树脂a胶和b胶。

41.不难理解,水性环氧树脂固化有两种含义,一种是不包覆粉料的固化,如在常温下固化,水性环氧树脂固化时间优选为18-22min。如果固化后的部分废弃红砖相变骨料的包覆层水性环氧树脂相互之间有粘连,可采用市售的分散机将其分开。

42.或,另一种是包覆粉料后的固化:

43.本发明废弃红砖相变骨料的制备方法,还可包括步骤(6):在水性环氧树脂完全固化之前,用粉料对步骤(5)得到的废弃红砖相变骨料进行包覆,可防止颗粒相互之间的水性环氧树脂粘连。再进行固化,如在常温下固化。

44.粉料可为石墨粉、碳纳米粉和石墨烯中的一种或多种按任意比例的混合物。

45.粉料还可粉料为水泥、粉煤灰和矿粉中的中的一种或多种按任意比例的混合物。

46.实际操作中,可在水性环氧树脂完全固化之前,将步骤(5)得到的废弃红砖相变骨料放入盛有以上粉料的容器中,在粉料中滚动,使其表面包覆一层以上所述的粉料。

47.本发明废弃红砖相变骨料,采用以上任何一种技术方案所述的制备方法制备得到。

48.对本发明方法制备出的未包覆粉料的水性环氧树脂固化后得到的废弃红砖相变骨料进行现有技术的dsc测试,也称差示扫描量热法测试,如所用坩埚可为普通坩埚如铝制坩埚;测试温度范围可为低温(-20℃)-100℃;升降温速率可为5℃/min;气氛可为氮气;设备型号可为netzsch dsc 214;样品形态为选取制备好的未包覆粉料的水性环氧树脂固化后得到的废弃红砖相变骨料即相变废弃红砖颗粒。

49.对本发明方法制备出的未包覆粉料的水性环氧树脂固化后得到废弃红砖相变骨料进行现有技术的导热测试,选取较大的如直径28mm左右的本发明的相变红砖颗粒,表面磨平后,按照gb/t 32064—2015《建筑用材料导热系数和热扩散系数瞬态平面热源测试法》在室温下测试,设备可为湘潭湘仪dre-2c。

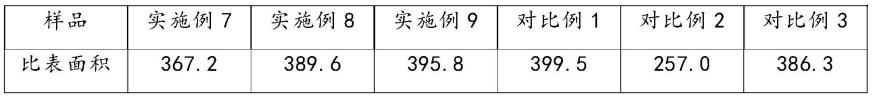

50.其测试结果如下表所示:

[0051][0052]

以上数据表明,废弃红砖相变骨料的废弃红砖孔隙率可为25.4%-35.1%;石蜡融化温度可为21.6-41.4℃;相变骨料相变焓可为40.13-68.86j/g;导热系数可为1.38-1.84w/(m.k);液态石蜡渗漏率可为0-0.08%。

[0053]

以上数据还表明,本发明废弃红砖相变骨料的废弃红砖孔隙率优选为25.4%;石蜡融化温度优选为21.6-38.1℃;相变骨料相变焓优选为40.13-49.34j/g;导热系数为1.63-1.84w/(m.k);液态石蜡渗漏率为0-0.05%。

[0054]

以上数据还表明,没有浸渍石蜡的废弃红砖颗粒是随着孔隙率的增大而导热系数减小的,但浸渍石蜡后,可以增大骨料的导热系数,且随着红砖的孔隙率的增大,相变骨料的相变焓也随之增大,孔隙多,容纳的相变石蜡就多,相变焓就高,储热量也就越高,建筑物内受外界环境温度变化影响就更小。

[0055]

表中选取了5种不同熔化温度的石蜡进行对比试验,说明了吸附石蜡后的骨料,可以储备一定的热量即相变焓,可以起到缓冲的作用,从而使建筑物内的温度不会随着外界环境的变化而产生较大的变化。

[0056]

表中孔隙率分别选取25.4%、30.2%和35.1%,说明本发明废弃红砖相变骨料具有很好的普适性,小孔隙率有好的技术效果,大孔隙率同样有好的技术效果。

[0057]

以上数据支持和证明了以上发明内容中所述的优点即技术效果。

[0058]

下面结合具体实施例对本发明作进一步说明:

[0059]

实施例1

[0060]

本发明废弃红砖相变骨料的制备方法,包括以下步骤:

[0061]

(1)、将剔除杂质后的废弃红砖破碎成颗粒状。

[0062]

在对废弃红砖进行破碎前除去废弃红砖中的杂质。可采用锤式破碎机将废弃红砖破碎成颗粒状。颗粒直径可为2-20mm。

[0063]

(2)、将颗粒状的废弃红砖进行煅烧处理后,随炉冷却至常温备用。

[0064]

煅烧温度优选为1200℃,保温优选为15min后随炉冷却。

[0065]

(3)、将石蜡加入容器中并加热融化,再将步骤(2)处理后备用的废弃红砖颗粒浸没于液体石蜡中,然后分离吸附有石蜡的废弃红砖颗粒。

[0066]

具体操作可为:将石蜡加热至50℃使石蜡融化,废弃红砖颗粒在液体石蜡中浸渍时,可对封闭容器内抽真空,封闭容器内液相石蜡液位上方的真空度可为0.001-0.1mpa,浸渍时间可为50分钟,然后用筛网过滤吸附有石蜡的红砖颗粒。

[0067]

(4)、降低吸附有石蜡的废弃红砖颗粒的温度使吸附的石蜡处于固体状态。

[0068]

将装有吸附有石蜡的红砖颗粒的容器置于冷空调房内降温使石蜡处于固体状态。有粘连的石蜡人工用手将其分开或用市售的分散机将其分开。

[0069]

(5)、用水性环氧树脂对步骤(4)石蜡已呈固体状态的吸附有石蜡的废弃红砖颗粒进行包覆,水性环氧树脂固化后得到废弃红砖相变骨料。

[0070]

可采用购买的粘性相对低的水性环氧树脂a胶和b胶,水性环氧树脂a胶和b胶的质量比优选为3:1,在常温下进行包覆。

[0071]

本实施例1所述的固化即,一种是不包覆粉料的固化:在常温下固化,水性环氧树脂固化时间为18min。固化后的部分废弃红砖相变骨料的包覆层的水性环氧树脂相互之间有粘连的,可采用市售的分散机将其分开。

[0072]

本实施1制备方法制成的废弃红砖相变骨料的废弃红砖孔隙率为35.1%;石蜡融化温度为29.2℃;相变骨料相变焓为56.48j/g;导热系数为1.57w/(m.k);液态石蜡渗漏率为0.05%。

[0073]

实施例2

[0074]

本发明废弃红砖相变骨料的制备方法,包括以下步骤:

[0075]

(1)、将剔除杂质后的废弃红砖破碎成颗粒状。

[0076]

在对废弃红砖进行破碎前除去废弃红砖中的杂质。可采用锤式破碎机将废弃红砖破碎成颗粒状。颗粒直径可为15-25mm。

[0077]

(2)、将颗粒状的废弃红砖进行煅烧处理后,随炉冷却至常温备用。

[0078]

煅烧温度优选为1250℃,保温优选为50min后随炉冷却。

[0079]

(3)、将石蜡加入容器中并加热融化,再将步骤(2)处理后备用的废弃红砖颗粒浸没于液体石蜡中,然后分离吸附有石蜡的废弃红砖颗粒。

[0080]

具体操作可为:将石蜡加热至50℃使石蜡融化,废弃红砖颗粒在液体石蜡中浸渍时,可对封闭容器内抽真空,封闭容器内液相石蜡液位上方的真空度可为0.001-0.1mpa,浸渍时间可为50分钟,然后用筛网过滤吸附有石蜡的红砖颗粒。

[0081]

(4)、降低吸附有石蜡的废弃红砖颗粒的温度使吸附的石蜡处于固体状态。

[0082]

将装有吸附有石蜡的红砖颗粒的容器置于冷空调房内降温使石蜡处于固体状态。有粘连的石蜡采用市售的分散机将其分开。

[0083]

(5)、用水性环氧树脂对步骤(4)石蜡已呈固体状态的吸附有石蜡的废弃红砖颗粒进行包覆,水性环氧树脂固化后得到废弃红砖相变骨料。

[0084]

采用购买的粘性相对低的水性环氧树脂a胶和b胶,水性环氧树脂a胶和b胶的质量比优选为3:1,在常温下进行包覆。本实施例2所述的固化即,另一种是包覆粉料后的固化:

[0085]

步骤(6)、在水性环氧树脂完全固化之前,用粉料对步骤(5)得到的废弃红砖相变

骨料进行包覆,可放入盛有粉料的容置中,在粉料中滚动,使其表面包覆一层粉料,粉料可为水泥。再在常温下固化,水性环氧树脂固化时间可为22min。

[0086]

本实施2制备方法制成的废弃红砖相变骨料的废弃红砖孔隙率为30.2%;石蜡融化温度为29.2℃;复合材料相变焓为48.80j/g;导热系数为1.65w/(m.k);液态石蜡渗漏率为0.02%。

[0087]

实施例3

[0088]

本发明废弃红砖相变骨料的制备方法,包括以下步骤:

[0089]

(1)、将剔除杂质后的废弃红砖破碎成颗粒状。

[0090]

在对废弃红砖进行破碎前除去废弃红砖中的杂质。可采用锤式破碎机将废弃红砖破碎成颗粒状。颗粒直径可为15-30mm。

[0091]

(2)、将颗粒状的废弃红砖进行煅烧处理后,随炉冷却至常温备用。

[0092]

煅烧温度优选为1150℃,保温优选为30min后随炉冷却。

[0093]

如图1所示,对本实施例3步骤(2)煅烧处理后的颗粒状的废弃红砖颗粒,进行现有技术的xrd测试或称x射线衍射,从其xrd图谱上,可以看出废弃红砖颗粒在热处理过程中,在红砖颗粒中的cao即氧化钙、碱、fe2o3即三氧化二铁、tio2即二氧化钛等助融成分作用下,主要由长石等低导热矿物逐渐转化为石英和莫来石等高导热矿物,从而提升了废弃红砖颗粒的导热系数。如本实施例3对废弃红砖颗粒进行热处理后,通过对孔隙率为25.4%的废弃红砖颗粒热处理前后进行了导热系数测试,处理前的废弃红砖颗粒的导热系数为0.42w/(mk),处理后废弃红砖颗粒的导热系数1.9w/(mk)。

[0094]

(3)、将石蜡加入容器中并加热融化,再将步骤(2)处理后备用的废弃红砖颗粒浸没于液体石蜡中,然后分离吸附有石蜡的废弃红砖颗粒。

[0095]

具体操作可为,将石蜡加热至50℃使石蜡融化,废弃红砖颗粒在液体石蜡中浸渍时,可对封闭容器内抽真空,封闭容器内液相石蜡液位上方的真空度可为0.001-0.1mpa,浸渍时间可为40分钟,然后用筛网过滤吸附有石蜡的红砖颗粒。

[0096]

(4)、降低吸附有石蜡的废弃红砖颗粒的温度使吸附的石蜡处于固体状态。

[0097]

将装有吸附有石蜡的红砖颗粒的容器置于冷空调房内降温使石蜡处于固体状态。有粘连的石蜡采用市售的分散机将其分开。

[0098]

(5)、用水性环氧树脂对步骤(4)石蜡已呈固体状态的吸附有石蜡的废弃红砖颗粒进行包覆,水性环氧树脂固化后得到废弃红砖相变骨料。

[0099]

采用购买的粘性相对低的水性环氧树脂a胶和b胶,水性环氧树脂a胶和b胶的质量比优选为3:1,在常温下进行包覆。本实施例3所述的固化即,另一种是包覆粉料后的固化:

[0100]

步骤(6)、在水性环氧树脂完全固化之前,用粉料对步骤(5)得到的废弃红砖相变骨料进行包覆,可放入盛有粉料的容置中,在粉料中滚动,使其表面包覆一层粉料,粉料可为石墨粉、碳纳米粉和石墨烯按任意比例的混合物。再在常温下固化,水性环氧树脂固化时间可为20min。

[0101]

本实施3制备方法制成的废弃红砖相变骨料的废弃红砖孔隙率为25.4%;石蜡融化温度为21.6℃;复合材料相变焓为40.13j/g;导热系数为1.84w/(m.k);液态石蜡渗漏率为0.05%。

[0102]

以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域的技术

人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。