1.本发明涉及半导体技术领域,尤其涉及一种复合衬底的制备方法。

背景技术:

2.碳化硅单晶衬底制作的器件具有耐高温、耐高压、高频、大功率、抗辐射、效率高等优势,在射频、新能源汽车等领域具有重要的应用价值。

3.碳化硅单晶衬底的常规制造方法包括以下流程:利用物理气相传输法生长碳化硅单晶,得到碳化硅单晶的晶锭;加工晶锭的外周,得到所需要的直径和表面质量,再将晶锭切成薄片,将薄片研磨、抛光至所需要的厚度和平整度,得到最终的碳化硅单晶衬底。物理气相传输方法生长碳化硅单晶效率很低,导致单一碳化硅单晶衬底成本很高。

4.一种降低碳化硅衬底的成本的方案是采用复合衬底结构:在价格较低的支撑衬底上键合一单晶碳化硅薄层。该方案需要分别加工低质量衬底和高质量衬底的表面使其表面质量满足键合的要求,然后进行键合。高质量的表面加工存在一定的复杂度和难度。另外,该方案会形成键合界面层,键合界面层可能会对衬底的垂直导电产生负面影响。

5.cn114746980a公开了一种复合衬底的制造方法:利用离子注入在高质量单晶衬底中形成预埋的弱化层;利用cvd方法在单晶衬底表面沉积低质量晶体层或者多晶层;沿着弱化层分离从而得到复合衬底。该方法存在的问题是:由于cvd工艺温度较高,预埋的弱化层可能会在cvd的工艺过程中就提前裂开,造成cvd过程不得不中断。

6.cn112701033a公开了一种复合衬底的制备方法、复合衬底及复合薄膜,其中复合衬底的制备方法包括:对单晶硅衬底进行清洗,获得具有洁净表面的单晶硅衬底层;在单晶硅衬底层的洁净表面上生长多晶硅,并执行平坦化工艺,形成第一多晶硅层;将激光聚焦在第一多晶硅层靠近单晶硅衬底层的侧面上,直至形成单晶硅融合层,停止激光聚焦,得到复合衬底;其中,复合衬底从下至上依次包括单晶硅衬底层、单晶硅融合层以及第二多晶硅层。采用前述的方案,通过调整激光的功率、焦距以及位置,准确的控制单晶硅融合区域的位置、分布和大小,从而可根据单晶硅衬底层和多晶硅层的实际情况对目标界面处的目标区域的键合力进行改善,提高多晶硅在硅衬底上沉积的粘附性。但上述制备方法的制备效率较低。

7.因此,开发一种新的复合衬底的制备方法,提高复合衬底的制造效率和质量具有重要意义。

技术实现要素:

8.鉴于现有技术中存在的问题,本发明提供一种复合衬底的制备方法,通过在高质量单晶衬底上生长低质量晶体层,可提高复合衬底的制造效率,而且采用激光冷裂切割处理,得到了具有很薄的高质量单晶衬底的复合衬底,所述复合衬底质量高,应用范围广。

9.为达此目的,本发明采用以下技术方案:本发明提供一种复合衬底的制备方法,所述制备方法包括如下步骤:

(1)单晶衬底作为籽晶,在其中一个表面生长晶体层,得到单晶衬底与晶体层组成的复合晶体层结构;(2)激光照射所述复合晶体层结构,在所述复合晶体层结构的单晶衬底内部形成改质面;施加外力,将单晶衬底沿着改质面断开,得到复合衬底。

10.本发明所述的复合衬底的制备方法中的单晶衬底是高质量单晶衬底,其中有较少的微管、位错、相变、多晶夹杂等缺陷,该高质量单晶衬底作为低质量晶体层的生长基础,在其si面或者c面上生长一层低质量晶体层,该低质量晶体层中允许含有较多的微管、位错、相变、多晶夹杂等缺陷,而且可以是单晶或多晶;之后采用激光照射单晶衬底与晶体层组成的复合晶体层结构,激光可以从单晶衬底的另一个表面照射,也可以从复合晶体层结构的低质量晶体层的表面照射,只要控制好激光聚焦深度,即可在所述复合晶体层结构的单晶衬底内部形成改质面,之后沿着改质面将单晶衬底断开,得到具有很薄的高质量单晶衬底和特定厚度的低质量晶体层的复合衬底。本发明所述制备方法可以提高复合衬底的制造效率和质量。

11.本发明所述制备方法是在高质量单晶衬底上生长一层低质量晶体层,不会形成键合界面层,因此,不会对高质量单晶衬底的垂直导电产生负面影响。

12.优选地,步骤(1)所述单晶衬底为碳化硅衬底。

13.优选地,所述单晶衬底的厚度为150~1000μm,例如可以是150μm、200μm、400μm、700μm、900μm或1000μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.优选地,所述单晶衬底的晶型包括4h或6h。

15.优选地,所述单晶衬底生长晶体层的面包括si面或c面。

16.优选地,所述单晶衬底的直径为2~8寸,例如可以是2寸、3寸、4寸、5寸、6寸或8寸等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.优选地,步骤(1)所述单晶衬底的{0001}晶面和单晶衬底的表面之间的夹角为0

°

~8

°

,例如可以是0

°

、1

°

、1.5

°

、2

°

、3

°

、5

°

或8

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.本发明优选步骤(1)所述单晶衬底的{0001}晶面和单晶衬底的表面之间的夹角为0

°

~8

°

,是因为利用激光照射晶体时,会在其中产生裂纹。晶体的{1100}、{1120}晶面的断裂韧性约为{0001}面的1.5倍,因此,裂纹呈现向{0001}晶面扩展的趋势。也就是说,上述改质面大致平行于{0001}晶面。

19.假设高质量单晶衬底1的{0001}晶面和衬底表面的夹角是θ(即偏轴θ),在对改质面研磨抛光时,调整研磨抛光的基准平面和改质面的夹角为θ,可使得研磨抛光后的衬底仍然是偏轴θ,0

°

~8

°

。

20.优选地,步骤(1)所述晶体层包括单晶或多晶。

21.优选地,所述复合晶体层结构中晶体层的厚度为100~1000μm,例如可以是100μm、300μm、500μm、700μm、900μm或1000μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,步骤(1)所述晶体层的生长方法包括物理气相传输法、溶液法或高温化学气相沉积法中的任意一种。

23.优选地,所述晶体层的生长速率为300~5000μm/h,例如可以是300μm/h、400μm/h、500μm/h、600μm/h、700μm/h、800μm/h、900μm/h、1000μm/h、2000μm/h、3000μm/h、4000μm/h、4500μm/h或5000μm/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.一般而言,生长晶体层的质量随着生长速率的提高而降低。因此,低质量晶体层生长可采用较高的生长速度,晶体中允许含有较多的微管、位错、相变、多晶夹杂等缺陷,甚至可以从单晶过渡为多晶。本发明优选所述晶体层的生长速率为300~5000μm/h,当生长速率较低,所述复合衬底的制备时间长,制备效率低;当生长速率较高,晶体层中会出现杂质或孔洞等,得到的复合衬底质量差。

25.优选地,步骤(2)所述激光照射之前,对复合晶体层结构中要进行激光照射的表面进行研磨抛光,以保证激光能够将尽可能多的能量穿透该表面,聚焦于改质面。

26.优选地,步骤(2)所述激光为脉冲激光。

27.优选地,所述脉冲激光包括固态激光或光纤激光。

28.优选地,所述脉冲激光的脉冲宽度为100~300fs,例如可以是100fs、120fs、150fs、200fs、240fs或300fs等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.本发明优选所述脉冲激光的脉冲宽度为100~300fs,当脉冲宽度过小,不能将单晶衬底沿着改质面很好地切割下来;当脉冲宽度过大,会导致改质面上产生裂纹,严重影响到复合衬底的质量。

30.优选地,所述激光照射的扫描路径包括平行直线、同心圆、弯折线或曲线中的任意一种。

31.优选地,步骤(2)所述激光照射的扫描路径为:将相互平行的扫描路径从头至尾每n个分为一组,假设分成m组,依次扫描第1至m组的第1个扫描路径、第1至m组的第2个扫描路径、第1至m组的第3个扫描路径

……

依次类推,直至所有路径都被扫描。连续的两个路径的扫描方向可以相同,也可以相反。

32.本发明优化激光扫描路径的目的是,使得晶体内由于激光照射产生的内应力尽量均匀分布,防止或减少应力过于集中造成的改质面断开后的衬底翘曲、变形。

33.优选地,对步骤(2)所得复合衬底的改质面进行研磨抛光,以达到所需要的表面质量。

34.优选地,所述单晶衬底沿着改质面断开后的剩余部分,经表面研磨抛光后,重新作为籽晶使用。

35.优选地,步骤(2)所述复合衬底经过研磨抛光后,其中的单晶衬底的厚度为1~50μm,例如可以是1μm、5μm、10μm、20μm、30μm、40μm或50μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.作为本发明优选的技术方案,所述制备方法包括如下步骤:(1)单晶衬底作为籽晶,在其中一个表面生长晶体层,得到单晶衬底与晶体层组成的复合晶体层结构;其中,晶体层的厚度为100~1000μm;所述单晶衬底为碳化硅衬底,厚度为150~1000μm,晶型包括4h或6h;所述单晶衬底生长晶体层的面包括si面或c面;所述单晶衬底的{0001}晶面和单晶衬底的表面之间的夹

角为0

°

~8

°

;所述晶体层包括单晶或多晶;所述晶体层的生长方法包括物理气相传输法、溶液法或高温化学气相沉积法中的任意一种;所述晶体层的生长速率为300~5000μm/h;(2)对复合晶体层结构中要进行激光照射的表面进行研磨抛光后,激光照射所述复合晶体层结构,在所述复合晶体层结构的单晶衬底内部形成改质面;施加外力,将单晶衬底沿着改质面断开,经过表面研磨抛光后,得到单晶衬底的厚度为1~50μm的复合衬底;所述激光为脉冲激光;所述脉冲激光包括固态激光或光纤激光;所述脉冲激光的脉冲宽度为100~300fs;所述激光照射的扫描路径包括平行直线、同心圆、弯折线或曲线中的任意一种;所述激光照射的扫描路径为:将相互平行的扫描路径从头至尾每n个分为一组,假设分成m组,依次扫描第1至m组的第1个扫描路径、第1至m组的第2个扫描路径、第1至m组的第3个扫描路径

……

依次类推,直至所有路径都被扫描;所述复合衬底经过研磨抛光后,其中单晶衬底的厚度为1~50μm;所述单晶衬底沿着改质面断开后的剩余部分,经表面研磨抛光后,重新作为籽晶使用。

37.与现有技术相比,本发明至少具有以下有益效果:(1)本发明提供的复合衬底的制备方法操作简单,在高质量单晶衬底上生长一层低质量晶体层,不会形成键合界面层,不会对高质量单晶衬底的垂直导电产生负面影响;(2)本发明提供的复合衬底的制备方法通过激光切割去除高质量单晶衬底,可以制备得到具有很薄的高质量单晶衬底的复合衬底,制备效率高且复合衬底的质量高。

附图说明

38.图1是实施例1提供的复合衬底的制备方法的示意图。

39.图2是实施例1中改质面示意图。

40.图3是实施例1中激光照射的扫描路径的示意图。

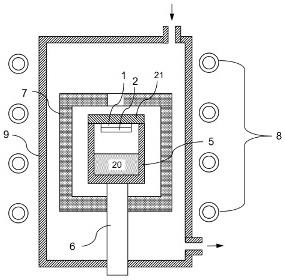

41.图4是实施例1中感应加热物理气相传输法生长晶体的装置示意图。

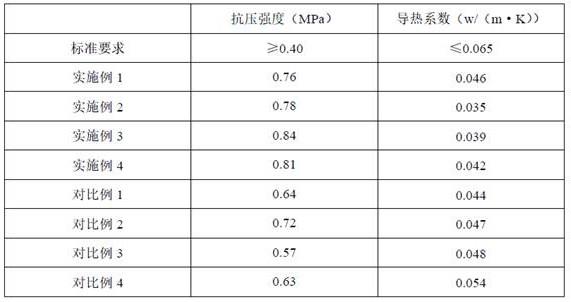

42.图5是实施例2提供的复合衬底的制备方法的示意图。

43.图6是实施例2中激光照射的扫描路径的示意图。

44.图7是实施例2中电阻加热物理气相传输法生长晶体的装置示意图。

45.图8是实施例3中激光照射的扫描路径的示意图。

46.图9是实施例3中感应加热溶液法生长晶体的装置示意图。

47.图10是实施例4中电阻加热溶液法生长晶体的装置示意图。

48.图11是实施例5中感应加热高温化学气相沉积法生长晶体的装置示意图。

49.图12是实施例6中电阻加热高温化学气相沉积法生长晶体的装置示意图。

50.图中:1-单晶衬底;101-留在复合衬底上的单晶衬底;102-沿着改质面断开后的剩余部分;2-晶体层;20-碳化硅粉料;21-坩埚盖;3-石墨托;4-籽晶杆;40-激光;5-石墨坩埚;6-坩埚托;7-隔热箱;8-感应加热线圈;9-腔室;10-反应室;11-电阻加热器。

具体实施方式

51.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

52.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

53.实施例1本实施例提供一种复合衬底的制备方法,所述制备方法的示意图如图1所示,包括如下步骤:(1)单晶衬底1作为籽晶,在其中一个表面生长晶体层2,得到单晶衬底1与晶体层2组成的复合晶体层结构;其中,晶体层2的厚度为350μm;所述单晶衬底1为碳化硅衬底,厚度为500μm,晶型为4h;所述单晶衬底1生长晶体层2的面为si面;所述单晶衬底1的{0001}晶面和单晶衬底1的表面之间的夹角为4

°

,即偏轴4

°

;所述晶体层2为单晶;所述晶体层2的生长方法为物理气相传输法;所述晶体层2的生长速率为3000μm/h;(2)对复合晶体层结构中要进行激光照射的表面进行研磨抛光后,激光40照射所述复合晶体层结构中单晶衬底1的另一个表面,在所述复合晶体层结构的单晶衬底1内部形成改质面;改质面示意图如图2所示;施加外力,将单晶衬底1沿着改质面断开,并对改质面进行研磨抛光后,得到留在复合衬底上的单晶衬底101的厚度为2μm的复合衬底;在对改质面研磨抛光时,调整研磨抛光的基准平面和改质面的夹角为4

°

,使得研磨抛光后的衬底仍然偏轴4

°

;所述激光40为脉冲激光;所述脉冲激光为固态激光;所述脉冲激光的脉冲宽度为200fs;所述激光照射的扫描路径为:将相互平行的扫描路径从头至尾每n个分为一组,假设分成m组,依次扫描第1至m组的第1个扫描路径、第1至m组的第2个扫描路径、第1至m组的第3个扫描路径

……

依次类推,直至所有路径都被扫描;具体而言,其扫描顺序为:1-1、2-1、3-1、4-1、1-2、2-2、3-2、4-2、1-3、2-3、3-3、

……

;连续的两个扫描路径的扫描方向相反,示意图如图3所示;所述单晶衬底1沿着改质面断开后的剩余部分102,经表面研磨抛光后,重新作为籽晶使用。

54.本实施例在感应加热物理气相传输法生长晶体的装置内进行,所述装置的结构示意图如图4所示,包括石墨坩埚5、单晶衬底1、坩埚盖21、坩埚托6、隔热箱7、感应加热线圈8和腔室9;所述腔室9具有至少一个抽气口和至少一个进气口。所述石墨坩埚5内装有碳化硅粉料20。

55.坩埚盖21和单晶衬底1连接,单晶衬底1其中一个表面和碳化硅粉料20相对。坩埚托6承托着石墨坩埚5,带动石墨坩埚5旋转或在竖直方向上运动。石墨坩埚5外侧包围有隔热箱7,隔热箱7在腔室9中,腔室9外周设置有感应加热线圈8。感应加热线圈8是螺旋状的,电流频率为8khz,线圈是中空的,可通水冷却。通电的感应加热线圈8加热坩埚中的碳化硅粉料20,使得碳化硅粉料20升华。坩埚托6穿过腔室9的壁。

56.实施例2本实施例提供一种复合衬底的制备方法,所述制备方法的示意图如图5所示,包括如下步骤:(1)单晶衬底1作为籽晶,在其中一个表面生长晶体层2,得到单晶衬底1与晶体层2

组成的复合晶体层结构;其中,晶体层2的厚度为200μm;所述单晶衬底1为碳化硅衬底,厚度为200μm,晶型为6h;所述单晶衬底1生长晶体层2的面为c面;所述单晶衬底1的{0001}晶面和单晶衬底1的表面之间的夹角为8

°

,即偏轴8

°

;所述晶体层2为多晶;所述晶体层2的生长方法为物理气相传输法;所述晶体层2的生长速率为300μm/h;(2)对复合晶体层结构中要进行激光照射的表面进行研磨抛光后,40激光照射所述复合晶体层结构中晶体层2的表面,在所述复合晶体层结构的单晶衬底1内部形成改质面;施加外力,将单晶衬底1沿着改质面断开,并对改质面进行研磨抛光后,得到留在复合衬底上的单晶衬底101的厚度为10μm的复合衬底;在对改质面研磨抛光时,调整研磨抛光的基准平面和改质面的夹角为8

°

,使得研磨抛光后的衬底仍然偏轴8

°

;所述激光40为脉冲激光;所述脉冲激光为光纤激光;所述脉冲激光的脉冲宽度为100fs;所述激光照射的扫描路径是一系列相互平行的直线,相邻路径之间的间距保持不变;每个路径的扫描方向是相反的,其扫描路径是从上至下依次扫描每条路径,示意图如图6所示;所述单晶衬底1沿着改质面断开后的剩余部分102,经表面研磨抛光后,重新作为籽晶使用。

57.本实施例在电阻加热物理气相传输法生长晶体的装置内进行,所述装置的结构示意图如图7所示,包括石墨坩埚5、单晶衬底1、坩埚盖21、坩埚托6、隔热箱7、电阻加热器11和腔室9;所述腔室9具有至少一个抽气口和至少一个进气口。所述石墨坩埚5内装有碳化硅粉料20。

58.坩埚盖21和单晶衬底1连接,单晶衬底1其中一个表面和碳化硅粉料20相对。坩埚托6承托着石墨坩埚5,带动石墨坩埚5旋转或在竖直方向上运动。石墨坩埚5外侧包围有电阻加热器11,被隔热箱7包围。电阻加热器11是石墨加热器,通电的石墨加热器加热石墨坩埚5中的碳化硅粉料20,使得碳化硅粉料20升华。坩埚托6穿过腔室9的壁。

59.实施例3本实施例提供一种复合衬底的制备方法,所述制备方法包括如下步骤:(1)单晶衬底1作为籽晶,在其中一个表面生长晶体层2,得到单晶衬底1与晶体层2组成的复合晶体层结构;其中,晶体层2的厚度为100μm;所述单晶衬底1为碳化硅衬底,厚度为1000μm,晶型为4h;所述单晶衬底1生长晶体层2的面为c面;所述单晶衬底1的{0001}晶面和单晶衬底1的表面之间的夹角为0

°

,即偏轴0

°

;所述晶体层2为多晶;所述晶体层2的生长方法为溶液法;所述晶体层2的生长速率为5000μm/h;(2)对复合晶体层结构中要进行激光照射的表面进行研磨抛光后,激光照射所述复合晶体层结构,在所述复合晶体层结构的单晶衬底1内部形成改质面;施加外力,将单晶衬底1沿着改质面断开,并对改质面进行研磨抛光后,得到留在复合衬底上的单晶衬底101的厚度为46μm的复合衬底;在对改质面研磨抛光时,调整研磨抛光的基准平面和改质面的夹角为0

°

,使得研磨抛光后的衬底仍然偏轴0

°

;

所述激光为脉冲激光;所述脉冲激光为固态激光;所述脉冲激光的脉冲宽度为300fs; 所述激光照射的扫描路径是一系列相互平行的直线,相邻路径之间的间距保持不变;每个路径的扫描方向是相同的,其扫描路径是从上至下依次扫描每条路径,示意图如图8所示;所述单晶衬底1沿着改质面断开后的剩余部分102,经表面研磨抛光后,重新作为籽晶使用。

60.本实施例在感应加热溶液法生长晶体的装置内进行,所述装置的结构示意图如图9所示,包括石墨坩埚5、籽晶杆4、石墨托3、单晶衬底1、坩埚托6、隔热箱7、感应加热线圈8、腔室9。腔室9具有至少一个抽气口和至少一个进气口。石墨坩埚5内容纳助溶剂溶液。

61.籽晶杆4和石墨托3连接,石墨托3底部可以连接复合籽晶,籽晶杆4可旋转和在竖直方向上运动。坩埚托6承托着石墨坩埚5,可带动石墨坩埚5旋转和在竖直方向上运动。石墨坩埚5外侧包围有隔热箱7,隔热箱7外周设置有感应加热线圈8。感应加热线圈8是螺旋状的,电流频率为3khz,线圈是中空的,可通水冷却。通电的感应加热线圈8将石墨坩埚5中的助熔剂加热熔化。腔室9为晶体生长提供气氛环境。籽晶杆4、坩埚托6穿过腔室9的壁。

62.实施例4本实施例提供一种复合衬底的制备方法,所述制备方法包括如下步骤:(1)单晶衬底1作为籽晶,在其中一个表面生长晶体层2,得到单晶衬底1与晶体层2组成的复合晶体层结构;其中,晶体层2的厚度为100μm;所述单晶衬底1为碳化硅衬底,厚度为150μm,晶型为4h;所述单晶衬底1生长晶体层2的面为si面;所述单晶衬底1的{0001}晶面和单晶衬底1的表面之间的夹角为3

°

,即偏轴3

°

;所述晶体层2为单晶;所述晶体层2的生长方法为溶液法;所述晶体层2的生长速率为2400μm/h;(2)对复合晶体层结构中要进行激光照射的表面进行研磨抛光后,激光照射所述复合晶体层结构,在所述复合晶体层结构的单晶衬底1内部形成改质面;施加外力,将单晶衬底1沿着改质面断开,并对改质面进行研磨抛光后,得到留在复合衬底上的单晶衬底101的厚度为1μm的复合衬底;在对改质面研磨抛光时,调整研磨抛光的基准平面和改质面的夹角为3

°

,使得研磨抛光后的衬底仍然偏轴3

°

;所述激光为脉冲激光;所述脉冲激光为光纤激光;所述脉冲激光的脉冲宽度为160fs;所述激光照射的扫描路径是一系列相互平行的直线,相邻路径之间的间距保持不变;每个路径的扫描方向是相同的;其扫描路径是从上至下依次扫描每条路径;所述单晶衬底1沿着改质面断开后的剩余部分102,经表面研磨抛光后,重新作为籽晶使用。

63.本实施例在电阻加热溶液法生长晶体的装置内进行,所述装置的结构示意图如图10所示,包括石墨坩埚5、籽晶杆4、石墨托3、单晶衬底1、坩埚托6、隔热箱7、电阻加热器11、腔室9。腔室9具有至少一个抽气口和至少一个进气口。石墨坩埚5内容纳助溶剂溶液。

64.籽晶杆4和石墨托3连接,石墨托3底部可以连接复合籽晶,籽晶杆4可旋转和在竖直方向上运动。坩埚托6承托着石墨坩埚5,可带动石墨坩埚5旋转和在竖直方向上运动。石墨坩埚5外侧包围有电阻加热器11,被隔热箱7包围。电阻加热器11是石墨加热器,通电的石

墨加热器将石墨坩埚5中的助熔剂加热熔化。腔室9为晶体生长提供气氛环境。籽晶杆4、坩埚托6穿过腔室9的壁。

65.实施例5本实施例提供一种复合衬底的制备方法,所述制备方法包括如下步骤:(1)单晶衬底1作为籽晶,在其中一个表面生长晶体层2,得到单晶衬底1与晶体层2组成的复合晶体层结构;其中,晶体层2的厚度为750μm;所述单晶衬底1为碳化硅衬底,厚度为630μm,晶型为6h;所述单晶衬底1生长晶体层2的面为si面;所述单晶衬底1的{0001}晶面和单晶衬底1的表面之间的夹角为5

°

,即偏轴5

°

;所述晶体层2为多晶;所述晶体层2的生长方法为高温化学气相沉积法;所述晶体层2的生长速率为500μm/h;(2)对复合晶体层结构中要进行激光照射的表面进行研磨抛光后,激光照射所述复合晶体层结构,在所述复合晶体层结构的单晶衬底1内部形成改质面;施加外力,将单晶衬底1沿着改质面断开,并对改质面进行研磨抛光后,得到留在复合衬底上的单晶衬底101的厚度为24μm的复合衬底;在对改质面研磨抛光时,调整研磨抛光的基准平面和改质面的夹角为5

°

,使得研磨抛光后的衬底仍然偏轴5

°

;所述激光为脉冲激光;所述脉冲激光为固态激光;所述脉冲激光的脉冲宽度为160fs;所述激光照射的扫描路径是一系列相互平行的直线,相邻路径之间的间距保持不变;每个路径的扫描方向是相反的;其扫描路径是从上至下依次扫描每条路径;所述单晶衬底1沿着改质面断开后的剩余部分102,经表面研磨抛光后,重新作为籽晶使用。

66.本实施例在感应加热高温化学气相沉积法生长晶体的装置内进行,所述装置的结构示意图如图11所示,包括籽晶杆4、石墨托3、单晶衬底1、反应室10、隔热箱7、感应加热线圈8、腔室9。腔室9具有至少一个抽气口和至少一个进气口。

67.籽晶杆4和石墨托3连接,石墨托3底部可以连接复合籽晶,籽晶杆4可旋转和在竖直方向上运动。反应室10材料为石墨,外侧包围有隔热箱7,隔热箱7在腔室9中,腔室9外周设置有感应加热线圈8。感应加热线圈8是螺旋状的,电流频率为20khz,线圈是中空的,可通水冷却。籽晶杆4穿过腔室9的壁。通电的感应加热线圈8将反应室10加热至晶体生长的温度。

68.腔室9进气口充入反应气体,反应气体包括硅源气体和碳源气体,硅源气体是硅烷,碳源气体是丙烷。

69.实施例6本实施例提供一种复合衬底的制备方法,所述制备方法包括如下步骤:(1)单晶衬底1作为籽晶,在其中一个表面生长晶体层2,得到单晶衬底1与晶体层2组成的复合晶体层结构;其中,晶体层2的厚度为330μm;所述单晶衬底1为碳化硅衬底,厚度为670μm,晶型为4h;所述单晶衬底1生长晶体层2的面为si面;所述单晶衬底1的{0001}晶面和单晶衬底1的表面之间的夹角为7

°

,即偏轴7

°

;所述晶体层2为单晶;所述晶体层2的生长方法为高温化学气相沉积法;所述晶体

层2的生长速率为800μm/h;(2)对复合晶体层结构中要进行激光照射的表面进行研磨抛光后,激光照射所述复合晶体层结构,在所述复合晶体层结构的单晶衬底1内部形成改质面;施加外力,将单晶衬底1沿着改质面断开,并对改质面进行研磨抛光后,得到留在复合衬底上的单晶衬底101的厚度为41μm的复合衬底;在对改质面研磨抛光时,调整研磨抛光的基准平面和改质面的夹角为7

°

,使得研磨抛光后的衬底仍然偏轴7

°

;所述激光为脉冲激光;所述脉冲激光为固态激光;所述脉冲激光的脉冲宽度为140fs;所述激光照射的扫描路径为:将相互平行的扫描路径从头至尾每n个分为一组,假设分成m组,依次扫描第1至m组的第1个扫描路径、第1至m组的第2个扫描路径、第1至m组的第3个扫描路径

……

依次类推,直至所有路径都被扫描;具体而言,其扫描顺序为:1-1、2-1、3-1、4-1、1-2、2-2、3-2、4-2、1-3、2-3、3-3、

……

;连续的两个扫描路径的扫描方向相反;所述单晶衬底1沿着改质面断开后的剩余部分102,经表面研磨抛光后,重新作为籽晶使用。

70.本实施例在电阻加热高温化学气相沉积法生长晶体的装置内进行,所述装置的结构示意图如图12所示,包括籽晶杆4、石墨托3、单晶衬底1、反应室10、隔热箱7、电阻加热器11、腔室9。腔室9具有至少一个抽气口和至少一个进气口。

71.籽晶杆4和石墨托3连接,石墨托3底部可以连接复合籽晶,籽晶杆4可旋转和在竖直方向上运动。反应室10材料为石墨,外侧设置有电阻加热器11,电阻加热器11在隔热箱7中,隔热箱7在腔室9中。籽晶杆4穿过腔室9的壁。电阻加热器11是石墨加热器,通电的石墨加热器将将反应室10加热至晶体生长的温度。

72.腔室9进气口充入反应气体,反应气体包括硅源气体和碳源气体,硅源气体是硅烷,碳源气体是丙烷。

73.实施例7本实施例提供一种复合衬底的制备方法,所述制备方法除了将晶体层的生长速率3000μm/h替换为150μm/h外,其余均与实施例1相同。

74.实施例8本实施例提供一种复合衬底的制备方法,所述制备方法除了将晶体层的生长速率3000μm/h替换为5500μm/h外,其余均与实施例1相同。

75.实施例9本实施例提供一种复合衬底的制备方法,所述制备方法除了将脉冲激光的脉冲宽度为200fs替换为50fs外,其余均与实施例1相同。

76.本实施例由于脉冲激光的脉冲宽度仅为50fs,无法将单晶衬底沿着改质面断开,故不能得到复合衬底。

77.实施例10本实施例提供一种复合衬底的制备方法,所述制备方法除了将脉冲激光的脉冲宽度为200fs替换为350fs外,其余均与实施例1相同。

78.实施例11本实施例提供一种复合衬底的制备方法,所述制备方法除了激光照射的扫描路径是一系列相互平行的直线,相邻路径之间的间距保持不变;每个路径的扫描方向是相同的

外,其余均与实施例1相同。

79.对比例1本对比例提供一种复合衬底的制备方法,包括如下步骤:利用物理气相传输法分别制造单晶衬底和晶体层,晶型均为4h,厚度均为350μm;单晶衬底的{0001}晶面和单晶衬底的表面之间的夹角为4

°

;对单晶衬底的一个表面进行离子注入或激光照射,在距离该表面距离约2μm的深度形成预埋的弱化层;将上述单晶衬底的离子注入或激光照射面与晶体层的一个表面进行键合,得到包括单晶衬底、晶体层、两者之间的键合界面层的复合衬底;对上述复合衬底进行热处理,使得单晶衬底沿着预埋的弱化层断开,得到的复合衬底的单晶衬底的厚度为2μm。

80.测定以上实施例和对比例得到的复合衬底的电阻值,测量方法为:在复合碳化硅衬底的晶体层的表面形成背面电极,单晶衬底的表面形成直径为0.3mm的圆形表面电极。在表面电极和背面电极之间施加电压v,记录相应的电流i,得到v-i曲线,计算出电阻值。

81.(1)综合实施例1与对比例1可以看出,实施例1的电阻值为3.7ω,对比例1由于键合界面层的存在对复合衬底的垂直导电产生负面影响,电阻值更高,达4.0ω。本发明提供的复合衬底的制备方法得到的复合衬底的质量高,垂直导电性能更好;(2)综合实施例1与实施例7~8可以看出,实施例7由于晶体层的生长速率仅为150μm/h,制备得到的复合衬底的质量高,电阻值为3.6ω,但所述复合衬底的制备时间长,制备效率低;实施例8由于晶体层的生长速率过高,晶体层中会出现杂质或孔洞等,得到的复合衬底质量差,电阻值为3.9ω;(3)综合实施例1与实施例9~10可以看出,实施例9由于脉冲激光的脉冲宽度仅为50fs,无法将单晶衬底沿着改质面断开,故不能得到复合衬底;实施例10由于脉冲激光的脉冲宽度为350fs,导致改质面上产生裂纹,严重影响到复合衬底的质量;(4)综合实施例1与实施例11可以看出,实施例1中所述激光照射的扫描路径为:将相互平行的扫描路径从头至尾每n个分为一组,假设分成m组,依次扫描第1至m组的第1个扫描路径、第1至m组的第2个扫描路径、第1至m组的第3个扫描路径

……

依次类推,直至所有路径都被扫描;具体而言,其扫描顺序为:1-1、2-1、3-1、4-1、1-2、2-2、3-2、4-2、1-3、2-3、3-3、

……

;连续的两个扫描路径的扫描方向相反;切割后复合晶体层结构的单晶衬底内部形成的改质面不发生翘曲变形或变形量很小,翘曲度warp仅为16μm;而实施例11中激光照射的扫描路径是一系列相互平行的直线,相邻路径之间的间距保持不变;每个路径的扫描方向是相同的,切割后所述复合晶体层结构的单晶衬底内部形成的改质面发生翘曲变形,翘曲度warp为29μm。综上所述,本发明提供的复合衬底的制备方法操作简单,在高质量单晶衬底上生长一层低质量晶体层,不会形成键合界面层;之后通过激光切割去除高质量单晶衬底,可以制备得到具有很薄的高质量单晶衬底的复合衬底,制备效率高且复合衬底的质量高。

82.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。